水冷壁溫差影響因素研究

邵磊,李峰,褚衍偉,馮仁海,隋鑫,葛琥

(1.華電國際電力股份有限公司十里泉發電廠,山東 棗莊 277103;2.中科軟科技股份有限公司,北京 100080)

1 研究背景

隨著煤價大幅波動和供電緊張情況的加劇,我國超臨界機組燃用煤種頻繁波動,經常會偏離鍋爐設計煤種范圍和負荷范圍,造成嚴重的鍋爐水冷壁積灰、結渣問題,對超臨界機組的安全經濟運行造成嚴重影響,與此同時,還會造成水冷壁熱流密度分配不均,降低水冷壁壽命,甚至導致安全運行事故。

水冷壁溫差監測法是一種常用的對鍋爐爐膛熱流密度監測手段。目前,常用的手段還有熱流計法、灰污特征系數法等。

黑龍江紅光爐排廠曾研發一種高溫熱電偶。該熱電偶直接穿過水冷壁進入爐膛內,并使用圓柱形不繡鋼管孔和絕熱材料制成熱遮罩,保證熱輻射誤差盡可能小。使用該熱電偶,測得了循環流化床鍋爐給定位置爐膛截面的溫度。但在使用中發現,熱電偶壽命相對較短,并且在爐膛插入的深度需要嚴格控制,較為煩瑣。

廣州計量檢測技術研究院經過研究指出,為了提高插入爐膛的熱電偶精度,可以采用雙層遮熱罩結構。不使用遮熱罩測溫測量相對誤差達20%,使用單層遮熱罩后相對誤差約為5%,實際使用雙層遮熱罩相對誤差可以縮小到2%以內。此外,補償導線與熱電偶連接端的溫度不能超過100℃,否則會有較大誤差,因此需要進一步增大熱電偶尺寸,保證接線處溫度不超過標準,顯得更加笨重。

華北電力大學的祝欣慰等采用灰污特征法,使用電廠DCS提供的數據,構建污染監測模型。經過實際驗證,吹灰器附近吹灰后受熱面清潔因子有較大增加,但吹灰停止后,隨著運行時間的延長,受熱面污染的增加,清潔因子又逐漸恢復至正常值。受熱面清潔系數的變化與鍋爐實際吹灰情況相吻合,表明該污染監測模型在一定程度上能夠正確反映受熱面的實際污染狀況。

華北電力大學的楊斌等使用了類似的方法,以支持向量機為基礎,開發了一套燃煤電站鍋爐水冷壁以及對流受熱面污染的在線監測系統,對電廠人員使用吹灰器進行了指導。

盡管以上學者對該方法進行了大量研究,結果也表明,水冷壁溫差與熱流密度間存在明顯的線性關系,然而,由于溫差還同時受到爐膛輻射角系數、內壁溫分布、結渣形態等因素的影響,就會導致該方法在實際運用中出現預測結果不準確、難以定量分析各影響因素的困難。為此,本文對這些量進行詳細分析研究。

2 水冷壁溫差影響因素分析

2.1 分析方法

本文通過計算流體力學(CFD)方法建立二維數值傳熱模型進行分析。水冷壁在水平方向上由結構相同的鰭片管單元組成,且數量較多;而爐膛內的高溫煙氣形成的輻射熱流在我們研究的范圍內變化不大,在各周期單元內的影響基本一致。由此水冷壁實際上可以視為一個二維周期邊界的傳熱結構。因此,只需截取一個周期的水冷壁進行分析,即可得到所需數據。

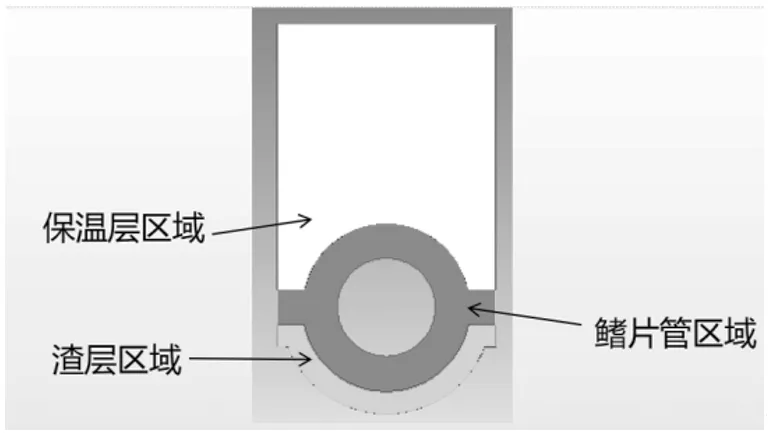

由此選定相鄰的兩個鰭片的中線之間的部分(包括管道、兩個半鰭片、管上和鰭片上的渣層,以及覆蓋的保溫層)作為一個傳熱單元,在CFD中構建模型計算,如圖1所示。

圖1 二維計算區域

本模型中,主要參數有以下幾個:爐膛輻射強度、渣層厚度、工質及管內壁溫度、渣層物性、水冷壁物性、保溫材料導熱系數、環境溫度等。而主要觀測的參數為水冷壁鰭片重點的熱點溫度和水冷壁鰭片管中部的冷點溫度,以及兩者的溫差。

基本上,參數采用分段線性擬合的方式設定。其中管內壁溫度較為特殊,采用UDF文件定義。其中爐膛輻射強度主要影響傳入模型的熱流量,從而改變表面的壁面溫差。需要說明的是,模型的角系數對此有一定影響,但是,渣層的形狀不規則,難以直接計算,具體的影響在2.2節說明。

渣層厚度影響模型整體的熱阻,進而改變熱流密度。因為渣層的熱阻要高于水冷壁,其厚度積累變大后,就會迅速增大熱阻,導致熱流密度變化,壁面溫差異常。

此外,渣層的物性(主要是導熱系數)也會隨著溫度變化,并隨之改變熱流密度和壁面溫差。因此,在CFD中設置了分段擬合的渣層導熱系數。水冷壁的物性(主要是導熱系數)對熱流密度的影響原理也類似,取300℃、400℃和500℃時的導熱系數分別為47.6W/(m·K),43.9W/(m·K)和37.8W/(m·K)。其他溫度采用線性插值方法獲得。

保溫材料則主要減少熱流對外的損失,來改變熱流密度。環境溫度類似,根據傅里葉導熱定律,其降低時會使傳熱單元對大氣環境的熱流增大,進而導致溫溫差變化。

通過對某電廠運行數據的分析,確定了上述影響因素的范圍分別是:輻射熱流密度100~400kW/m2;渣層厚度2~12mm;渣層導熱系數2~6W/(m·K);水冷壁材料導熱系數25~50W/(m·K);保溫材料導熱系數0~0.08W/(m·K)。下面通過敏感性分析方法確定各因素對結果的影響程度。

2.2 結果分析

根據CFD計算的結果,分別分析了熱流密度、渣層厚度、水冷壁熱物性等重要參數對冷熱點測量溫差的影響規律。下面分別闡述。

首先,輻射熱流密度是導致水冷壁冷、熱點出現溫差的決定性因素,水冷壁冷、熱點溫度都隨著熱流密度的增加而線性增長,但熱點增長的幅度比較明顯,冷點的變化很小,其主要原因在于冷點位置與冷卻工質距離更近,因此,主要受到工質水的溫度影響;計算表明,在600K內壁溫下,輻射熱流密度每增加100kW/m2,熱點溫度增加約11K。而冷待內溫度僅增加約0.25K,且接近于內壁溫。當內壁溫為700K和800K時,冷、熱點溫度隨熱流密度變化的趨勢與內壁溫600K的結果基本一致。由此可見,在研究的內壁溫度和渣層厚度范圍內,冷熱點溫差與輻射熱流密度基本成線性關系,其斜率就是被測量對輻射熱流密度的敏感度。據此,定義該斜率為傳熱特性系數r,表征冷熱點之間的熱量傳遞能力,r越小能力越差,等效熱阻越高。

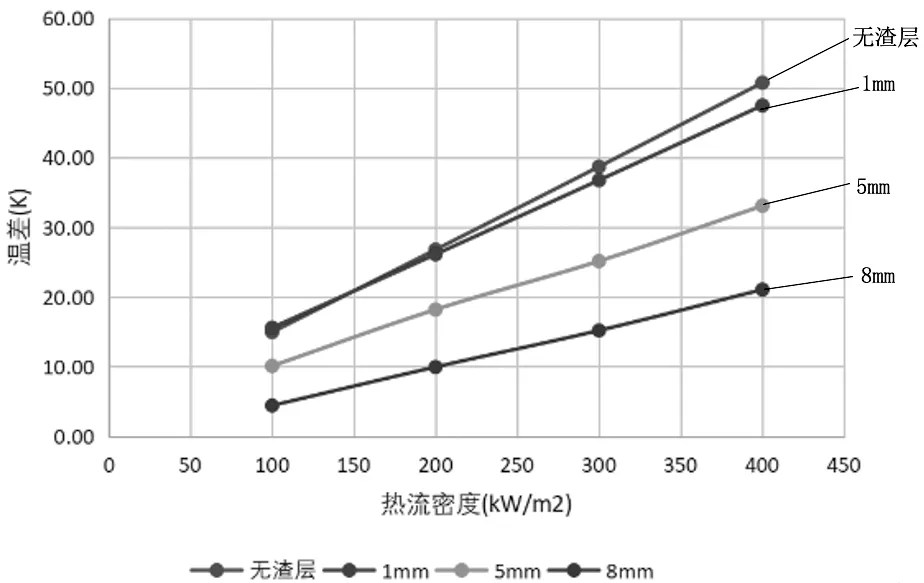

渣層厚度對水冷壁冷、熱點溫差的影響結果如圖2所示。從數據中可以看出,渣層厚度變化時,結果依然保持著很好的線性,渣層厚度增大時,不僅溫差下降,而且溫差隨著熱流密度變化的敏感度也在下降。

圖2 水冷壁溫差隨渣層厚度變化趨勢

渣層的導熱系數λa對溫差的影響較小。λa增大時,熱點溫度減小,冷點溫度幾乎不變。計算表明λa每增加1W/(m·K)時,溫差約減小0.077K,由此可見,可忽略渣層導熱系數對冷、熱點溫差的影響。

水冷壁(碳鋼)的導熱系數(λs)隨著溫度顯著變化,會直接影響水冷壁的傳熱系數,因此,冷、熱點溫度都隨著λs上升而下降,而溫差則隨著λs的下降而增加,但兩者的乘積也有所下降,也就是λs增大到2倍,溫差會下降到原來的1/2以下。分析其原因主要是根據傅里葉導熱定律,λs和溫差的乘積應該與冷點到熱點流過的熱流成正比,而內壁也會吸走一部分熱流,λs越大,從內壁處流走的熱流就越多,總輻射熱流一定的情況下,相對地冷熱點之間的熱流就會減小。

保溫材料的導熱系數(λc)增大時,冷點溫度增大而熱點溫度減小。λc每增加0.02W/(m·K),溫差約增大0.08K。λc越大,保溫層熱阻越小,從背火側壁面流走的熱流越大,冷熱點間溫差增大,而總體來說,保溫材料由于厚度較大,整體熱阻較高,因此,溫差受保溫材料的導熱系數影響不大。

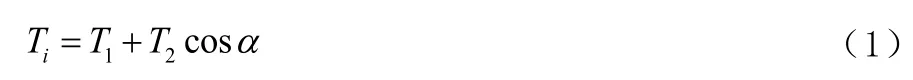

在以往研究中,鰭片管內壁溫通常采用等溫分布的假設,但根據清華大學李舟航等人的研究,發現由于鍋爐水冷壁屬于典型的半周受熱情況,因此,無論是熱流密度還是水冷壁管內的工質溫度在周向分布都是不均勻的。由前述分析可知,在內壁溫均值一定的情況下,熱點溫度受內壁溫分布的影響很小,可認為熱點溫度主要取決于內壁均溫。而冷點溫度主要受內壁最低溫度的影響,會隨著壁溫分布的不均勻性增大有明顯下降,導致溫差迅速增大。因此,采用余弦分布假設考慮水冷壁管周向溫度分布不均特征:

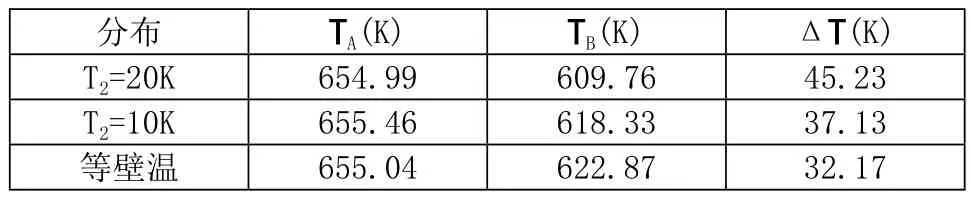

式中,T1、T2和α分別為管內工質的平均溫度、最高、最低工質間的1/2溫差以及管周向的角度。根據式(1),即可算出任何角度下的工質周向溫度。將此溫度作為CFD計算中的冷端邊界條件,得到測量點熱端溫度TA、冷端溫度TB以及溫差△T受到周向溫度影響如表1所示。

表1 內壁溫度分布對測量結果的影響

在均值一定的情況下,熱點溫度受內壁溫分布的影響很小,可認為熱點溫度主要取決于內壁均溫。而冷點溫度主要受內壁最低溫度的影響,會隨著壁溫分布的不均勻性增大有明顯下降,導致溫差迅速增大。

2.3 模型及熱流計現場應用

利用2.2的分析結果,可建立測點溫差隨各關鍵變量的變化關系,并進一步編制了超臨界機組水冷壁熱流密度及結渣程度預測算法,并應用于某電廠超臨界機組中。所用裝置為清華大學自主研發的高精度水冷壁背火側熱流計。現場測溫元件采用高精度鎧裝熱電偶,并使用研發的彈簧壓緊結構固定,保證壓緊力處在設計區間。通信設備采用智能前端和配套卡件,保證較高的數據取樣頻率和較好的通信質量。后處理采用高性能獨立服務器,保證處理程序高效運行,并將輸出數據制作成廠內網站,供廠內工作人員瀏覽。

目前,系統上線時間超過3個月,通過大量數據訓練服務器內的神經網絡,取得了初步成果。目前,能夠給廠內人員提供實時的水冷壁熱流密度云圖、溫度云圖以及結渣位置警告。根據廠內需求,目前在開發對接吹灰方面的程序,未來功能上線后,將實現監測、結渣警報、吹灰建議的信息鏈,使工作人員能過夠更方便地完成吹灰器調度工作。

3 結語

本文通過對水冷壁開展二維CFD傳熱計算,系統分析了熱物性、工質溫度分布、渣層厚度等條件對測點溫差隨熱流密度變化關系的影響,得到以下結論。

(1)水冷壁冷熱測點溫差隨熱流密度呈線性變化關系,基本上滿足傅里葉導熱定律。

(2)水冷壁測點溫差受多種因素影響,其中灰渣層厚度增大時,主要影響熱端測點溫度降低,從而導致溫差降低;導熱系數增大也會導致溫差降低。

(3)水冷壁管內工質分布不均會對測點溫差造成顯著影響,但工質在余弦分布條件下,可通過模型修正溫差與熱流之間的關系。

(4)所開發模型得到了現場應用,驗證了CFD計算得到的趨勢和結論。