瀝青混合料熱再生技術及RLB1500型系統

王青宇

(山西路橋橋隧工程有限公司,山西 朔州 036000)

1 概述

瀝青混合料熱再生系統的工作原理是利用熱再生技術把舊瀝青路面刨削下來的舊瀝青混合料,經篩分、加熱、存儲、計量后按配比加入瀝青攪拌站的攪拌器中,與原生料均勻混合,從而生產出優質瀝青混合料。RLB1500型瀝青混合料熱再生設備是目前山西省公路路面施工應用中最先進的瀝青混合料熱再生設備,它添加了再生功能模塊,拓展了設備的應用范圍,它獨特的加熱方式,有效地避免了RAP加熱過程中瀝青老化,煙道、出料口等多點的溫度監測,有效地保證了出料溫度、回收料燒損、藍煙排放、附加污染等指標,同時,保證了生產的安全性[1-3]。

2 瀝青混合料熱再生技術在RLB1500型系統的應用創新點

2.1 配合比設計更加科學

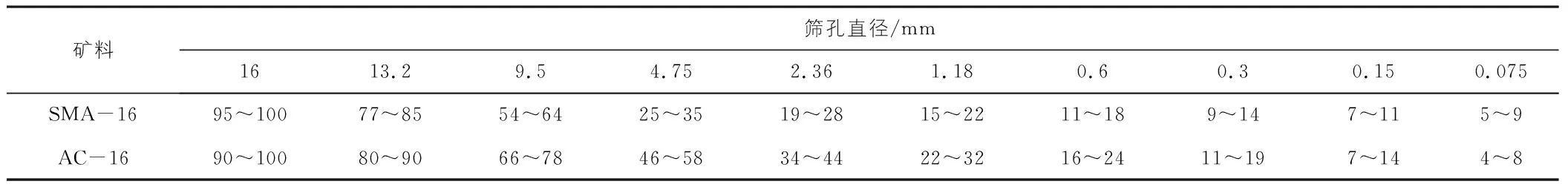

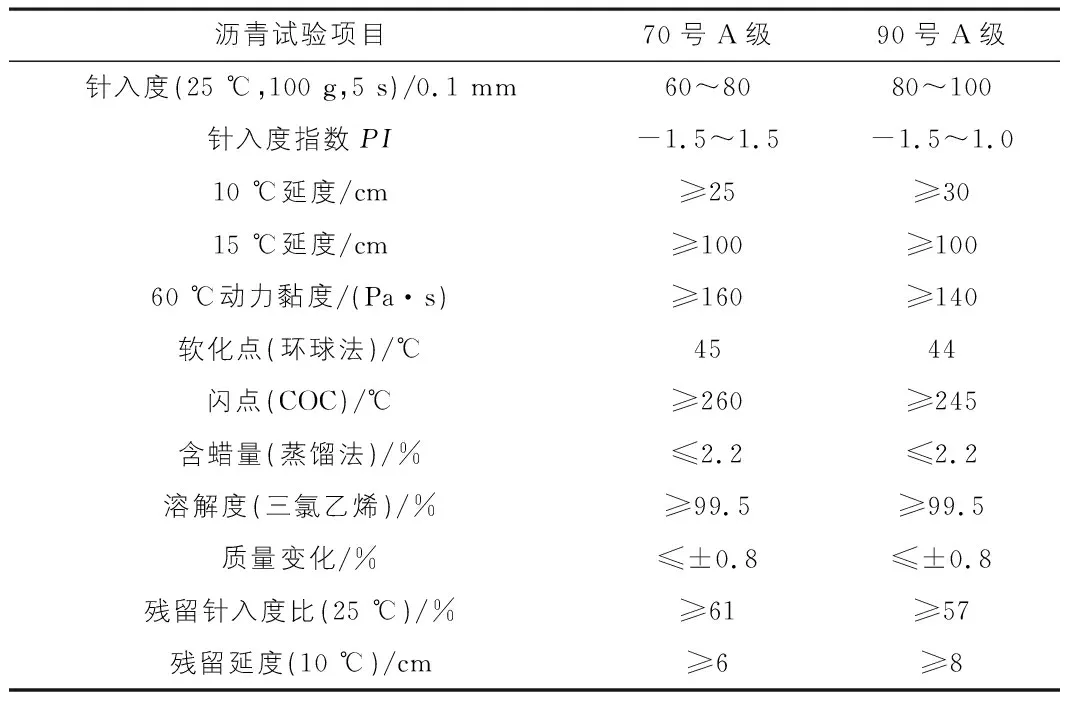

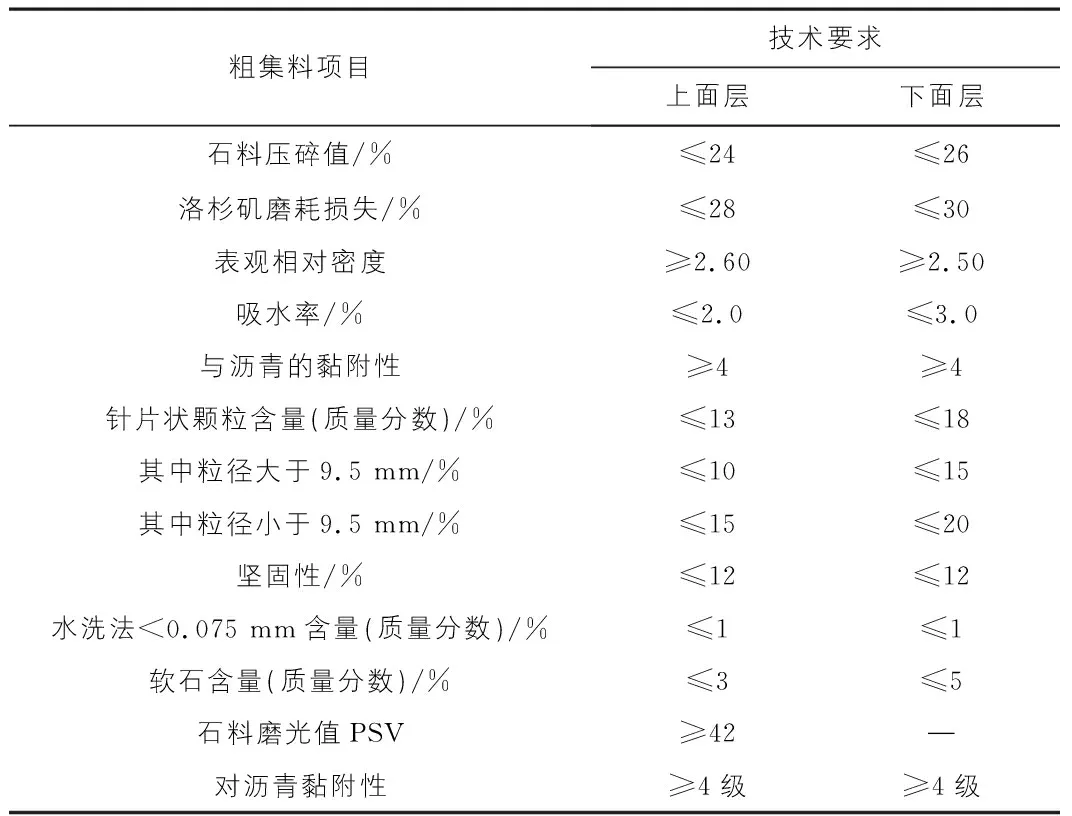

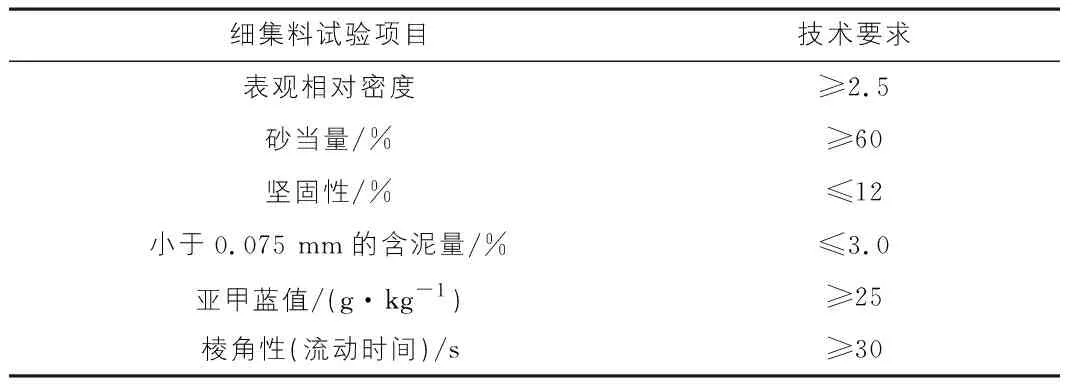

再生瀝青混合料的組成成分復雜,除了舊路面提取的瀝青、集料外,還有新加入的一些再生劑等。這些物料的配合比也在很大程度上決定了再生瀝青混合料的使用性能。根據再生瀝青路面施工要求的不同,其配合比也有很大差異。例如常見的SMA-16配比設計,油石比(質量比)為9.0%,舊瀝青的比例為7.1%,再生劑的用量為10%;AC-16I配比設計中,油石比(質量比)為5.6%,舊瀝青的比例為28.5%,再生劑的用量為20%,見表1。原材料技術要求見表2~表5,對于具體配合比,需現場施工人員根據路面施工需要具體確定。

表1 瀝青混合料礦料級配范圍表 %

表2 瀝青面層用瀝青技術要求表

2.2 再生劑添加量更加精確

制備再生瀝青混合料時,需要加入適量的再生劑,可以提高瀝青混合料的使用性能,在提高瀝青路面平整度、穩定性等方面發揮了一定作用。但是在廠拌熱再生瀝青路面施工中,對于再生劑的用量也提出了嚴格的要求。這一方面是因為再生劑本身價格較高,如果用量偏多,無形中增加了廠拌熱再生瀝青路面施工成本;反之,如果添加量偏少,則可能影響再生瀝青混合料的性能,重新修復后的瀝青路面,質量不容易達到施工標準。因此,現場施工隊伍必須要嚴格按照《瀝青路面廠拌熱再生技術規范》中的具體要求,確定再生劑的添加量。同時,再生劑需不需要添加主要看混合料內回收料的添加比例,一般情況下,當回收料的添加比例小于15%時,可采用當地傳統的瀝青等級進行舊料再生,不必對瀝青標號進行調整,也不需要添加再生劑;當回收料的添加比例在15%~25%之間時,可采用比傳統的瀝青等級低一個標號的新瀝青對老化瀝青進行再生,也可通過添加再生劑的方法對老化瀝青進行再生;當回收料的添加比例大于25%時,需要采用再生劑對老化瀝青進行再生。

表3 瀝青面層用粗集料質量技術要求表

表4 瀝青面層用細集料質量技術要求表

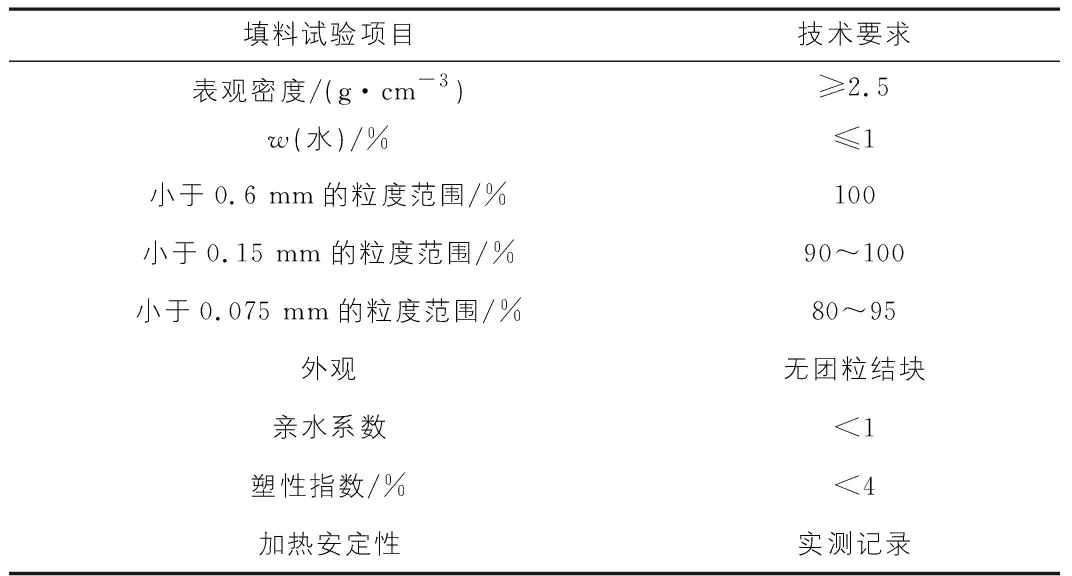

表5 瀝青面層用填料質量技術要求表

2.3 再生混合料拌制更加合理

在拌合施工中需要對加熱、摻配工藝以及劑量等要素進行嚴格的控制。當新集料達到高溫區時,需要將加熱溫度控制在100 ℃~240 ℃。舊料在進入到余熱區后,可以通過熱交換以及余熱升溫等多種方式進行融化處理。在新舊集料混合而且熱傳遞平衡之后,可以加入新的瀝青并進行拌合處理,拌合均勻之后即可出料,該過程中的瀝青溫度還要控制在140 ℃~160 ℃。

3 RLB1500型瀝青混合料熱再生系統的工作原理及優勢

3.1 再生冷料系統

3.1.1 冷料輸送

皮帶給料器內部安裝有稱重傳感器,與PLC配合控制調節皮帶機的轉速,從而實現單倉輸出量的精度控制。調速電機的調速方式采用法國進口品牌變頻調速形式進行調速,調速過程可在控制室內進行遠程同步調整。在皮帶給料器與集料皮帶機對接的位置安裝有集料斗,確保骨料不會溢出或灑落在集料皮帶機兩側。皮帶寬度為 800 mm,最大輸送量為500 t/h。相關技術參數見表6。

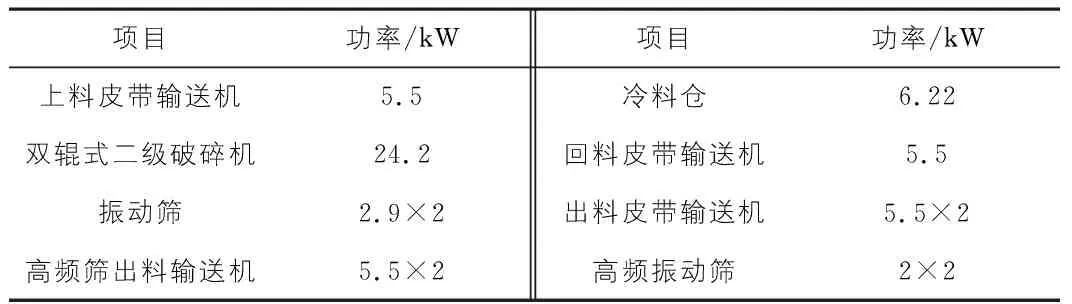

表6 冷料系統裝機功率表

3.1.2 二次篩分

在集料皮帶輸送機與斜皮帶輸送機轉接處配置有粗顆粒振動篩,剔除超規格再生料,上料環將破碎完的RAP料通過皮帶送至上料環中,上料環將RAP送至上料皮帶上,進行二次篩分,直至篩分合格為止。除鐵裝置可清除0 kg~25 kg瀝青回收料中的鐵塊、銑刨刀座、刀頭、裝載機齒等雜質,提高再生回收料的質量,確保輥式破碎機不會因鐵類雜質導致的設備損壞。

3.1.3 冷料提升

冷料提升機采用單排高強耐磨板鏈,驅動減速機帶有電磁制動防逆轉裝置。殼體采用液壓設備壓制工藝,美觀的同時強度高。料斗采用機器人自動焊接工藝,質量穩定,互換性高。進出口均設置了耐磨結構與耐磨材質。骨料提升機由板鏈傳動,不易磨損拉長,運行速度低,傳動平穩,使用壽命長。

3.1.4 優勢分析

1)根據回收瀝青料特性而設計的冷料倉,保證瀝青料不易黏結倉壁。

2)各倉均配有再生料專用破拱裝置,使其給料順暢。

3)給料皮帶機采用帶裙邊皮帶防止舊料溢出,皮帶輸送機主、被動滾筒采用鼠籠結構,防止再生料輸送過程中黏附皮帶。其給料量采用連續稱重,變頻控制。

3.2 再生熱料系統

3.2.1 燃料供給

燃料供給系統為燃燒器提供燃料,主要包括柴油增壓泵、重油增壓泵、導熱增壓油泵、閥門、過濾器、管道等,重油管采用導熱油加熱保溫。同時配備一個0.2 m3重油過渡罐,一個0.1 m3柴油過渡罐,各油罐上都安裝有液位檢測開關,重油罐安裝有溫度傳感器。燃料發熱值為重油9 850 kcal/kg;柴油10 500 kcal/kg;天然氣8 600 kcal/Nm3。

3.2.2 熱料儲存

熱料筒倉下部錐體裝有熱電偶,可實時監測儲料溫度。筒倉設計有稱重裝置可實時監控筒倉內骨料重量。筒倉周圍外包有50 mm保溫棉(硅酸鋁纖維棉),不銹鋼板外飾。筒倉內部貼有不銹鋼板,可防止筒倉內粘料,同時提高了筒倉的耐磨程度,延長了使用壽命。筒倉的出料口放料門設置有加熱保溫裝置,放料門采用雙段計量放料形式,國際知名品牌氣缸驅動。熱料筒倉的容電加熱帶功率為1 kW(1 kW×3)量為9 m3。

3.2.3 熱料計量

熱料計量稱采用三點壓式傳感器,自動落差全程補償技術,使熱料計量更加精確。雙卸料門結構,放料速度快,減少了干拌時間,縮短了循環周期并減少了對攪拌缸的磨損。放料門的軸承采用免維護自潤軸套,大大降低了故障率,使用壽命更長。計量稱出料口放料門同樣設置有加熱保溫裝置,放料門采用雙段計量放料形式,國際知名品牌氣缸驅動。計量斗計量后,可根據現場情況確定采用溜道或快速皮帶機將再生料送入主攪拌缸,兩者二選一。容量為1.5 t,電加熱帶功率為1 kW(1 kW×3),靜態計量精度為不大于±0.5%,動態計量精度為不大于±2%。

3.2.4 優勢分析

1)燃燒器。a.采用燃燒室,燃燒器火焰在燃燒室內加熱形成熾熱的空氣,利用熾熱的空氣(800 ℃~1 000 ℃)加熱瀝青回收料,保證燃燒器火焰不接觸瀝青回收料。b.采用大直徑低轉速加長滾筒熱空氣緩慢加熱瀝青回收料,滾筒內部無供燃燒器火焰燃燒的區域,整個再生滾筒內部為全料簾設計,增加瀝青回收料與熱空氣接觸頻率,提高了熱效率,瀝青回收料出料溫度范圍120 ℃~160 ℃。c.滾筒內部安裝了粗細料分離葉片和柔性葉片,瀝青大部分含在細顆粒回收料內,細顆粒回收料相對粗顆粒回收料來說,吸熱表面積更大,遇到高溫空氣更易被燃損、老化,采用粗細料分離葉片把細料和粗料分開,細料沿著滾筒底部走,不形成料簾,粗料被提升形成料簾,有效防止細顆粒回收料遇到高溫空氣被燃損、老化;柔性葉片有效防止瀝青回收料與滾筒內壁及葉片的附著。d.燃燒室采用耐高溫鋼板雙層設計,利用廢氣回風系統引入廢氣到燃燒室內二次燃燒及控制燃燒室內的溫度,內循環引風機功率為22 kW,電動執行器功率為0.03 kW;外部引風機功率為45 kW,電動執行器功率為 0.03 kW。e.瀝青回收料暫存倉采用導熱油加熱保溫,保證瀝青回收料溫度不降低,料位采用稱重式連續料位顯示,料倉開門結構采用雙行程雙開門非對稱結構,不堵料,計量精度高(動態計量精度為2%)。f.廢氣引入到原生滾筒二次燃燒及熱量再利用,保證了加熱瀝青回收料時產生的油煙不污染布袋,節約能源,保證布袋的使用壽命。g.燃燒器采用復合動力低壓霧化,輕、重(渣)油兩用燃燒器,霧化效果好,燃燒充分,且可根據不同油品調整其風油比。風油比采用無級變頻調速控制,火焰調節比大于1∶10,精確控制燃油量。火焰長度不大于2.5 m,保證火焰在燃燒室內轉化為高溫熱氣體,避免再生料不接觸明火,防止再生料再次老化、燒損。系統對油壓、油溫、霧化氣壓、火焰情況等多種重要參數進行實時監控,自動點火保護。

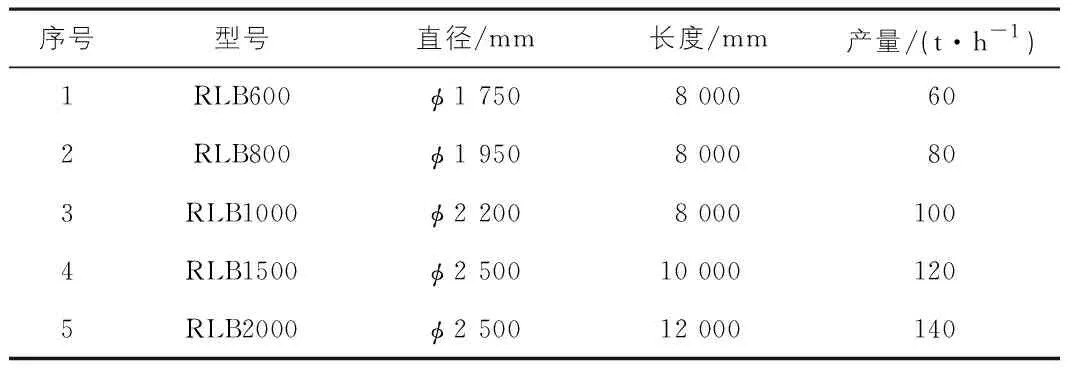

2)烘干滾筒。a.特有的熱風內循環系統與燃燒器關聯控制,實時保證燃燒室與干燥滾筒溫度的平衡。相關技術參數如表7所示。b.獨特再生滾筒內部結構,熱效率高;特殊設計的柔性葉片,防止瀝青黏附。c.加強了料與滾筒內壁及葉片的附著,安裝有粗細料分離葉片,使瀝青料分級加熱。專為再生滾筒而設計的燃燒室,保證了瀝青料100%不與火焰接觸,利用燃燒室產生的熱空氣加熱瀝青料,經夾層噴出的低溫廢氣,有效的防止瀝青料老化、燒損。d.大直徑滾筒,低轉速運轉,熱空氣緩慢加熱,料溫不易降溫。

表7 RLB系列滾筒技術參數表

3)熱料存貯計量系統。a.模塊化設計,將輕重油過渡罐、空氣壓縮機、引風機、熱料暫存倉集為一模塊,安裝便捷。b.熱料暫存倉采用稱重式料位顯示,實時料位顯示,滿倉報警控制;且附有保溫系統。c.料倉經優化設計,料門采用雙開門結構,為提高再生料計量精度提供可靠的保證,并有利于再生料輸送順暢,不堵倉。

3.3 成品再生料溫度控制特點優勢

采用廢氣溫度與燃燒室油門關聯控制,利用廢氣回風系統引風機風門實時調整再生干燥滾筒出料溫度。瀝青回收料系統采用連續稱重計量,保證瀝青回收料級配更精確。瀝青回收料卸入攪拌缸(原生機組)采用高速皮帶,優點是在瀝青回收料溫度低于130 ℃時,設備也不發生因堵料而停產等問題。1)確保對放入料場的回收料有明確的質量、級配等信息記錄。2)合理地安排回收料按等級堆放。3)具備經驗豐富的實驗室(添加比例及級配設計)。4)經加熱后的瀝青回收料不被燒損、老化。

4 氣動系統特點優勢

氣動系統選用獨立的螺桿式空氣壓縮機為再生機部分提供氣源,同時配備一個0.6 m3的儲氣罐。螺桿式與傳統活塞式相比噪聲小,效率高,氣壓穩定。主路氣管均采用高壓橡膠管快速接頭的方式,模塊中的氣路在出廠前均已經安裝就位。氣缸與電磁閥均采用國際知名進口品牌,采用帶閥氣缸的方式,簡化了氣路,減少了故障率。如燃燒器選燃油、油氣兩用型,則空壓機功率為30 kW;如燃燒器選燃氣型,則空壓機功率為7.5 kW;如同時購買原生設備則與原生機共用一臺大排量空壓機。

5 中央控制系統特點優勢

整機采用模塊化設計,電纜及氣路布置在各模塊內,易于安裝搬遷。控制系統采用由TTM自主研發的間歇式瀝青混合料廠拌熱再生設備的控制和管理系統。控制室骨架采用國標型材框架結構。墻壁采用兩面為噴塑板的金屬夾芯板材料,具有隔音、隔熱、防潮和密封防塵功能。中央控制室規格為4.0 m×2.2 m×2.4 m,控制室距地高度為1.2 m。

6 結語

該系統額定生產能力為120 t/h,電源電壓單相為220 V,三相為380 V,頻率為50 Hz。值得注意的是,原材料中不得含有金屬塊、石塊、陰井蓋、帆布等非RAP物料。研究表明:為了利用RAP料做高等級路面或RAP料的性能不良而添加使用再生劑,使用RLB1500型瀝青混合料熱再生設備,會導致瀝青質相對含量降低,提高軟瀝青質對瀝青質的溶解能力,改善瀝青相容性,提高瀝青的延度、針入度,使其恢復或接近原來的性能。