一種用于X 射線檢測設(shè)備的反向間隙補(bǔ)償方法

徐松

(中國電子科技集團(tuán)公司第三十八研究所,安徽合肥,230088)

0 引言

目前的器件封裝正向著小型化、高密度封裝的趨勢發(fā)展,對封裝器件的檢測技術(shù)也提出新的需求。對于傳統(tǒng)的光學(xué)檢測技術(shù),難以實現(xiàn)對封裝器件的內(nèi)部焊點、氣泡、裂紋等缺陷進(jìn)行檢測[1],因此具有穿透作用的X 射線檢測技術(shù)正成為封裝產(chǎn)品檢測的必備技術(shù)。由于微焦點射線源具有更好的成像清晰度和分辨力,常用于無損精密檢測設(shè)備中。

設(shè)備各運(yùn)動軸在傳動過程中,滾珠絲杠螺母副本身的游隙、受力變形等因素會產(chǎn)生反向間隙,會導(dǎo)致伺服電機(jī)轉(zhuǎn)動,而運(yùn)動平臺卻并未運(yùn)動到預(yù)期位置,從而影響定位精度[2],影響檢測效果。

本文通過對本單位研發(fā)的微焦點X 射線檢測設(shè)備的反向間隙數(shù)據(jù)的采集與分析,提出了一種基于函數(shù)擬合進(jìn)行反向間隙補(bǔ)償?shù)姆椒ǎ行У奶岣吡薠 射線檢測設(shè)備的運(yùn)動精度。

1 X 射線檢測設(shè)備

X 射線的穿透特性能實現(xiàn)對組件內(nèi)部特征或缺陷的檢測,在X 射線成像系統(tǒng)中,射線源焦點對成像質(zhì)量有決定性作用,實際上射線源焦點是具有一定尺寸的,常規(guī)工業(yè)X 射線檢測設(shè)備的焦點尺寸為1~4mm,在精密器件的檢測方面略顯不足,市場上通過減小射線源焦點尺寸,可明顯提高X 射線檢測設(shè)備的分辨率。工業(yè)上將焦點范圍為0.05~0.001mm 的射線源稱為微焦點射線源[3],微焦點射線源有效杜絕了成像模糊的問題,具有更好的成像清晰度和分辨力,因此常用于無損精密檢測設(shè)備中。

本單位研發(fā)的微焦點X 射線檢測設(shè)備原理如圖1 所示。它包括射線源、載物臺、探測器以及各運(yùn)動軸。在所述的檢測設(shè)備中X 光管固定安裝于設(shè)備基座上,載物臺通過電機(jī)絲杠傳動的方式,可實現(xiàn)沿著X 軸、Y 軸方向做水平移動,沿著Z 方向做升降運(yùn)動,以此來調(diào)整X 射線成像的放大倍數(shù)。圖中所示的圓弧意為圓弧導(dǎo)軌,圓弧導(dǎo)軌的圓心就是射線源的焦點位置,探測器可沿著圓弧導(dǎo)軌做圓弧運(yùn)動,整個圓弧導(dǎo)軌可繞Z 軸做旋轉(zhuǎn)運(yùn)動。各運(yùn)動軸進(jìn)行運(yùn)動配合,可實現(xiàn)對樣品的2.5D 檢測。本單位研發(fā)的微焦點X 射線源可輕松觀測到JIMA 卡中2μm 的線對,即說明該設(shè)備分辨力達(dá)到1 微米,因此對設(shè)備運(yùn)動平臺的運(yùn)動精度提出了更高的要求。

圖1 五軸運(yùn)動簡圖

為保證能最大程度發(fā)揮出射線管的分辨能力,應(yīng)盡可能保證X 射線成像設(shè)備中運(yùn)動系統(tǒng)的運(yùn)動精度,尤其是本系統(tǒng)中的X 軸、Y 軸的運(yùn)動精度。在圖1 所示的X 軸、Y 軸傳動鏈中,電機(jī)是通過聯(lián)軸器,再通過絲杠進(jìn)行傳動的。減速機(jī)的輪齒間隙、絲杠與絲杠螺母的游隙,以及其他因素都會導(dǎo)致反向間隙的產(chǎn)生,由于反向間隙的存在,設(shè)備無法運(yùn)動到所期望的位置。因此需對反向間隙進(jìn)行分析,尋求減小反向間隙的方法,從而提高設(shè)備運(yùn)動精度。

修正反向間隙通常有兩種策略:硬件調(diào)整和軟件補(bǔ)償[4]。王天旭分析總結(jié)了多種關(guān)于絲杠螺母副反向間隙的調(diào)整方法,包括墊片法、螺紋法、齒差法、旋轉(zhuǎn)法、變導(dǎo)程法等多種方法,但對操作者的技術(shù)專業(yè)性要求較高[5]。庾輝等人從提高機(jī)床定位精度出發(fā),對誤差源、定位檢測、誤差補(bǔ)償進(jìn)行了分析總結(jié),幾何誤差、熱誤差、力誤差、控制誤差等都會對設(shè)備運(yùn)動精度產(chǎn)生影響[9],因此不能或很難通過建立精度模型的思路來保證運(yùn)動精度。軟件補(bǔ)償?shù)乃枷刖褪呛雎灾虚g各種復(fù)雜的影響因素,通過將誤差值輸入系統(tǒng)進(jìn)行分析,計算誤差修正值后,將修正值補(bǔ)償進(jìn)運(yùn)動控制系統(tǒng),來減小各運(yùn)動軸誤差[8]。相比之下,通過更高精度的位置檢測裝置進(jìn)行測量,獲取實際運(yùn)動數(shù)據(jù),利用計算機(jī)輔助補(bǔ)償消除反向間隙的方法更經(jīng)濟(jì)、更具有通用性[6-7]。

2 反向間隙的數(shù)據(jù)采集與分析

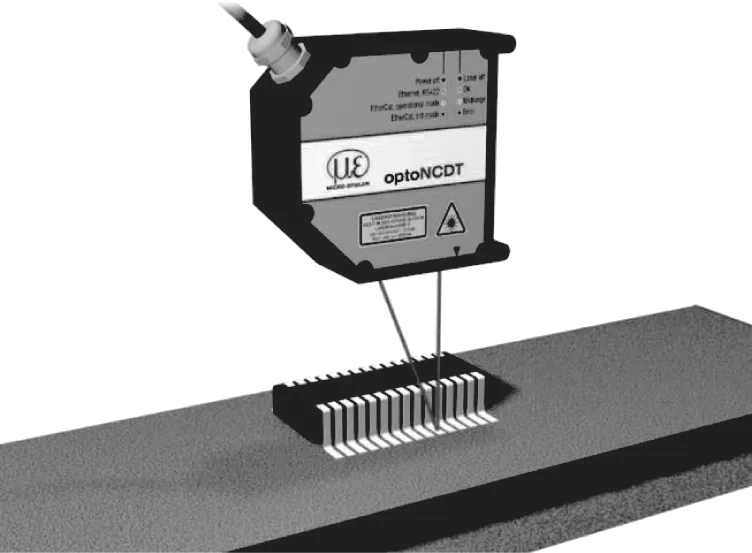

由于軟件補(bǔ)償方法是根據(jù)已測得的反向間隙數(shù)據(jù)進(jìn)行補(bǔ)償?shù)模虼双@取準(zhǔn)確的反向間隙數(shù)據(jù)是補(bǔ)償?shù)牡谝徊剑灰獪?zhǔn)確測出各位置的誤差后,便可確定誤差的補(bǔ)償量。本文中使用的是德國米銥公司激光三角反射式傳感器,如圖2所示,型號為ILD 2300-2,量程范圍2mm,測量分辨率為0.03μm,可滿足本設(shè)備的位置數(shù)據(jù)采集的精度要求。

圖2 激光位移傳感器

采集X 運(yùn)動軸數(shù)據(jù)步驟如下:

(1)運(yùn)動軸回零,移動X 軸到合適位置。

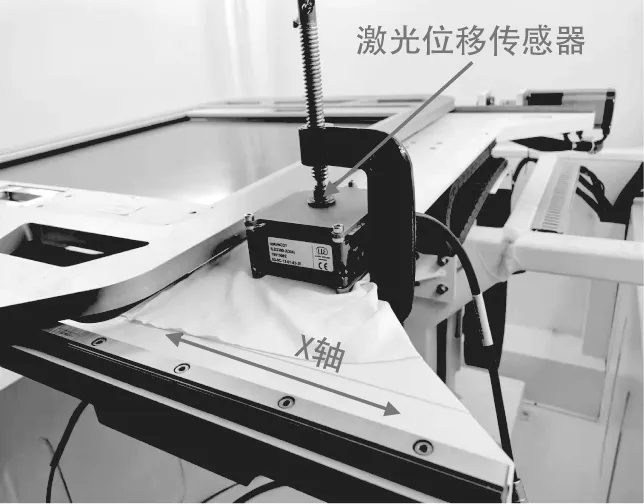

(2)將激光位移傳感器固定在運(yùn)動平臺臺面處,調(diào)整傳感器固定位置,保證激光光點在運(yùn)動平臺端面上,如圖3所示。

圖3 數(shù)據(jù)采集

(3)移動X 運(yùn)動軸,使得運(yùn)動平臺到達(dá)激光位移傳感器的量程范圍內(nèi),此時在計算機(jī)上通過激光位移傳感器配套軟件可讀取當(dāng)前位置數(shù)據(jù),調(diào)整X 軸,觀察激光位移傳感器讀數(shù),使激光位移傳感器讀數(shù)在量程中間位置,記錄此時運(yùn)動控制軟件中X 軸位置為X0。

(4)將運(yùn)動軸向遠(yuǎn)離激光位移傳感器方向移動20mm,后在運(yùn)動控制軟件中輸入x0,使運(yùn)動平臺反向運(yùn)動回到所記錄的位置,記錄此時激光位移傳感器值S0。

(5)在運(yùn)動控制軟件中輸入X0? 0.02,使得X 軸反向運(yùn)動0.02mm,記錄此時激光位移傳感器值。

(6)再在運(yùn)動控制軟件中,控制X 軸再同方向運(yùn)動0.02mm,記錄激光位移傳感器值。

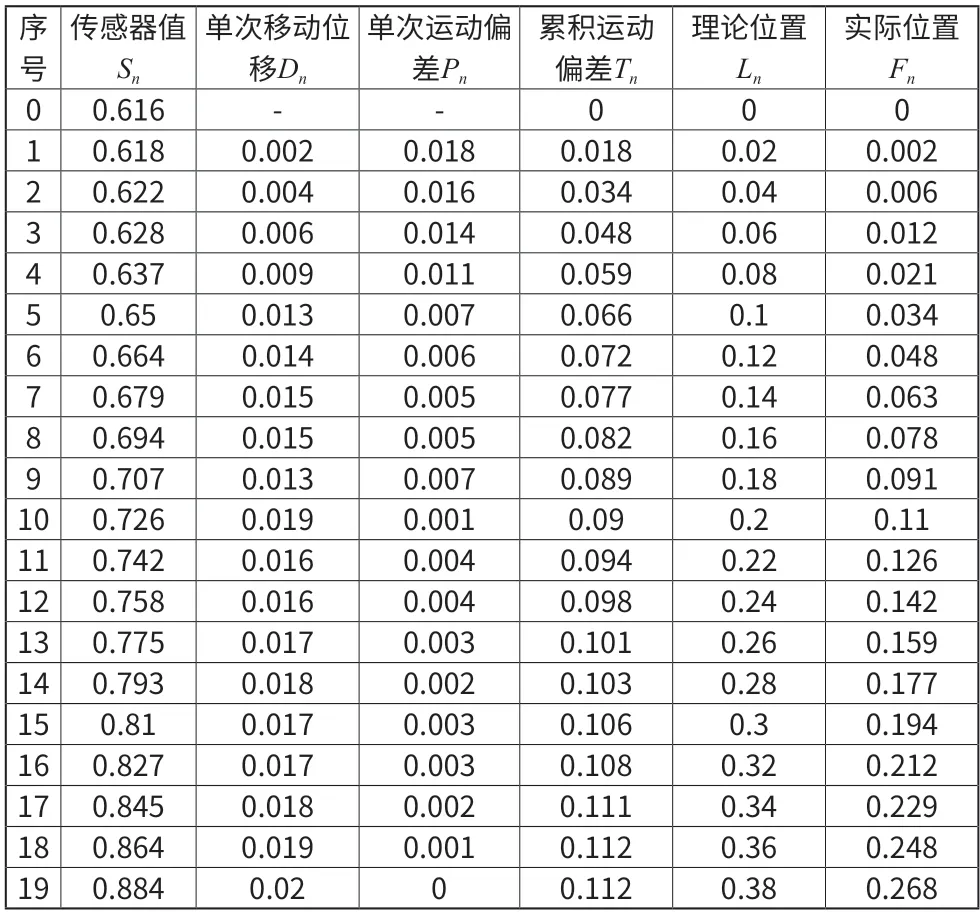

(7)依次以0.02mm 的歩進(jìn)輸入移動X 軸運(yùn)動,記錄每次移動后的激光位移傳感器的數(shù)據(jù)Sn,得到表1 的數(shù)據(jù)。

表1 反向間隙數(shù)據(jù)采集

通過表1 中記錄的Sn進(jìn)行數(shù)據(jù)分析:

(1)通過前后兩次激光位移傳感器的讀數(shù)Sn可計算出單次運(yùn)動位移Dn,即:Dn=S n?Sn?1(n=1,2,…1 9);

(2)理論單次運(yùn)動的位移為0.02mm,與實際單次運(yùn)動的位移的偏差記為單次運(yùn)動偏差Pn,即:Pn=0.02 ?Dn(n=1,2,… 19);

(3)將單次運(yùn)動偏差Pn進(jìn)行累計相加,記為累積運(yùn)動偏差Tn,即:Tn=Pn+Pn?1+…+P0(n=1,2,… 1 9);

(4)將開始測試時的位置記為0,則每次運(yùn)動后的理論位置記為Ln,即:Ln=0.02 ×n(n=1,2,…19);

(5)將開始測試時的位置記為0,則每次運(yùn)動后的實際位置記為Fn,即:Fn=Dn+Dn?1+…+D0(n=1,2,… 1 9);

將數(shù)據(jù)按上述計算方式進(jìn)行分析整理后,可得出以下結(jié)論:

(1)理論單次運(yùn)動的位移與實際單次運(yùn)動位移存在的偏差再次證實,由絲杠螺母副構(gòu)成的運(yùn)動軸在反向運(yùn)動時,存在反向間隙。

(2)當(dāng)在反向間隙的范圍內(nèi)運(yùn)動時,電機(jī)轉(zhuǎn)動后,運(yùn)動平臺也會進(jìn)行移動,只是會與理論位移存在偏差,并不是電機(jī)轉(zhuǎn)動而運(yùn)動軸不動,該現(xiàn)象可說明影響反向間隙的因素有很多。

(3)隨著移動位移的增加,理論位移與實際位移的偏差在逐漸減小,當(dāng)運(yùn)動的理論位置Ln大于某個值時,偏差近趨于0,可將該值稱為反向間隙補(bǔ)償閾值,當(dāng)累積移動位移小于Ln值,補(bǔ)償修正為變量,當(dāng)累積移動位移大于Ln值,補(bǔ)償修正量近似于一個常值。

(4)隨著移動位移的增加,累積運(yùn)動偏差Tn會趨于穩(wěn)定的一個值,該值可稱為反向間隙極值,意為反向間隙最大補(bǔ)償修正量,同時也是反向間隙的大小,本例為L19-F19= 0.112mm。

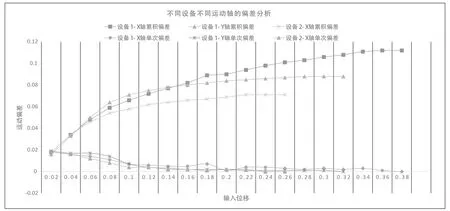

本文對不同設(shè)備的不同運(yùn)動軸都進(jìn)行了反向間隙數(shù)據(jù)采集,累積運(yùn)動偏差與單次運(yùn)動的偏差如圖4 所示,雖然不同設(shè)備的不同運(yùn)動軸的累積運(yùn)動偏差值不一樣,但整體變化趨勢均有上述規(guī)律。

圖4 不同設(shè)備不同運(yùn)動軸的偏差分析

3 反向間隙補(bǔ)償

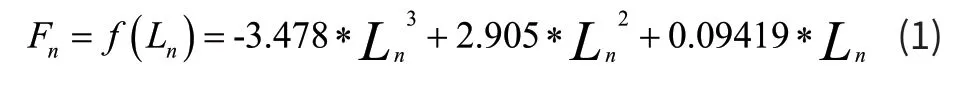

針對采集到的X 運(yùn)動軸的數(shù)據(jù),需將上述規(guī)律用函數(shù)的方式將表達(dá)出來。重點關(guān)注累積運(yùn)動偏差Tn、實際位置Fn與理論位置Ln之間的關(guān)系,在MATLAB 中通過多項式擬合得到相關(guān)擬合函數(shù)。

在函數(shù)擬合的過程中,選擇3 次多項式y(tǒng)=ax3+bx2+cx+d作為擬合函數(shù)便可滿足要求,將多項式常數(shù)項d設(shè)為0 進(jìn)行擬合。圖5 是實際位置Fn與理論位置Ln之間的擬合結(jié)效果,擬合評價指標(biāo)R?square= 0.9994,擬合函數(shù)f(Ln)為:

圖5 函數(shù)擬合結(jié)果

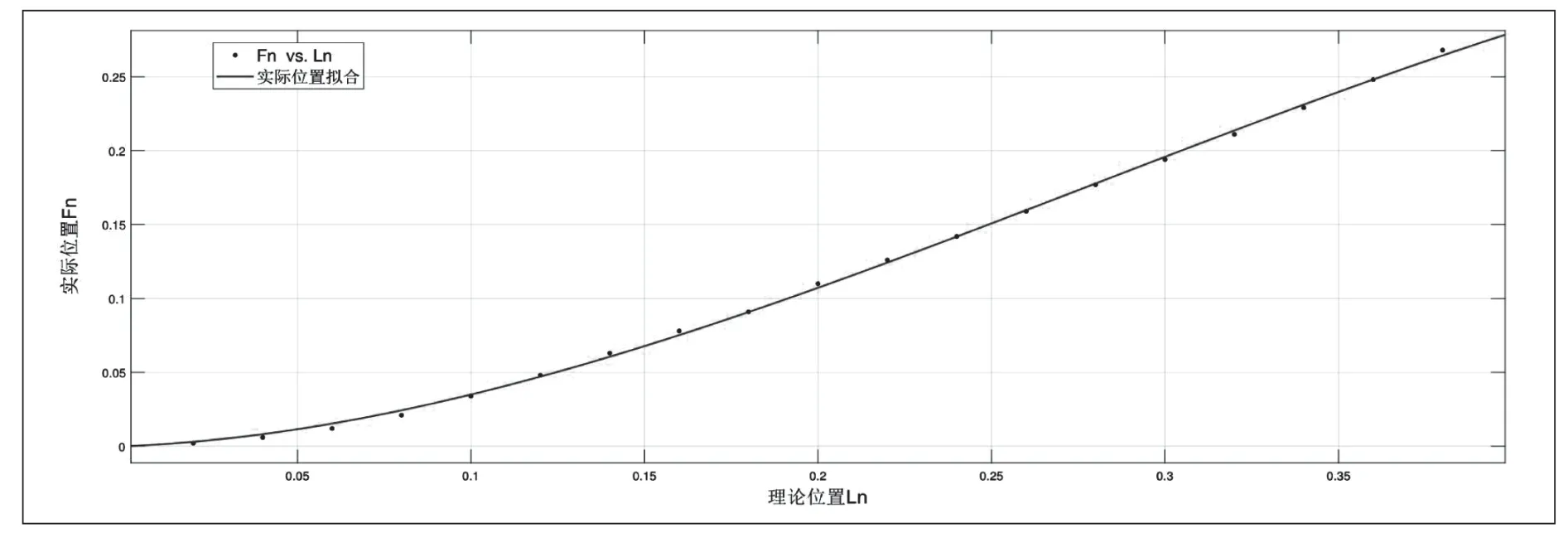

補(bǔ)償策略邏輯如圖6 所示,將反向間隙分析得到的參數(shù)輸入到開發(fā)的運(yùn)動控制軟件中,包括反向間隙補(bǔ)償閾值記xt,反向間隙極值xk、擬合函數(shù)的系數(shù)a、b、c。在0 ≤Ln≤xt的范圍內(nèi),計算擬合函數(shù)的反函數(shù),記為Ln=f?1(Fn)。運(yùn)動開始時,系統(tǒng)記錄當(dāng)前位置數(shù)據(jù)P,同時賦予補(bǔ)償判斷標(biāo)志R初始值為1,補(bǔ)償記錄量M初始值為0,當(dāng)R=1時,系統(tǒng)不進(jìn)入補(bǔ)償程序,M用來儲存補(bǔ)償過程中已補(bǔ)償?shù)牧俊.?dāng)系統(tǒng)獲取到輸入的目標(biāo)位置后,通過讀取電機(jī)的指令來判斷運(yùn)動是否要反向。當(dāng)系統(tǒng)處于補(bǔ)償完成之后的正向運(yùn)動時,此時不需要對運(yùn)動量進(jìn)行修正,補(bǔ)償量C=0,并且R置為1 來跳出補(bǔ)償程序。當(dāng)系統(tǒng)判斷為反向時,更新當(dāng)前位置P的值,進(jìn)入補(bǔ)償量判斷程序,當(dāng)要補(bǔ)償?shù)牧看笥谘a(bǔ)償閾值xt時,補(bǔ)償量為反向間隙極值xk,將R置為1 表示已經(jīng)補(bǔ)償完成;當(dāng)要補(bǔ)償量小于補(bǔ)償閾值xt時,需根據(jù)擬合函數(shù)Ln=f?1(Fn)的值與補(bǔ)償閾值xt的關(guān)系來分配不同的補(bǔ)償量,當(dāng)運(yùn)動位移較小時,需經(jīng)過多次補(bǔ)償才能完成補(bǔ)償程序。

圖6 補(bǔ)償策略邏輯

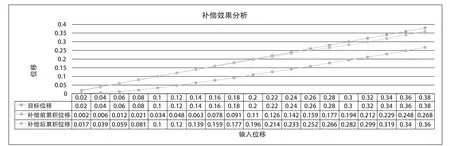

利用上述補(bǔ)償策略,在運(yùn)動控制中加入補(bǔ)償修正量后,用相同的測量方式采集補(bǔ)償后的數(shù)據(jù)進(jìn)行分析,補(bǔ)償效果如圖7 所示。

圖7

經(jīng)分析可發(fā)現(xiàn),反向間隙由原始的0.112mm 降低為0.02mm,精度提高了82.1%,補(bǔ)償有很明顯效果。

綜上所述,反向間隙誤差補(bǔ)償是保證精密設(shè)備運(yùn)行精度的一個重要方法,特別是如本文所述的微焦點X 射線成像系統(tǒng)等對運(yùn)動軸精度要求較高的儀器。本文通過函數(shù)擬合的方式,計算出反向間隙的修正量,最后通過設(shè)備的運(yùn)動控制系統(tǒng)來實現(xiàn)對反向間隙的補(bǔ)償。在開發(fā)運(yùn)動控制程序時,留出反向間隙相關(guān)參數(shù)的接口,后期可通過測量的方式確定擬合函數(shù),即可通過軟件自動補(bǔ)償反向間隙誤差。這種補(bǔ)償方式靈活性大,適合在類似設(shè)備研發(fā)中推廣。

4 總結(jié)

影響設(shè)備反向間隙的因素有很多,對實際生產(chǎn)來說,建立完整的誤差模型難度很大。本文提出的通過擬合函數(shù)修正反向間隙的方法類似于“黑箱子”,忽略中間變化,只對輸入輸出數(shù)據(jù)進(jìn)行分析。實驗結(jié)果證明,該補(bǔ)償方法能有效降低設(shè)備反向間隙方面的誤差,后續(xù)可優(yōu)化擬合函數(shù),尋求更簡單的補(bǔ)償函數(shù)后,可進(jìn)一步提升該方法的靈活性、適用性。