利用激光表面織構改善鈦鋯合金乏油潤滑摩擦學性能

牛一旭,逄顯娟,趙若凡,上官寶,張永振

(河南科技大學 a.高端軸承摩擦學技術與應用國家地方聯合工程實驗室;b.材料科學與工程學院;c.化工與制藥學院,河南 洛陽 471023)

0 引言

鈦合金具有密度小、比強度高、抗腐蝕性能和生物相容性好等優異特性。然而,鈦合金的塑性剪切抗力較低、耐磨性較差,限制了其在摩擦學領域的進一步應用[1-3]。為此,國內外許多學者開展了表面技術提高鈦合金摩擦學性能的研究工作。目前,常用的表面處理技術主要有表面氧化、表面鍍膜、離子注入以及激光表面織構化[4-7]。

利用激光表面織構化技術提升材料表面的摩擦學性能,是近年來摩擦學領域的研究熱點之一[8-9]。文獻[10-11]研究了織構參數對灰鑄鐵乏油滑動摩擦學性能的影響,發現織構面密度(surface planar, SP)是影響摩擦因數的主要因素。然而,不同條件下得到的最優織構面密度也不相同。文獻[12]在乏油條件下對不同織構面密度摩擦表面進行摩擦磨損試驗,在織構面密度最小時得到了最優的摩擦學性能。而文獻[13]研究了干摩擦條件下具有不同織構面密度的鈦合金表面摩擦學性能,結果表明在載荷較小時,織構面密度越大,摩擦因數越小。文獻[14]對激光織構化Ti6Al4V表面的生物學性能以及摩擦學性能進行了研究,結果表明相比于未織構試樣,合適的凹坑織構能有效促進細胞黏附、增殖及擴散,并能降低摩擦因數,減少磨損。文獻[15]在鈦合金表面加工了溝槽型、網格型及凹坑型織構,分別在干摩擦和Hank’s溶液潤滑條件下進行摩擦試驗,研究表明凹坑型織構具有較好的減摩耐磨效果。文獻[16]在載荷為1~6 N的條件下對激光織構化鈦合金表面進行富油摩擦試驗,結果表明織構化處理可以有效降低摩擦因數,且摩擦因數變化與載荷密切相關。文獻[17]對凹坑織構表面摩擦磨損進行正交試驗和回歸分析,表明載荷和滑動速度是影響摩擦因數和磨損率的主要參數。

然而,大部分關于激光織構化對鈦合金表面摩擦學性能影響的研究是在較低的載荷和滑動速度條件下進行的,而且有關乏油條件下織構面密度的影響研究十分有限。因此,本文在前期研究[18-19]的基礎上,利用激光織構技術,在鈦鋯合金表面加工4種面密度的凹坑型織構,并在不同的載荷和滑動速度條件下進行乏油滑動試驗,以期優化織構參數,提升鈦鋯合金表面的摩擦學性能。

1 試驗

1.1 激光表面織構

表1 鈦鋯合金元素成分 %

試驗所用材料為Φ30 mm×10 mm的鈦鋯合金圓盤,主要元素成分見表1。激光織構加工前,將試樣表面研磨拋光至表面粗糙度Ra≈0.5 μm,并用酒精在超聲波中清洗20 min。采用SP355-8納秒紫外激光加工設備在鈦鋯合金盤試樣表面加工凹坑型織構,激光波長355 nm,脈寬20 ns,脈沖頻率50 kHz,輸出功率1 W。凹坑織構直徑為100 μm、深度為5 μm,通過改變凹坑間距,在試樣表面加工織構面密度分別為5%、10%、15%和20%的凹坑織構。激光加工后,對凹坑織構表面進行輕微拋磨,以去除凹坑周圍的毛刺。

1.2 摩擦磨損試驗

試驗所用設備為UMT摩擦磨損試驗機,摩擦副接觸方式為球-盤式。上試樣為Φ6.35 mm的GGr15鋼球,保持固定,鋼球硬度為62HRC,表面粗糙度Ra≈0.02 μm。下試樣為織構和未織構的鈦鋯合金盤試樣,做往復直線運動。

具有不同織構面密度(5%、10%、15%、20%)的試樣在滑動速度為4 mm/s,載荷分別為3 N、6 N、12 N和24 N;以及載荷為12 N,滑動速度分別為2 mm/s、4 mm/s、6 mm/s和8 mm/s的條件下進行摩擦磨損試驗。往復行程均為4 mm,試驗時間為30 min,每組試驗重復3次。試驗使用潤滑油為PAO 4基礎油,運動黏度(40 ℃)為16.8 mm2/s。試驗前,使用移液槍在表面接觸點處滴加0.1 μL PAO 4,試驗過程中不再添加潤滑油,以此實現乏油潤滑。對未織構的盤試樣進行同樣參數下的摩擦磨損試驗,用以與織構試樣的摩擦學性能進行對比。

1.3 材料表面檢測與分析

使用三維形貌儀(nano focus μsurf-expert, 德國)對激光織構化表面的凹坑織構參數進行檢測。三維形貌儀能夠直觀反映出磨痕的寬度及深度,并測得磨損體積,從而根據式(1)計算體積磨損率W:

(1)

其中:W為體積磨損率,mm3/(N·m);V為磨損體積,mm3;P為載荷,N;v為滑動速度,m/s;t為滑動時間,s。

采用掃描電子顯微鏡(scanning electron microscopy,SEM,TESCAN,VEGA 3 SBH)觀察試樣表面的磨痕形貌。磨痕形貌可以反映出表面磨損狀態,有助于進一步分析磨損機理。

2 結果與分析

2.1 凹坑織構形貌

面密度為15%的凹坑織構表面三維形貌及其輪廓線如圖1所示。由圖1a可以看出:凹坑織構均勻分布在材料表面,呈矩陣排列,凹坑間距保持一致。圖1b為凹坑織構的輪廓線,由圖1b可以看出:織構的直徑為(100±5) μm,深度為4~6 μm。凹坑織構的實際參數與所設定的參數基本一致,說明激光加工具有較高的加工精度。

(a) 凹坑織構三維形貌 (b) 凹坑織構輪廓線

2.2 不同載荷下織構表面的摩擦學性能

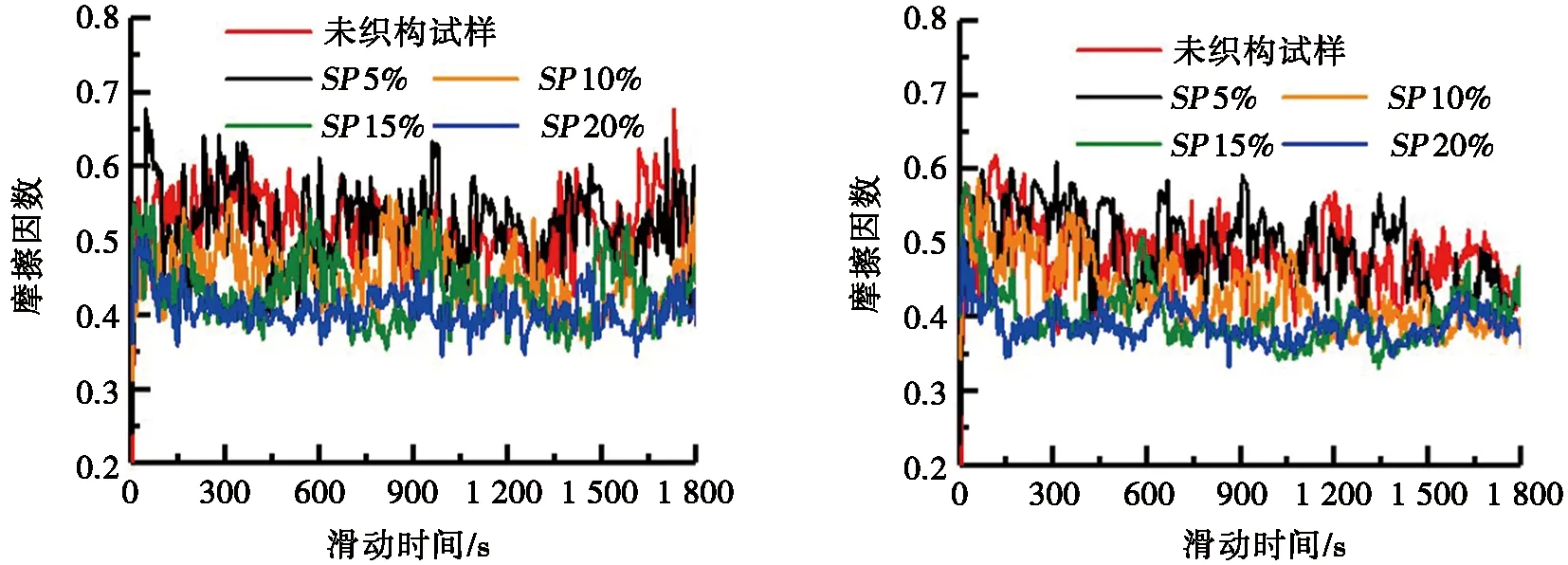

圖2為不同載荷下織構表面與未織構表面的摩擦因數變化。如圖2a和圖2b所示,載荷為3 N和6 N時,在整個摩擦試驗過程中,未織構試樣和面密度較低的織構試樣的摩擦因數均較高且波動較大;載荷為12 N時(見圖2c),摩擦因數波動有所減小,而未織構試樣的摩擦因數一直高于織構試樣;而在載荷為24 N時(見圖2d),隨著摩擦試驗的進行,摩擦因數均進入了相對平穩階段。顯然,隨著載荷增加,所有試樣的摩擦因數都有所降低且變得平穩;在較高載荷下,織構試樣的摩擦因數均低于未織構試樣,而面密度為20%的織構試樣在不同載荷下均能保持較低的摩擦因數。

(a) 3 N (b) 6 N

(c) 12 N (d) 24 N

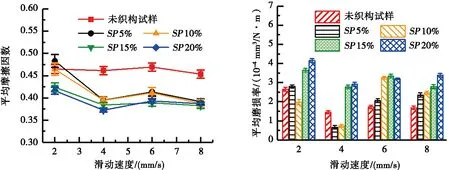

為更加直觀地對比不同載荷下織構試樣與未織構試樣的摩擦磨損性能,求取各個試樣的平均摩擦因數和平均磨損率,結果如圖3所示。從圖3a中可以看出:在載荷較低(3 N和6 N)時,面密度為5%的織構試樣沒有減摩效果,平均摩擦因數與未織構試樣幾乎一樣,均大于0.45;其余3種面密度的織構試樣,其平均摩擦因數為0.38~0.45,相比于未織構試樣,面密度為20%的織構表面具有最大的減摩效果,在兩種載荷下平均摩擦因數分別降低了20% 和23%。而在載荷較高(12 N和24 N)時,織構試樣之間的平均摩擦因數差別不大,且所有織構試樣的平均摩擦因數均低于0.4。相比于未織構試樣,載荷為12 N時,面密度為10%的織構減摩效果最小,平均摩擦因數降低了11.4%;而面密度為20%的織構表面的平均摩擦因數降低了19.8%。載荷為24 N時,面密度為5%的織構減摩效果最小,平均摩擦因數降低了7.1%,而面密度為20%的織構表面則使平均摩擦因數減小了15.2%。在同一載荷下,面密度越高的織構表面,其平均摩擦因數也越低。對比不同載荷下同種試樣的平均摩擦因數可以看出,隨著載荷的增加,各種試樣的平均摩擦因數均隨之降低,因此載荷對鈦合金表面摩擦學性能有較大影響。在載荷較低時,面密度為20%的凹坑織構表面具有最好的減摩效果,可以降低平均摩擦因數約20%~23%。

圖3b為不同載荷下各個試樣的平均磨損率。隨著載荷的增加,未織構試樣的平均磨損率降低,而織構試樣的平均磨損率變化則各不相同。在載荷較低時,織構試樣的平均磨損率均高于未織構試樣;在載荷較高時,面密度為5%和10%的織構試樣具有較低的平均磨損率。在載荷為12 N時,相比于未織構試樣,面密度為5%和10%的織構試樣的平均磨損率分別降低了52% 和49%;在載荷為24 N時,面密度為5%和10%的織構試樣的平均磨損率則分別降低了26% 和13%。而在4種載荷下,面密度為15%和20%的織構試樣的平均磨損率均較高。由此可以看出,織構面密度較高時,雖然可以取得較好的減摩效果,但其耐磨性較差。載荷較高時,面密度為10%的凹坑織構既有良好的減摩效果,也有較好的耐磨性。

(a) 平均摩擦因數 (b) 平均磨損率

2.3 不同滑動速度下織構表面的摩擦學性能

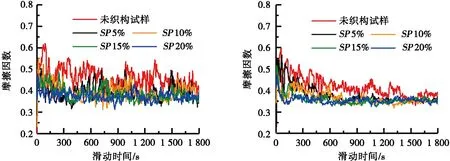

不同滑動速度下織構表面與未織構表面的摩擦因數變化如圖4所示。由圖4a可以看出:在滑動速度為2 mm/s時(見圖4a),未織構試樣、面密度為5%和10%的凹坑織構表面的摩擦因數較高且波動明顯;在滑動速度為4 mm/s時(見圖4b),織構試樣摩擦因數均有降低,而未織構試樣的摩擦因數仍較高且有較大波動;在滑動速度為6 mm/s和8 mm/s時,如圖4c和圖4d所示,未織構表面的摩擦因數仍然較高且波動較大,未出現明顯的平穩階段,相比之下織構表面的摩擦因數較低且波動較小。在4種滑動速度條件下,面密度為20%的凹坑織構表面均能保持較低且較平穩的摩擦因數。

(a) 2 mm/s (b) 4 mm/s

(c) 6 mm/s (d) 8 mm/s

圖5為不同滑動速度下織構表面與未織構表面的平均摩擦因數和平均磨損率。由圖5a可以看出:4種滑動速度條件下未織構試樣的平均摩擦因數均較高,大于0.45;滑動速度為2 mm/s時,相比于未織構試樣,面密度為5%和10%的織構表面沒有減摩效果,而在其他滑動速度條件下,所有織構試樣均具有良好的減摩效果。其中,在滑動速度為4 mm/s時,面密度為10%的織構表面減小平均摩擦因數約11.4%;而密度為20%的織構面則使平均摩擦因數降低了24%。4種滑動速度條件下,面密度為15%和20%的織構表面都有較低的平均摩擦因數。然而,在4種滑動速度條件下,面密度為15%和20%的織構表面,其平均磨損率均較高,耐磨性較差,如圖5b所示。相較而言,在滑動速度為2 mm/s和4 mm/s時,面密度為10%的凹坑織構有一定的耐磨效果,相比于未織構表面,其平均磨損率分別降低了25%和49%。

(a) 平均摩擦因數 (b) 平均磨損率

2.4 磨損機理分析

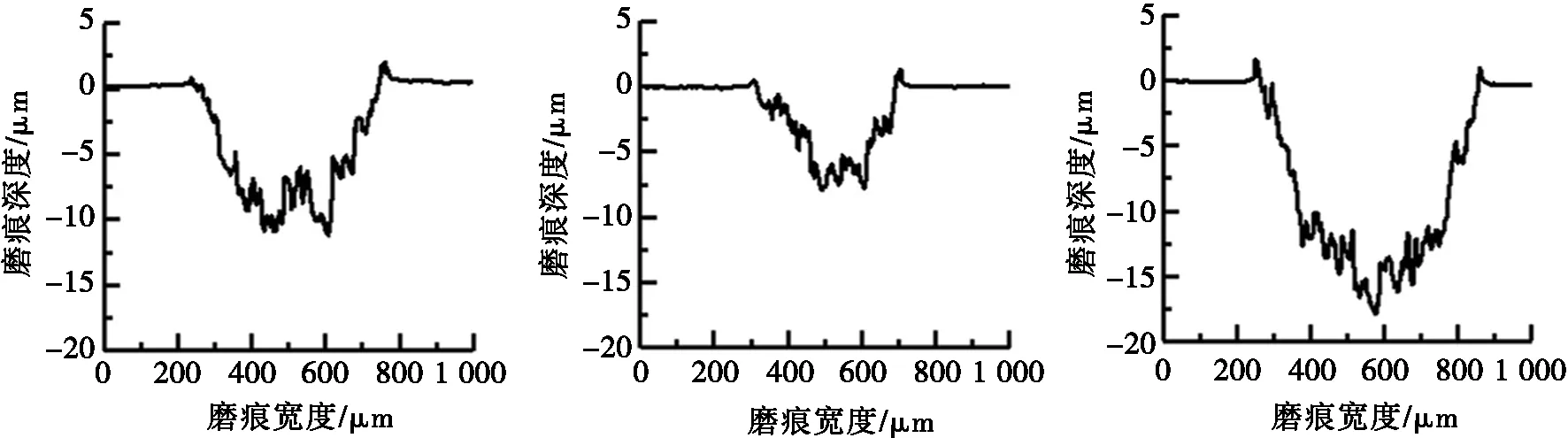

圖6是載荷為12 N、滑動速度為4 mm/s時,未織構與不同織構面密度的試樣表面磨損形貌及磨痕輪廓線。圖6a和圖6d分別為未織構表面的磨損形貌和磨痕輪廓線。由圖6a和圖6d可以看出:未織構表面的磨痕深度約為10 μm,磨痕寬度為600 μm,表面磨損主要為犁溝和黏著。這主要是因為:一方面,鈦合金表面的塑性剪切抗力較低[2],硬質對磨球對軟質基體的犁削作用會造成嚴重的材料損失,因此在表面留下較深的犁溝;另一方面,鈦合金表面形成的磨屑大部分被擠出摩擦接觸面,一部分轉移到對磨球表面[20],在摩擦過程中被反復碾壓變形,黏著于磨痕表面。

(a) 未織構表面磨損形貌 (b) SP10%表面磨損形貌 (c) SP20%表面磨損形貌

(d) 未織構表面磨痕輪廊線 (e) SP10%表面磨痕輪廊線 (f) SP20%表面磨痕輪廊線

圖6b和圖6e分別是面密度為10%的織構表面的磨損形貌和磨痕輪廓線。由圖6b和圖6e可以看出:面密度為10%的織構表面的磨痕深度小于10 μm,磨痕寬度小于500 μm,磨損主要為犁溝。顯然,面密度較低時,凹坑織構有減小磨損的作用。這主要是因為在乏油條件下,凹坑織構的存在可以儲存潤滑油、捕捉磨屑、減小磨粒磨損和黏著磨損[15]。圖6c和圖6f分別是面密度為20%的織構表面的磨損形貌和磨痕輪廓線。由圖6c和圖6f可以看出:面密度為20%的織構表面的磨痕深度均大于15 μm,磨痕寬度為700 μm,磨損機制為嚴重的犁溝磨損。由此可見,織構面密度較高時,凹坑織構加劇了表面磨損。這是因為凹坑織構會增加表面的粗糙度[21],減小實際接觸面積,增加局部接觸壓力降低表面的耐磨性。因此,雖然面密度較高的凹坑織構可以儲存較多的潤滑油,有利于減小摩擦因數,但是面密度較高時,對表面的連續性破壞也較大,增加了局部接觸應力,加劇了表面的磨損。在乏油條件下,合適的織構面密度(10%)既可以降低鈦合金表面的摩擦因數,也可以減小表面的磨損,有效地提高鈦合金表面的摩擦磨損性能。

3 結論

(1)載荷對鈦合金表面摩擦學性能影響較大,載荷較低時,面密度為20%的凹坑織構使平均摩擦因數降低約20%~23%,但會加劇材料表面的磨損。載荷較高時,面密度為10%的織構既可以降低平均摩擦因數,也可以減小磨損。

(2)滑動速度較低時,面密度為15%和20%的凹坑織構均具有良好的減摩效果,但耐磨性較差,而面密度為10%織構試樣的平均磨損率較低。滑動速度較高時,織構試樣之間的平均摩擦因數差別不大,但磨損率較高。

(3)在載荷為12 N、滑動速度為4 mm/s時,面密度為10%的凹坑織構可以使平均摩擦因數降低約11%,減小平均磨損率約49%,有良好的減摩耐磨效果,提高了鈦合金表面的摩擦磨損性能。