全速轉彎型軌道集裝箱門式起重機設計

劉 勇

上海振華重工(集團)股份有限公司

0 引言

軌道集裝箱門式起重機(以下簡稱軌道吊)采用碼頭岸電,能沿著鋪設好的軌道高速行走,主要用于大型集裝箱堆場及鐵路集裝箱的裝卸、搬運和堆放,具有清潔無污染,適用固定位置的長期作業的優點,在世界上各大碼頭均有使用,是港口裝卸運輸的常見設備。

為提高堆場作業效率,軌道吊趨于大型化和自動化。由于采用軌道式行走,能通過增加大車車輪數量的來提高負載,軌道吊往往跨度較大、箱區更多、行走距離更長,故要求大車速度更快。同時需要考慮的是,大跨度和高速在提高軌道吊效率的同時,也會帶來大車啃軌的問題。同樣的,對于鐵路軌道吊也是如此。且由于鐵路的特殊性,在部分碼頭的一些操作區域會出現弧形軌道,對于這塊區域,碼頭往往采用減速的方法緩慢行駛過去,這明顯降低了軌道吊的效率。

國外某碼頭自動化鐵路軌道吊項目中有一大段弧形軌道,為保證效率,要求帶載65 Lt,在彎道上大車速度仍保持140 m/min,且在入彎和出彎時都不減速。

1 整機基本參數

示例項目為自動化鐵路軌道吊,其跨度為51 m,雙懸臂機型,兩側外伸均為17 m,吊重為雙箱65 Lt,起升高度12 m,起升速度30/60 m/min;小車速度120 m/min;大車速度140 m/min,許用輪壓42 t/m。整個項目具有跨度大,懸臂長,負載重,許用輪壓小的特點。

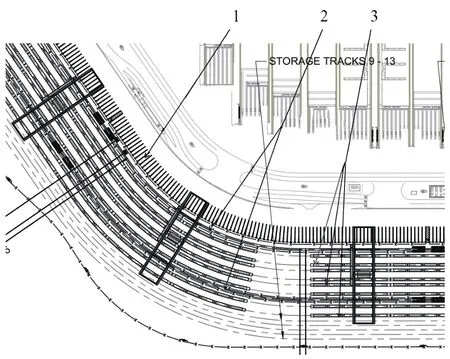

圖1 鐵路軌道吊工作區域

2 各關鍵機構的設計

2.1 鋼結構設計

由于是雙箱65 Lt的大跨度長懸臂機型,碼頭的許用輪壓只有42 t/m,限制得非常嚴格,整機需控制在520 t左右才能滿足碼頭輪壓。因此,對鋼結構的設計進行了優化,整機鋼結構首次采用桁架式設計,使大跨度、大外伸軌道吊的自重和迎風面積大幅減少。結構自重較同類機型雙箱梁結構減輕約20%,而關鍵的大梁截面高度由3.7 m減小為1.8 m,迎風面積減少約40%,這極大地降低了設備的自重和輪壓,大車電機功率也相應降低。

為防止大跨度機型的大車啃軌現象,整機采用剛柔腿布置,內圈為柔性腿,外圈為剛性腿。使啃軌力在柔腿鉸點處得到釋放。圖2為軌道吊鋼結構示意。

圖2 軌道吊鋼結構示意

2.2 大車的設計

大車在示例項目碼頭上運行,會經過3個階段,即直道運行階段、進入彎道階段和離開彎道再次進入直道階段,要求從直道進入彎道時大車速度不能降下來,這樣大車的導向非常重要,同時要求大車在設計時各級之間需要有相對的轉動。為此開發了適合大車高速轉彎的雙自由度四水平輪臺車。

2.2.1 平衡梁和臺車設計

常規滑板式轉彎技術已無法滿足高速轉彎的要求。因長期高速轉動狀態下滑動軸承磨損嚴重,壽命不長,而且其摩擦阻力大,會造成結構應力大,不利于輕量化設計。它需要頻繁潤滑來保證回轉性能,一旦潤滑不充分就會造成轉動不順暢,瞬間增加回轉阻力,在高速狀態下,會引起較大的沖擊,嚴重的甚至造成卡死無法過彎等情況;

對于彎曲軌道,大車車輪不能有輪緣,否則在過彎時會造成輪緣磨損嚴重,損壞車輪。針對這些情況,采用了每角6輪的設計,每角大車分為3級,從上到下依次為:大車平衡梁、中平衡梁和臺車。在各級之間采用回轉軸承的設計,利用雙自由度來滿足大車全速轉彎且行程較長時臺車平衡梁間出現的較大角度位移。如圖3所示,大車平衡梁與鋼結構下橫梁采用3排滾子回轉軸承, 大車平衡梁與中平衡梁之間采用單排滾子回轉軸承,中平衡梁與臺車之間采用滑動軸承。整機的大車,其內側外側的基距也不同,分別為18 m和16.5 m,這是根據內外圈彎曲半徑計算而出的結果。

圖3 軌道吊大車布置形式

2.2.2 ADAMS仿真與分析

對此大車結構進行ADAMS仿真分析,模擬出大車在3段軌道上的運行情況,并得出各級結構間最大的轉角及偏移,各級間最大偏角2°。圖4為ADAMS仿真模型及數據

據臨潁縣志記載,小商河原名小溵河,殷商時期,因商王武丁經過這里,并在此活動停留,于是后人稱該段潁河為小溵河。河上建石拱橋一座,時稱小溵橋。北宋初年,為避宋太祖趙弘殷名諱,改殷為商,橋也隨之更名為小商橋。由于其結構合理,石質優良,又經唐武德、元大德、元皇慶、清康熙多次維修,至今保存完好。

圖4a、圖4b為基本模型,圖4c、圖4d為模擬軌道吊大車在3個階段時轉角偏移情況。假設點A、A′是前點(Leading point),即首先進入彎道的點,A在起重機結構上,A′在平衡梁上。B、B′為后點(Following point),即隨后進入彎道的點,B在起重機結構上,B′在主平衡梁上。見圖4b。

當車輪在直軌上時,A點和A′點或B點和B′點重合。但是當起重機進入彎道點時,A點會偏離A′點,B點會偏離B′點。A和A′之間的距離是前點的偏移量,B和B′之間的距離是后點的偏移量。整個3階段的偏移量見圖4c。從曲線2中減去曲線1,得到前點偏移與后點偏移間的偏差。如圖4d所示,最大偏差為12.2 mm。出現最大偏差的位置是時間段5~10 s、70~75 s,這2個位置正是軌道吊大車從直道進入彎道,以及從彎道進入直道的位置。

圖4 ADAMS仿真模型及數據

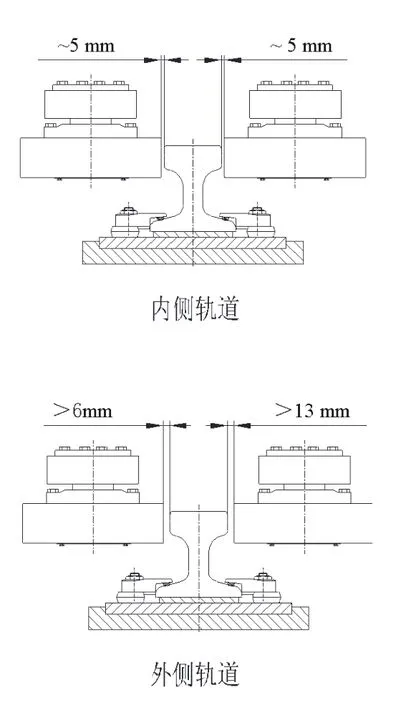

由于這種偏移和偏差很小,在-6~13 mm之間,實際設計中平衡梁和起重機結構之間的設計可設計成只有轉動沒有平移的形式。偏移及偏差可通過大車水平輪與導軌之間的間隙來補償,如圖5所示。

圖5 水平輪間距示意

2.2.3 大車水平輪設計

一般在直道上運行,大車速度為140 m/min的軌道吊在已采用柔性腿的情況下是不需要水平輪的,為了保證正常入彎和在彎道的正常行走,大車需要采用水平輪結構來進行導向,但與普通高速大車水平輪布置不同的是,水平輪不能安裝在臺車中心位置。如果安裝在中心位置,由于各級平衡梁之間都配有回轉軸承,此時水平輪是起不到彎道導向作用的。所以開發了前后置4水平輪結構,即在每組臺車前后安裝2組共4個水平輪的形式,預防臺車在彎曲軌道上行走時車輪啃軌,并起到入彎導向作用。

水平輪間隙根據仿真數據,按照圖5水平輪間距示意所示設計。同時由于在彎道上水平輪幾乎全程接觸軌道起導向作用,其設計時受力和直徑大小根據相應工況按FEM車輪來核算。

水平輪的受力是多方面引起的,包括水平輪和彎曲軌道之間的間隙引起的沖擊載荷、風載荷、小車的慣性載荷和吊載的載荷,以及臺車轉向所需的載荷。在軌道上臺車的旋轉所需的載荷主要取決于車輪和水平輪的間距、垂直于車輪的載荷以及車輪在彎軌上行走時的滾動+滑動摩擦力。車輪和水平輪的間距和車輪的垂直載荷可以根據標書要求或者FEM來進行計算。難點在于車輪滾動同時帶有滑動的這個情況下摩擦系數的選取。根據BS EN 15011 標準,當起重機處于彎曲軌道時,摩擦系數μ為0.25。可以取該值作為參考,如有必要可通過實驗來得到真實的摩擦系數值。

2.3 大車電控的設計

針對彎道,大車車輪在不同半徑上的速度是不同的,如圖1所示。隨著起重機進入彎道,控制系統需逐漸降低內側車輪的速度,在內側和外側車輪上施加恒定的差值。隨著起重機駛出彎道又需要逐漸提高內側車輪的速度。這樣才能使起重機保持垂直于軌道,避免起重機結構的扭轉。

為此,電控在大車上布置了下列控制設備:起重機每一側布置1個驅動器;起重機每一側有1個電動機安裝有脈沖編碼器,用于速度和位置反饋;起重機每一側大車從動輪安裝1個絕對位置編碼器,用于位置的反饋;起重機每一側沿著導軌安裝一個光電限位,通過金屬板來感應,用于校準定位系統;起重機的兩側沿著導軌以10~12 m的距離安裝Flag板,用于校準定位系統。

同時電控上通過下列方式來進行控制:兩側大車電機通過Electric shaft來連接和控制,并由上述的輔助設備來精確定位大車位置,控制兩側大車之間的相對位置(保持起重機筆直運行不啃軌)。在彎曲軌道上應用相同的系統,但隨后對內外側不同的彎曲半徑進行了速度補償。進入彎道時,內側速度參考值會減小以匹配半徑差異,Electric shaft功能將保持不變,但要進行調整以始終保持起重機垂直于軌道。離開彎道時,內側的速度參考值又會增加直到兩側相同。

2.4 大車電纜卷盤的設計

卷盤在過電纜坑時,一般都采用減速通過的方式。供貨商為保證過坑不減速的要求,在靠近電纜坑附近時采用力矩控制方式,以精確地控制電纜的張力。電纜擺桿從收到放,采用了2種不同的力矩。

在彎道時控制電纜張力,讓電纜盡量自然的鋪放在地面,而不受較多的額外張力,這樣可以使電纜按照大車的行走路線自然彎曲。

同時在場地上可以增加一些簡易的防護裝置或只在直道入彎和出彎位置增加類似喇叭口的導槽,保證電纜順利進入彎道。本項目并未增加這些裝置,在彎道上運行依然正常。

綜上,采用桁架式鋼結構來減輕質量,減小輪壓;采用剛柔腿防止大跨度的啃軌現象;用雙自由度臺車設計來滿足彎軌大車行走;而采用前后置水平輪導向結構,使大車入彎更順滑。

3 碼頭實際數據

碼頭的5臺自動化鐵路軌道吊自2015年運抵用戶碼頭,交機后使用至今已超6 a,每臺工作時間均超過1萬h,裝卸箱量超過30萬TEU,表1所示為2臺使用最頻繁的機器數據。從數據可以知大車運行時間均超過1萬小時,整機運行近2萬h。機器在彎道區域運行情況良好,大車未出現過度磨損和啃軌現象。

表1 軌道吊運行時間統計表

從效率上看,軌道吊大車行走距離為±460 m,假設原先在彎道運行時大車需減為半速運行,現在能保證在250 m的彎道上全速運行,效率將提高21.5%。

4 結論

1)桁架式結構可以有效地減少整機質量,對于減少輪壓很有幫助,當然其制作上比傳統的箱梁要復雜,焊縫接頭也更多;剛柔腿設計可以減小大跨度軌道吊啃軌。

2)對于彎曲軌道、大車速度較快的軌道吊,采用回轉軸承代替滑板是合理的,能有效減小大車啃軌并提高壽命;

3)設計中仿真必不可少,因大車各級的相對轉動角度和位移無法計算出來,通過仿真給水平輪等機構的設計提供了數據,使前后置水平輪導向結構在入彎時發揮重要作用;

4)大車高速不減速過彎技術,可滿足不規則的鐵路中心站場地使用需求,同時仍保有同等的大車作業效率,提高了產品適應性、增強了產品競爭力。