綜采工作面遠程智能監控系統研發及應用

關 偉,楊 剛,張瑋蓉,李 剛,毛清華

(1.中煤西北能源有限公司,內蒙古 鄂爾多斯 017200;2.西安東達馬科智能控制系統有限公司,陜西 西安 710075;3.烏審旗蒙大礦業有限責任公司,內蒙古 鄂爾多斯 017307;4.西安科技大學 機械工程學院,陜西 西安 710054;5.陜西省礦山機電裝備智能監測重點實驗室,陜西 西安 710054)

0 引言

煤礦智能化是適應現代工業技術革命發展趨勢、保障國家能源安全、實現煤炭工業高質量發展的核心技術支撐[1-2]。根據烏審旗蒙大礦業有限責任公司納林河二號煤礦3-1上102綜采工作面1.6~2.6 m中厚煤層的賦存條件:礦井瓦斯含量低,煤層易自燃,具有爆炸危險性[3],工作面平均煤厚2 m,工作面斷層少,局部有微弱的波狀起伏,構造簡單[4]。針對以上情況,研究了綜采工作面遠程智能監控系統,為實現綜采工作面少人化、無人化發展提供了有力的技術支撐,降低了安全隱患,提高了工作面的生產效率[5]。

針對綜采工作面遠程監控技術,國內外專家學者對其進行研究。王國法等[6]提出智慧煤礦巨系統綜合管理操作平臺,解決了子系統數據割裂、無法聯動、無法大數據分析支持等關鍵技術。遲煥磊等[7]針對井下智能化開采工作面的遠程供電供液方式,將實時數據傳輸給集控中心實現遠程監控,實現設備系統間的系統控制。高小強[8]研究了綜采工作面自動化系統,并在神東石圪臺煤礦進行了井下工業性實驗與應用,有效實現了工作面少人以及高效生產。王海軍[9]研究了數字式智慧綜采工作面集控系統,為實現最終的無人開采奠定了技術基礎。陳旭忠等[10]研究了千萬噸級綜放工作面設備配套及自動控制系統,為建設同類千萬噸級綜放工作面提供借鑒經驗。郭金剛等[11]研究綜采工作面智能化開采路徑及關鍵技術,并以同忻煤礦8202工作面為研究對象,探索特厚煤層智能化綜放開采模式的應用。李首濱[12]以濱湖煤礦薄煤層、黃陵中厚煤層簡單地質條件及紅柳煤礦中厚煤層復雜地質條件為例,論述煤礦智能化發展的技術和管理對策,為煤礦智能化發展提供理論指導。張建國等[13]針對平頂山礦區地質情況,研究深部煤層智能化大采長綜采工作面關鍵技術,滿足了安全高效生產的要求。

針對蒙大地質條件,提出綜采工作面遠程智能監控系統,圍繞地面監控中心、順槽控制中心以及EtherNet/IP通信技術[14],分別對其關鍵技術進行研究,并在蒙大納林河二號煤礦3-1上102工作面進行應用,以期全面提升綜采工作面自動化、智能化水平,為實現煤礦安全、高效生產提供借鑒,促進煤炭工業的可持續發展。

1 遠程智能監控系統總體方案

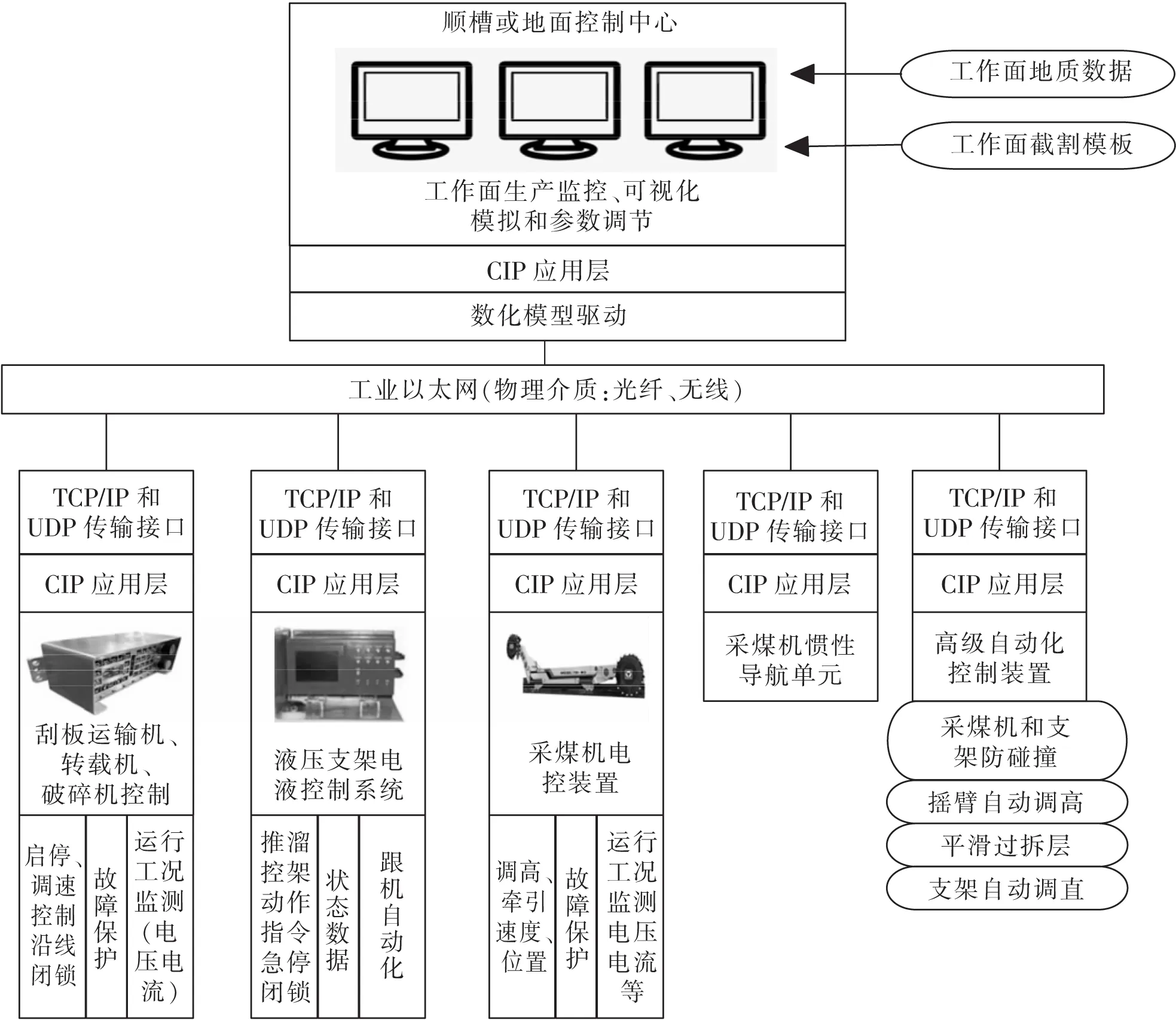

綜采工作面遠程智能監控系統通過工作面的綜合接入器、光電轉換器和交換機,建立一個統一開放的工作面100 M工業以太網控制平臺[15],將地面監控中心與順槽控制中心有機結合,實現對綜合機械化采煤工作面設備的協調管理和集中控制[16]。該系統總體方案如圖1所示,主要由綜采單機設備層、順槽監控中心、地面監控中心3部分組成。綜采單機設備層主要包括采煤機、液壓支架、刮板機、順槽皮帶、泵站、供電系統、語音、照明、視頻監控、人員定位、環境監測等[17]。順槽控制中心主要由采煤機控制系統、三機傳動在線監測、支架電液控制系統、乳化液泵站控制系統、順槽皮帶機控制系統、皮帶自移控制系統、順槽超前支架電液控制系統、順槽設備列車電液控制系統、無線遙控系統、智能照明系統、人員識別系統、視頻在線監視系統等組成[18]。地面監控中心主要由交換機、各客戶端主機、客戶端顯示器、數據服務器、硬盤錄像機、打印機等設備組成[19]。綜采單機設備層通過多種標準總線接口、OPC、TCP/IP、EtherNet/IP等與順槽控制中心連接并進行信號傳輸,由順槽控制中心發布命令信號控制井下設備工作狀態。從工作面獲取的所有數據通過數據傳輸平臺,接入到順槽控制中心,實現對綜采設備、環境狀態和人員狀態的視頻監測功能,并實現工作面設備的遠程“一鍵啟停”功能。

2 地面監控中心

在地面監控室建立監控中心,主要由自動化主機、視頻主機、硬件急停等配套設施組成。利用井上下工業環網實現對工作面信息的實時監測,進而通過地面工作面操控平臺實現工作面設備的遠程操控,并實現對工作面設備的“一鍵啟停”[20],使得地面監控中心具備顯示功能、安全功能(報警提示功能、硬件急停功能)以及遠程控制功能(采煤機控制、液壓支架控制)。

2.1 地面監控中心遠程視頻監控

通過建立有屏幕顯示與系統控制的智能工作面操控平臺,可實時顯示全工作面運行狀態、綜采設備運行狀態、工作面環境狀態、人員狀態以及工作面視頻。遠程視頻監控是由地面監控中心,以工業以太環網作為視頻傳輸通道,接收到井下工作面攝像系統上傳的視頻畫面,并分別用多個界面顯示出來。

2.2 地面監控中心遠程控制

在綜采工作面遠程控制過程中,設備位置監測系統通過信號傳輸將設備狀態信息傳輸給操作臺,通過設備視頻監控系統,工作人員操控操作臺發出相應的指令,并通過數據通信總線與采煤機、液壓支架等設備進行通信,將信號傳送給綜采工作面設備,從而實現綜采工作面的遠程控制。同時,通過地面監控中心視頻監控信息,操控操作臺,通過一鍵啟停按鈕實現工作面設備的遠程控制。

3 順槽控制中心

順槽控制中心是智能化綜采工作面的核心組成部分,順槽控制中心采用高效工控平臺,數據傳輸平臺將工作面所有數據接入到順槽控制中心,使得順槽控制中心具備數據顯示、設備控制、數據分析和生產管理等功能。工控平臺通過數據信息進行分析,對圖像進行識別,采用預警報警機制,生成運行規劃,依據所確定刮板運輸機的實時位置曲線,制定采煤機路徑規劃及液壓支架自適應規劃來實現智能化。順槽控制中心定期生成設備運行狀態的分析報告,采用關鍵指標的方式,反映生產進度,分析故障原因,指導日常維修,將更換式維護轉變成預防式服務。順槽控制系統通過通訊系統獲取設備運行數據,并通過控制中心實現對系統的實時遠程監測,可顯示出電機繞組溫度、減速器溫度、油溫、油位、冷卻水溫度和流速、工作面沿線閉鎖、輸送帶保護和故障報警等數據信息[21]。通過將工作面各設備、環境監測系統、人員信息、工作面視頻以及傳感器數據等經過數據傳輸平臺接入到工控平臺,井下相關設備的數據以及地面監控室的相關數據經過交換機進入到工控平臺,實現對綜采工作面的實時監測和數據采集。

工控平臺具有顯示設備運行、環境和人員動態等功能,根據實時數據分析,工控平臺能夠生成和顯示工作面三維虛擬場景、工作面組件受力狀況、工作面跟機視頻顯示、生產運行以及設備維護數據。利用VR/AR技術在煤礦的精準開采和井下設備群多維信息集成中的優勢,實現工作面三維可視化建模,模型構建方案如圖2所示,包括構建三維模型、將模型導入虛擬現實軟件中、設置交互邏輯3個主要環節。在建模軟件中根據綜采工作面設備的結構及尺寸完成3D建模,在確保模型必要精確度和逼真度的同時,減少紋理精細程度,降低細節等級并減少圖形復雜度以提高系統運行效率[22-24]。順槽控制中心將工作面各設備、環境檢測系統、人員信息等經數據傳輸平臺接入到工控平臺,建立高質量的綜采工作面及設備虛擬模型,將各傳感器數據反饋給虛擬綜采工作面,運用數字孿生驅動技術對綜采三機系統與采煤巷道虛擬模型進行動態修正,實現綜采工作面設備系統的虛實同步控制。

圖2 基于VR/AR技術的三維綜采工作面構建方案示意Fig.2 3D comprehensive mining face construction scheme based on VR/AR technology

4 基于EtherNet/IP的通信技術

建立工作面高速傳輸網絡、“無盲區”視頻監控系統及實時語音通訊系統[25],通過該網絡將工作面建設成一個數字化工作面,不僅實現工作面視頻與語音的傳輸,還能將工作面及順槽所有電氣設備的信息進行集成,通過該網絡統一傳輸到監控中心。EtherNet/IP通信協議標準規范了煤礦裝備的通信標準,所有配套設備均具有統一的EtherNet/IP接口協議。通過定義不同的對象模型來實現EtherNet/IP通信功能,根據不同的業務需求級別,可以將通信任務分為遠程控制、數據監測、參數配置等,然后建立相應的應用對象模型[26]。對具有不同需求的數據進行分類,具有高實時性的控制數據通過基于UDP/IP協議的類型1連接傳輸,而其他數據則通過基于TCP/IP協議的類型3連接進行傳輸,數據分類處理可確保數據質量。EtherNet/IP支持基于計算機軟件的一站式和多站通信。基于Ether Net/IP的通信架構如圖3所示。EtherNet/IP通信標準協議用于實現綜采工作面設備間的通信功能,具有良好的實時性和可靠性,并實現了設備的地面監測監控。設備通過模擬煤礦網絡拓撲結構,實現設備工業以太網接入和互聯。

圖3 綜采工作面通信結構Fig.3 Communication structure of fully mechanized mining face

5 現場應用

綜采工作面遠程智能監控系統設計完成后,為驗證該系統的可行性,在蒙大納林河二號煤礦進行工業性實驗,實現了工作面無操作人員和兩順槽監控人員精簡到5人。

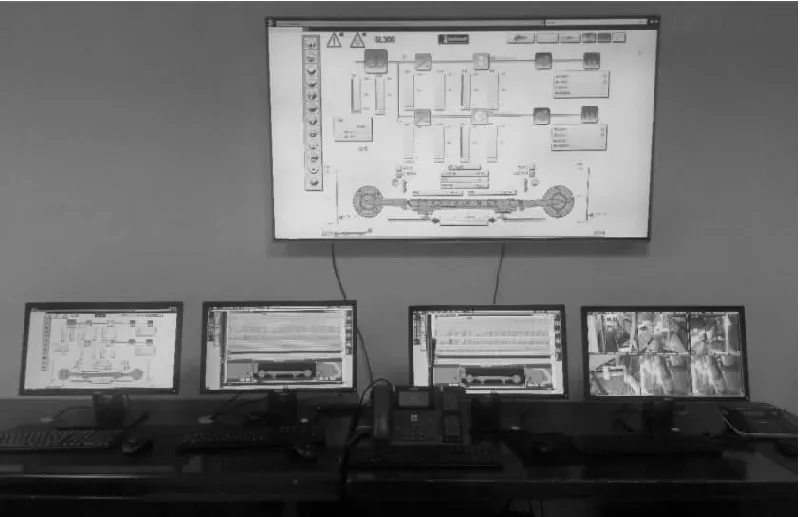

5.1 地面監控中心遠程監控

圖4為地面監控中心的控制平臺布局圖,在地面監控中心可實時看到工作面的視頻畫面、順槽設備泵站、“三機”、皮帶機、開關、采煤機、液壓支架等設備的運行狀態,可以對人員進行定位追蹤和對工作面環境進行實時監測。同時,放置一臺視頻存儲服務器,最多可存儲15天工作面的視頻數據,既可以實時查看工作面情況,也可以利用時間線查看,如圖5所示。

圖4 地面監控控制中心Fig.4 Ground monitoring control center

圖5 時間線查看工作面運行情況Fig.5 Timeline to view the operation of the working face

5.2 順槽控制中心遠程監控

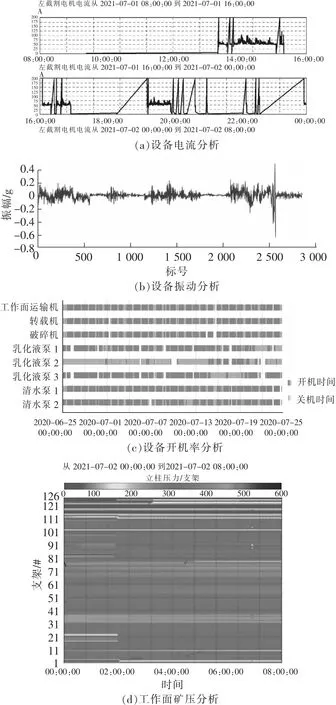

順槽控制中心由5臺主機和一臺觸摸操控機組成,5臺主機分別顯示工作面視頻、“三機”和采煤機控制界面、智能控制系統主界面、開關和泵站的運行狀態。觸摸操控臺可以控制工作面設備,實現工作面設備的單機啟停、一鍵啟停及智能化截割啟停等功能。圖6為工控平臺數據分析結果,通過對工作面設備運行狀態信息及參數信息進行分析,保障工作面設備運行安全穩定,提高生產效率。

圖6 順槽控制中心數據分析界面Fig.6 Data analysis interface of along the channel control center

6 結語

以蒙大納林河煤礦3-1上102綜采工作面為研究對象,針對其構造簡單,易發生煤塵爆炸等特點,研究了綜采工作面遠程智能監控系統。應用結果表明,地面監控中心通過視頻監控實現了工作面設備實時監測、工作面環境監測與人員定位監測等,并通過操控面板實現設備的“一鍵啟停”操控;順槽控制中心結合VR/AR技術與視頻監控實現了綜采工作面的三維可視化界面,并實現了設備系統間的虛實同步控制。該系統有效提高了整個綜采工作面系統的工作效率及穩定性,實現了整個工作面的“有人巡視、無人操作、遠程干預、安全高效、綠色節能”的智慧運營。