長頭卡車前保險杠本體材料應用分析

梁海云 尹中保

梁海云

畢業于廣西大學,工學學士。現就職于東風柳州汽車有限公司,任系統設計主任師,主要研究方向為卡車內外飾件產品開發、結構優化和輕量化。曾獲得2項發明專利,5項實用新型專利,獲得省級科技進步二等獎一項,已發表3篇論文。

摘? 要:本文基于某長頭重型卡車前保險杠本體外形,分別設計出冷軋鋼板、SMC片材、PC/ABS、PP-EPDM、PDCPD五種材料的不同結構模型,在原材料物性、結構自由度、輕量化、結構剛度、生產工藝性、投資費用、零件成本幾個維度展開對比分析和評價,通過評分雷達圖的對比,總結出該五種不同原材料在前保險杠本體應用上的優缺點,并繪制出依據卡車產品定位和年生產量綱進行原材料選擇的指導圖,為前保險杠零件設計工程師快速選擇合適的原材料提供參考。

關鍵詞:輕量化;前保險杠;SMC;PDCPD;PP-EPDM;PC/ABS

中圖分類號:U463.83+9.2? ?文獻標識碼:A? ? 文章編號:1005-2550(2022)03-0087-06

Application Analysis of The Material for Front Bumper of a Cab-behind Engine Truck

LIANG Hai-yun, YIN Zhong-bao

( Dongfeng Liuzhou Motor Co., Ltd, Liuzhou 545005, China)

Abstract: Based on the shape of bumper body of a Cab-behind engine truck, this study has designed five different structures in five types of materials, they are: cold rolled plate, SMC sheet, PC/ABS, PP-EPDM and PDCPD. Comparison and evaluation have been performed on few aspects: Raw material property, degree of freedom in structure, lightweight, structural stiffness, production process, investment cost and parts' costs.According to the comparison of rating radar chart, advantage and disadvantage of five different materials in the application of front bumper have been concluded.? Guiding map for raw materials selection was drawn according to the truck product positioning and annual output. It provides valuable reference for engineers to quick select proper raw materials when designing front bumper.

Key Words: Lightweight; Front Bumper; SMC; PDCPD; PP-EPDM; PC/ABS

前? 言

對于汽車外飾零件設計工程師來說,新產品的設計,需要同時滿足產品功能、美觀性、成本和輕量化等多方面要求。在造型方面,外裝飾件外形結構越來越復雜,對材料的結構自由度要求也就越來越高;在成本方面,近年來鋼材、塑料、樹脂等汽車零件生產原材料的大幅漲價,給汽車產品成本帶來了巨大的壓力;在輕量化方面,新法規將牽引半掛車的最大允許總質量限值由55噸減少為49噸,倒逼汽車企業減輕車輛整備質量以提高車輛運輸能力。為應對全球日益嚴峻的環境保護問題,國家碳排放政策趨嚴,提出2030年碳達峰、2060年碳中和的國家戰略。對于汽車行業,國家政策一方面引導大力發展電動汽車,另一方面要求車企逐步降低汽車運行油耗,這兩方面都對汽車輕量化提出了更高的要求。為了平衡造型、成本、輕量化三方面日益增長的新挑戰,工程師往往需要對多種原材料展開結構方案設計,然后進行對比分析,以論證得出最優解。本文基于某重型長頭卡車前保險杠本體結構,對冷軋鋼板、SMC片材、PC/ABS、PP-EPDM、PDCPD五種常用原材料的應用情況進行了對比分析,理清了這幾種材料應用的優缺點,總結了它們對不同產品定位和生產量綱的零件適用情況,為汽車零件設計工程師快速選擇原材料提供參考依據。

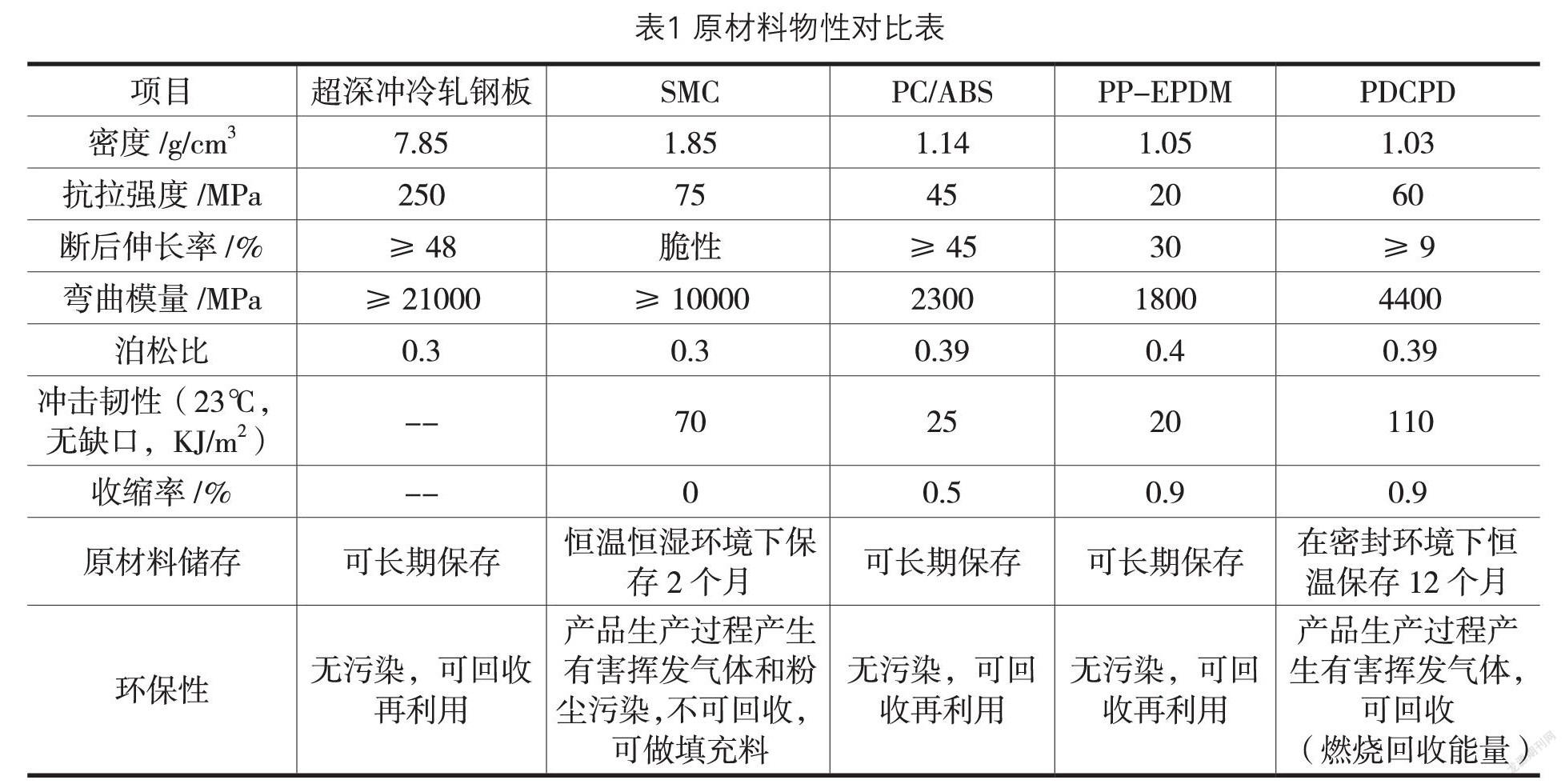

1? ? 重型卡車前保險杠本體常用材料關鍵物性對比

重型卡車前保險杠本體常用材料關鍵物性見表1。因重型卡車前保險杠本體尺寸較大,同時需承受來自車架的高強度震動,對零件的剛度和強度要求較高,再兼顧輕量化需求,則需側重對比各種材料的抗拉強度/密度、彎曲模量/密度比值的大小,見表2。從輕量化的潛力看,最優的是PDCPD,其次是SMC,最差的是PP-EPDM。

2? ? 不同材料的前保險杠本體結構自由度和輕量化分析

不同的原材料成型的能力差異較大,在不變動外觀造型的總體效果的情況下,需要根據原材料的成型特點和局限性,設計出不同的零件結構,既滿足產品美觀性和功能,又滿足生產工藝需求。以下分別對五種原材料的前保險杠結構自由度進行分析。

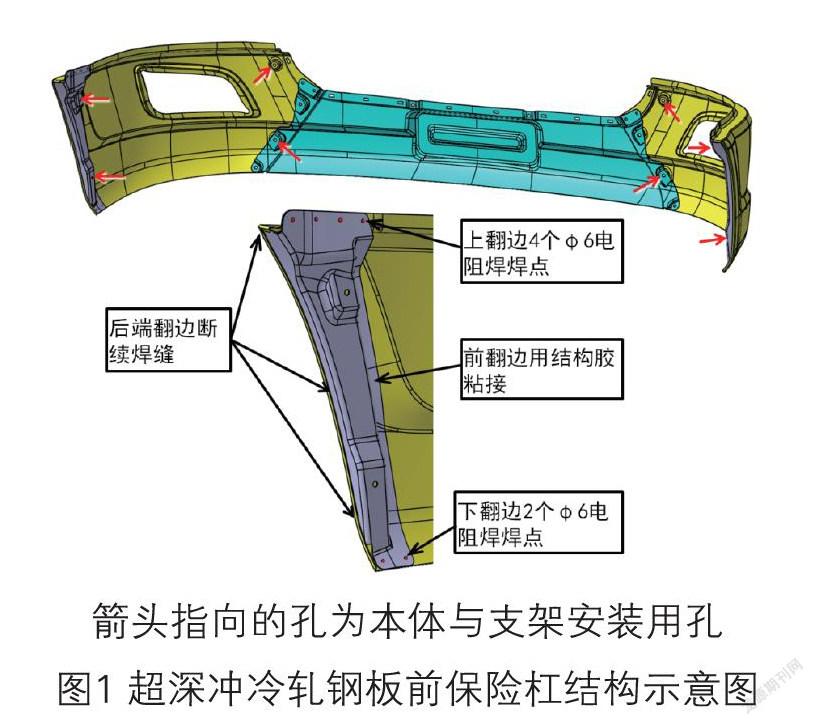

2.1? ?超深沖冷軋鋼板前保險杠本體

本文研究的前保險杠本體的兩個霧燈沉臺較深,整體沖壓成型困難,同時為了提高材料利用率,需要將保險杠本體分成左中右3段,采用寶鋼的BSUFD材料,料厚1.5mm;兩端各焊一個端面支架用于裝配,采用寶鋼的SAPH440材料,料厚1.5mm。為避免保險杠A面出現焊接縮印缺陷,兩端安裝支架與本體的焊接布置在上下翻邊和端面翻邊上。為避免拉延開裂,出模角調整到10°以上,內圓角≥R10。結構如圖1所示。

結果:零件結構自由度差,造型美觀性受限。重量偏重,達18.88kg。

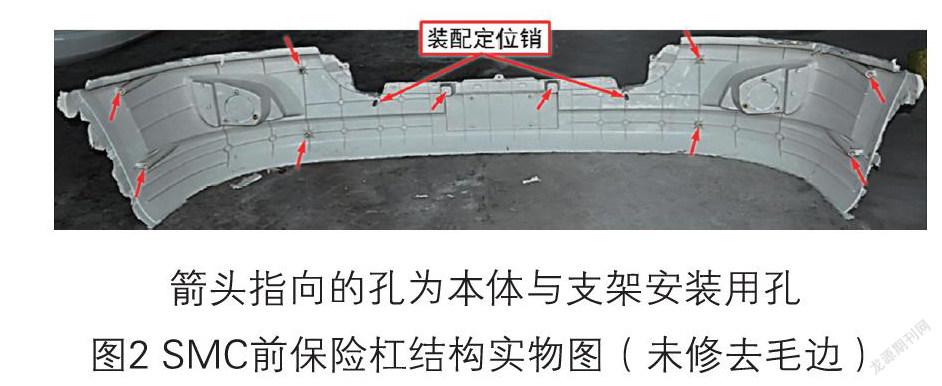

2.2? ?SMC前保險杠本體

SMC材料剛性好,強度高,零收縮率,故本文研究的前保險杠本體可以采用整體式結構,做變料厚設計,基本料厚為2.5mm,四周翻邊和離安裝點40mm范圍料厚為4mm,變料厚過度區寬15mm,均布縱橫加強筋,安裝點預埋M8×20mm六角銅螺母[1],如圖2所示。

結果:零件結構自由度較好,容易達成造型美觀性。零件理論重量11.00kg,輕量化效果明顯。

本文研究的前保險杠本體量產零件原材料采用SMC,該零件修去毛邊后的實物重量為11.3kg,理論分析與實物相符合。

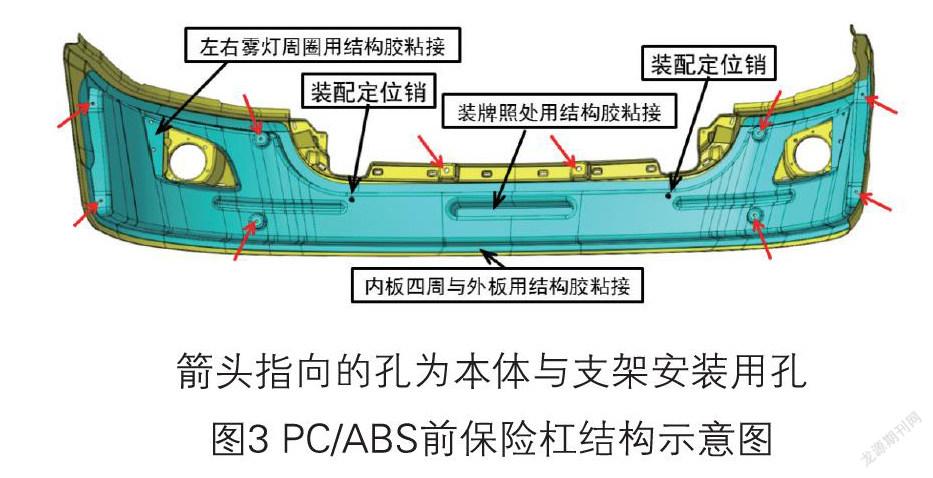

2.3? ? PC/ABS前保險杠本體

PC/ABS材料剛性差且收縮率大(0.5%),具有一定的脆性[2]。為避免表面出現收縮印缺陷,采用內外板粘接結構(如VOLVO長頭重卡VN670前保險杠結構),料厚3.5mm,采用ITW公司的Plexus結構膠AO420進行粘接,厚度0.5mm。該結構膠是一種性能優異的雙組份甲基丙烯酸甲酯(MMA)結構膠,密度0.94g/cm3,彎曲模量50MPa,泊松比0.49,抗拉強度≥18MPa,剪切強度20MPa,剝離強度72MPa。裝配用螺母板粘接在前保險杠內板內側面上。如圖3所示。

結果:零件結構自由度很好,可以做很復雜的外觀造型。重量11.16kg。

2.4? ?PP-EPDM前保險杠本體

相比PC/ABS材料,PP-EPDM材料的剛性更差,強度低,收縮率更高(0.9%),而且粘接性能差[3],故采用內外板加四周翻邊螺栓連接結構(如弗萊納長頭重卡前保險杠結構),外板為PP-EPDM,料厚3.5mm,內板為PP+LGF30(抗拉強度100MPa,密度1.12g/cm3,彎曲模量5500MPa,泊松比0.39),料厚3.5mm,裝配用螺母板熔焊在內板內側面上。如圖4所示。

結果:零件結構自由度很好,可以做很復雜的外觀造型。重量12.03kg。

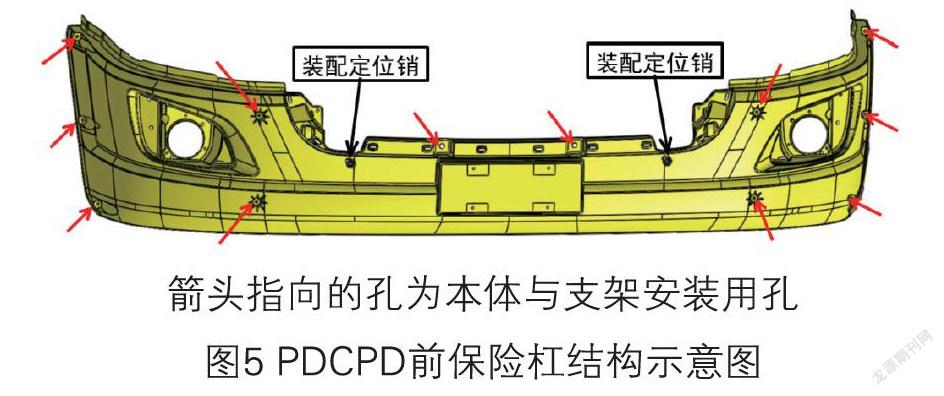

2.5? ?PDCPD前保險杠

PDCPD材料剛性好,韌性好,耐沖擊性極佳,但是收縮率大(0.9%),好在可以通過表面刮膩子打磨和拋光工藝來消除縮印缺陷。因成型壓力小,零件結構上需要有良好的排氣性能,另外,模具上的產品頂出能力小,零件結構需設計5度以上拔模角。產品基本料厚不小于3mm,加強筋料厚不小于2.5mm,高度小于厚度的5倍,加強筋拔模角不小于2度[4]。基于以上幾個基本原則,該保險杠采用整體式結構,內部不做縱橫交錯的加強筋,基本料厚為4mm,預埋螺母和安裝柱結構與SMC前保險杠相同。該保險杠如圖5所示。因PDCPD材料有輕微異味,內表面也需噴涂一層薄漆封閉,外觀表面噴涂色漆和罩光漆。

結果:零件結構自由度較好,容易達成造型美觀性。重量7.47kg。

3? ? 不同材料的前保險杠本體自由模態分析

采用Altair公司開發的有限元分析軟件HyperWorks進行模態CAE分析,該軟件是一個兼容眾多CAD系統、網格劃分軟件、求解器、后處理工具的專業CAE平臺,功能強大,使用方便、界面友好 [5]。

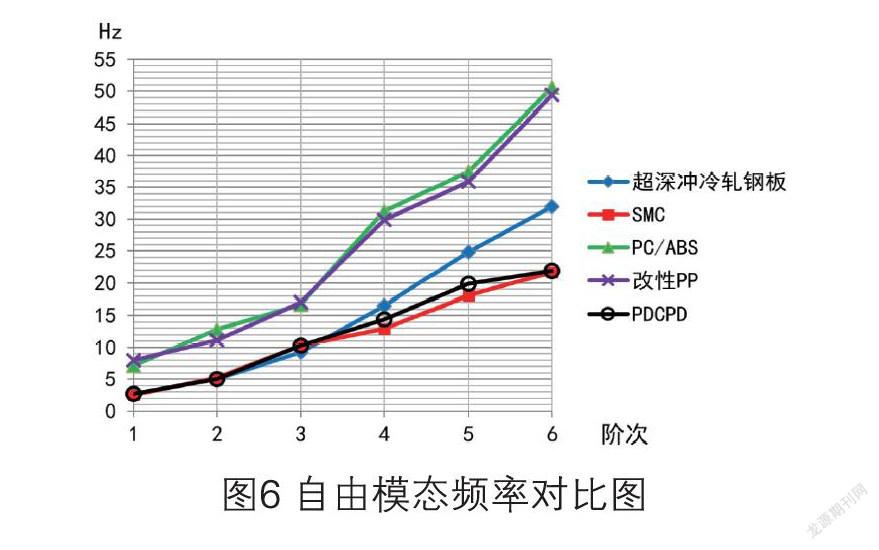

五種材料的前保險杠本體CAE分析模型采用5mm一階殼單元網格劃分,各材料關鍵參數見前文。前保險杠本體前六階自由模態頻率對比見圖6。從自由模態分析結果看,SMC和PDCPD兩種材料的前保險杠自由模態頻率及振型相當,超深沖冷軋鋼板前保險杠自由模態前3階與SMC相當,4、5、6階比SMC的高27%到48%,PC/ABS和PP-EPDM兩種材料的前保險杠自由模態頻率及振型相當,比SMC大一倍。自由模態頻率越高說明零件剛性越好,對安裝點布置數量和支架的剛性需要越低,意味著支架可以做得越輕,對整車輕量化好處越大。

4? ? 不同材料的前保險杠本體生產工藝分析

4.1? ?超深沖冷軋鋼板前保險杠本體生產工藝

主要生產工序為開卷→平整→落料→拉延→修邊+沖孔→整形+修邊→側整形+側翻邊→側整形+側沖孔→焊接→涂裝(轉運涂裝線→熱水洗→預脫脂→脫脂→水洗→表面調整→磷化→水洗→電泳漆→水洗→滴水→烘干→底漆打磨→中涂→烘干→中涂打磨→噴涂色漆→噴涂罩光漆→烘干→后處理)→包裝轉運。前保險杠兩邊段結構復雜,需要5套專用模具進行5序沖壓才能完成。前保中段則需要4套專用模具進行4序沖壓才能完成。單模具沖壓生產節拍為15秒/件,按正常單班工作排產,年產能約40萬件。鈑金沖壓零件模具制造、沖壓成型、焊接、涂裝生產工藝很成熟,制造風險低。

4.2? ?SMC前保險杠本體生產工藝

主要生產工序為模具加熱→裁料、稱重→模具清理和放預埋件→鋪料→合模→保壓→開模取件→去毛邊→鉆孔和清理堵塞的螺紋孔→涂裝(轉運涂裝線→預脫脂→脫脂→水洗→表面修補和打磨→水洗→烘干→靜電除塵→噴涂底漆→烘干→底漆打磨→水洗→烘干→靜電除塵→噴涂色漆→噴涂罩光漆→烘干→后處理)→包裝轉運。該結構兩端的4個安裝柱厚達30mm,模具保壓時間長達6分鐘,單模具模壓生產節拍為10分鐘/件,通常模具加熱需要5小時,如果上午上班時開機加熱,則下午只有4小時生產,按正常單班工作排產,年產能約6千件;如果設置自動加熱系統,在上午上班前將模具加熱到生產溫度,則年產能約1.2萬件。

SMC產品生產過程會產生有害刺鼻的揮發物質和大量粉塵[1],生產線需做除味、抑塵、以及工作人員的健康防護工作。

4.3? ?PC/ABS前保險杠本體生產工藝

主要生產工序為注塑機清理和熱機→合模→注射和保壓→開模取件→去澆口和毛邊→螺母板、內外板粘接→涂裝(晾干→轉運涂裝線→預脫脂→脫脂→水洗→表面調整→水洗→烘干→靜電除塵→噴涂色漆→噴涂罩光漆→烘干→后處理)→包裝轉運。單模具注塑生產節拍為100秒/件,按正常單班工作排產,年產能約6萬件。模具制造和零件生產工藝成熟,制造風險低。

4.4? ?PP-EPDM前保險杠本體生產工藝

主要生產工序為注塑機清理和熱機→合模→注射和保壓→開模取件→去澆口和毛邊→螺母板熱熔焊→內外板組裝→涂裝(轉運涂裝線→預脫脂→脫脂→水洗→表面調整→水洗→烘干→靜電除塵→噴涂底漆→噴涂色漆→噴涂罩光漆→烘干→后處理)→包裝轉運。單模具注塑生產節拍為100秒/件,按正常單班工作排產,年產能約6萬件。模具制造和零件生產工藝成熟,制造風險低。

4.5? ?PDCPD前保險杠本體生產工藝

主要生產工序為模具加熱→放置預埋件→合模→注射和保壓→開模取件→去澆口和毛邊→涂裝(轉運涂裝線→預脫脂→脫脂→水洗→表面調整→水洗→表面修補和打磨→水洗→烘干→靜電除塵→噴涂色漆→噴涂罩光漆→烘干→后處理)→包裝轉運。單模具注塑生產節拍為5分鐘/件,按正常單班工作排產,年產能約2萬件。

PDCPD產品的生產工藝為低壓反應注射成型工藝(RIM),生產時分成2組液體,混合后注入模具中固化成型[4]。產品生產過程會產生有害刺鼻的揮發物質,生產線需做除味、以及工作人員的健康防護工作。

5? ? 不同材料的前保險杠本體成本和投資費用對比分析

零件成本主要包含原材料成本、生產能耗、人工成本、模具檢具分攤費用、設備折舊費用、管理費用、運輸費用、利潤、稅費,本文按卡車外飾零件通常的核算方法進行成本分析。零件成本可分拆成兩大項:模具和檢具分攤費用、不含模具分攤費成本,前者隨著年生產量綱的不同而變化,后者則固定不變。不同材料的前保險杠本體成本和投資費用見表3。為了保護商業秘密,列表中模具和檢具費用、不含模具分攤費成本都以最低者為1,其它值是它的倍數。

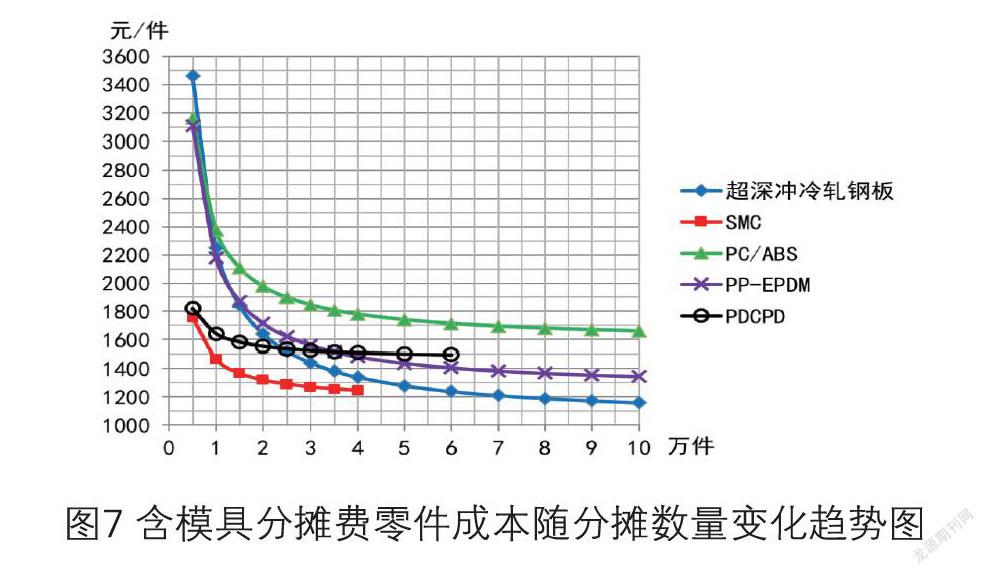

根據不同材料的卡車外飾件1套模具的年生產能力、模具投資費用回收年限、卡車的銷量,通常的模具和檢具投資費用的分攤數量,超深沖冷軋鋼板為10萬件、SMC為4萬件、PC/ABS為10萬件、PP-EPDM為10萬件、PDCPD為6萬件。總的零件成本隨分攤數量變化趨勢見圖7,為了保護商業秘密,圖中不同材料的前保險杠本體成本都乘以一個相同的系數。

可以看出,產品生命周期產量小于1萬件的前保險杠本體,采用SMC和PDCPD材料成本優勢明顯,產量大于6萬件時,采用超深沖冷軋鋼板成本最低。

6? ? 不同材料的前保險杠本體綜合對比分析

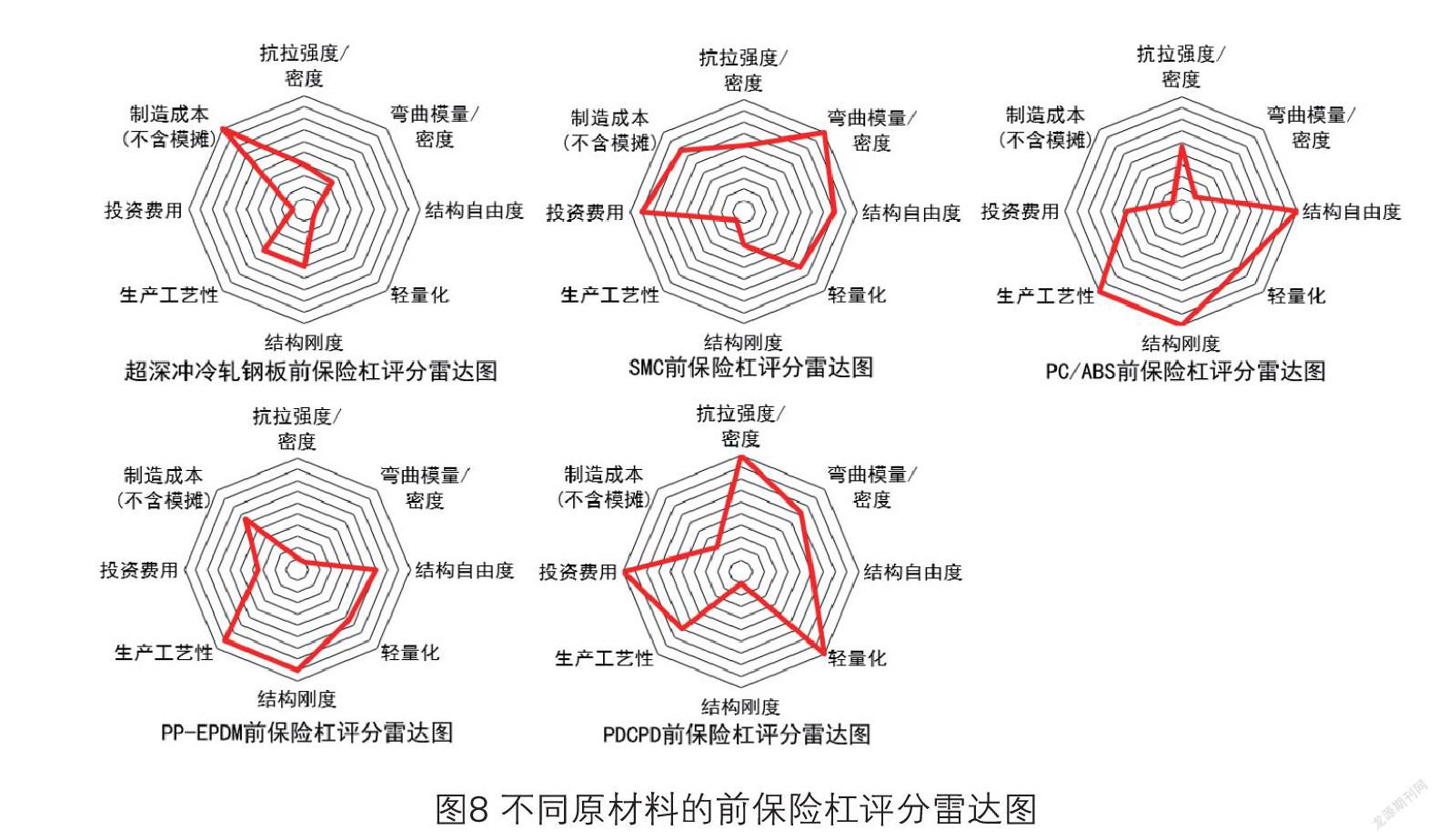

按上述分析的8個方面:抗拉強度/密度比值、彎曲模量/密度比值、結構自由度、輕量化、結構剛度、生產工藝性、投資費用、制造成本(不含模攤)對不同原材料的前保險杠本體進行對比評分對比。

評分規則是,將有具體參數的項目,把參數由優到劣排列為X1、X2、X3、 X4 、X5,最優項評分Y1=10,最劣項評分Y5=1,中間項評分由以下公式計算出來。

Yn=10-(Xn-X1)/ (X5-X1)×(10-1)? (1)

n=2、3、4

其它沒有具體參數的項目,按由優到劣排列, 最優項評分為10,最劣項評分為1,其它項按優劣差異程度進行打分;

采用不同原材料的前保險杠各項指標評分雷達圖見圖8。

7? ? 結論

從圖8中可以看出,不同原材料各有優缺點。超深沖冷軋鋼板前保險杠本體制造成本(不含模攤)最低但投資大,其它幾個方面表現平常;SMC前保險杠本體制造工藝性和結構剛度差,其它幾個方面表現優秀;PC/ABS前保險杠本體的結構自由度、輕量化、生產工藝性三方面表現優異,制造成本(不含模攤)卻很高;PP-EPDM前保險杠本體的特點與PC/ABS類似,相對略差一些;PDCPD前保險杠本體輕量化潛力最好,投資費用最低,但是結構剛度差,成本也高。

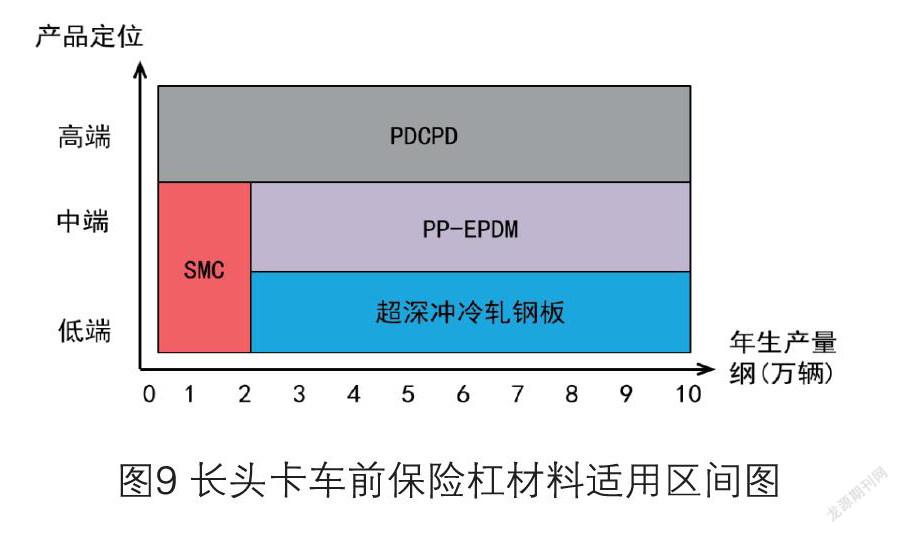

如何揚長避短則需要根據產品的定位和年生產量綱來進行選擇,通常來說,產品定位越高,對輕量化和美觀性的需求越高,成本敏感性越低,因此可以從產品定位和年生產量綱兩個維度對5種原材料的適用區間進行排布,如圖9所示。該圖可供設計師快速選擇前保險杠本體原材料,節省了同時做幾種原材料的保險杠本體進行對比分析的時間,大幅提高工作效率。

參考文獻:

[1]吳藝鋒.商用車SMC前保險杠設計及工藝研究[J].企業科技與發展,2013,(18):26-28.

[2]田月.汽車內外裝飾用PC_ABS合金專用料開發研究[D].華東理工大學,2011.

[3]肖漢文.汽車用三元乙丙橡膠改性聚丙烯[J]. 彈性體,2001,(4):49-51.

[4]顧莉.DCPD反應注射成型工藝及模具技術研究[D].南京理工大學,2009.

[5]王鈺棟,金磊,洪清泉,等.HyperMesh& HyperView應用技巧與高級實例[K]. 機械工業出版社,2012.