電器推動片級進模設計

唐育廣

(貴州航天電器股份有限公司,貴州貴陽 550009)

1 制件分析

1.1 制件結構分析

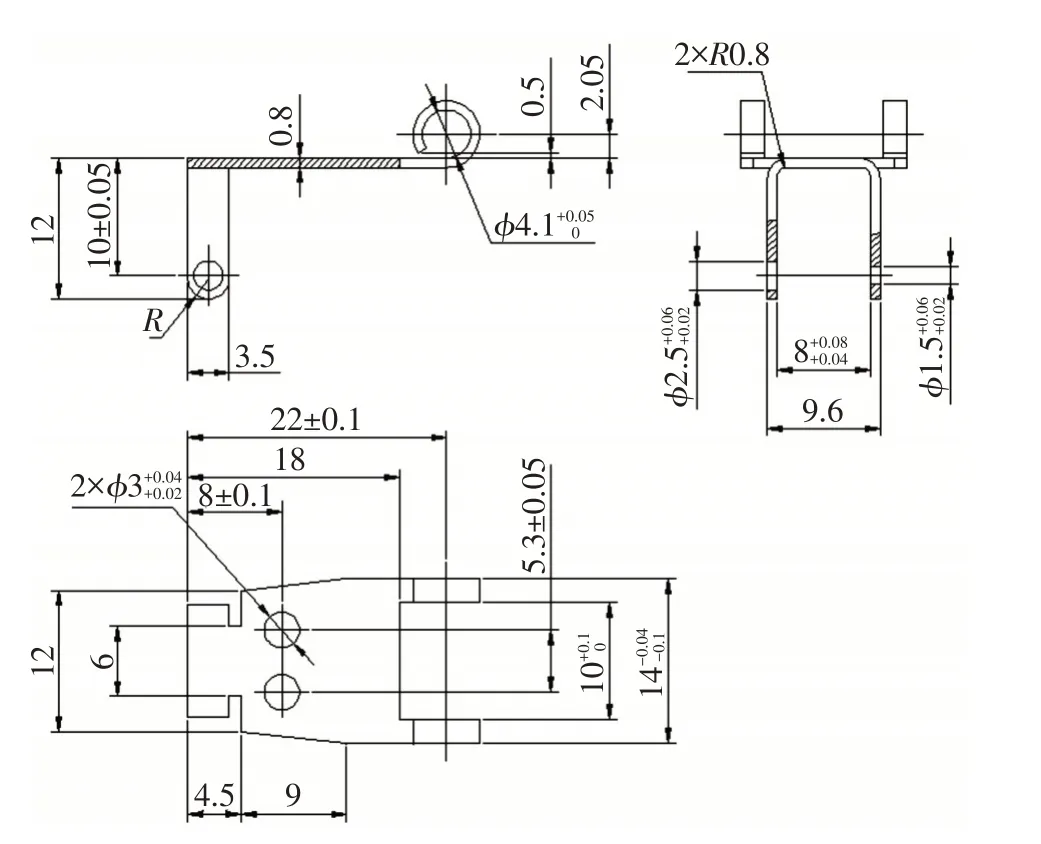

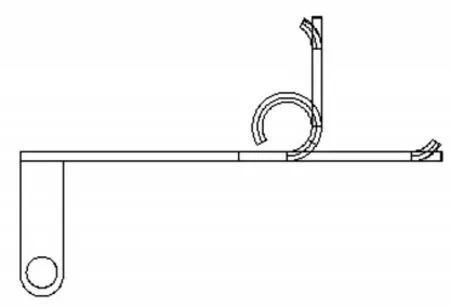

圖1所示為公司某型號電器的推動片制件,材料是0.8mm厚的不銹鋼帶。該推動片制件結構主要有兩部分組裝,一個是U型彎曲部分,其口部尺寸要求較高,后續產品組裝軸;另外一個就是卷圓部分,尺寸要求較高,對應裝配轉軸零件,制件不能扭曲變形,否則無法裝配。因此選擇合適的沖壓方式尤其關鍵。受制件結構的限制,很明顯,該制件不適合采用復合模加工。可以選擇的沖壓模具有單工序模和級進模。如果采用單工序模加工,至少需要4副模具才能完成制件的成形。由于制件外形尺寸很小,重復定位困難,導致生產效率低,生產周期長,成形尺寸不穩定。在前期的試制制件階段,可以采用單工序模具完成小批量生產。然而,制件定型后,批量生產,對制件成形尺寸和質量狀態一致性要求較高,產品交付周期短,此時再用單工序模加工顯然是不合適的。為了克服單工序模重復定位難度大、效率低、尺寸不穩定等不足,必須使用級進模以適應制件的生產。

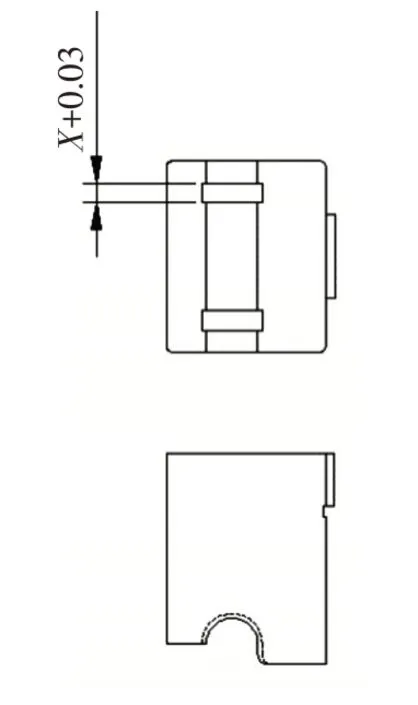

圖1 推動片制件

1.2 制件成形工藝分析

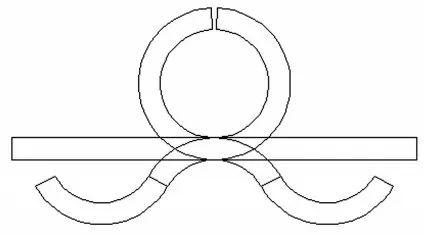

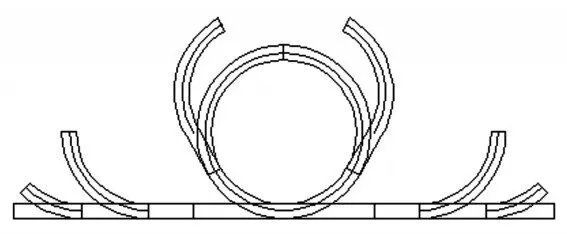

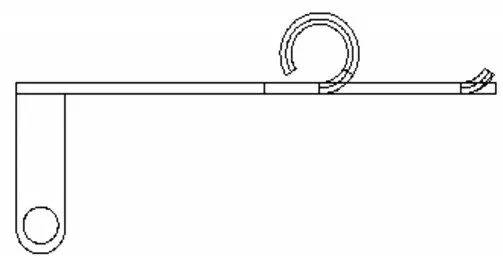

制件材料0.8mm厚的不銹鋼帶12Cr18Ni9,材料毛坯狀態是硬態。該制件結構不復雜,單工序模具比較簡單。該產品訂貨上量后,單工序模具已不能滿足生產的需要。該制件中的圓圈部分是成形的關鍵,卷圓結構常規的有以下幾種結構。①圖2及圖3卷圓工藝方法對于本制件的模具結構將復雜化;②圖4卷圓工藝方法是將頭部預彎曲,同時材料局部逐漸變薄,再水平方向的推進卷圓成形,模具需要斜滑塊結構,結構復雜;③圖5卷圓工藝方法是在圖4的基礎上增加一道垂直彎曲,再在沖壓方向進行卷圓成形,結構簡單。對于成形圓圈尺寸可以方便地調整。最后選擇了圖5的成形工藝方法。

圖2 卷圓工藝Ⅰ

圖3 卷圓工藝Ⅱ

圖4 卷圓工藝Ⅲ

圖5 卷圓工藝Ⅳ

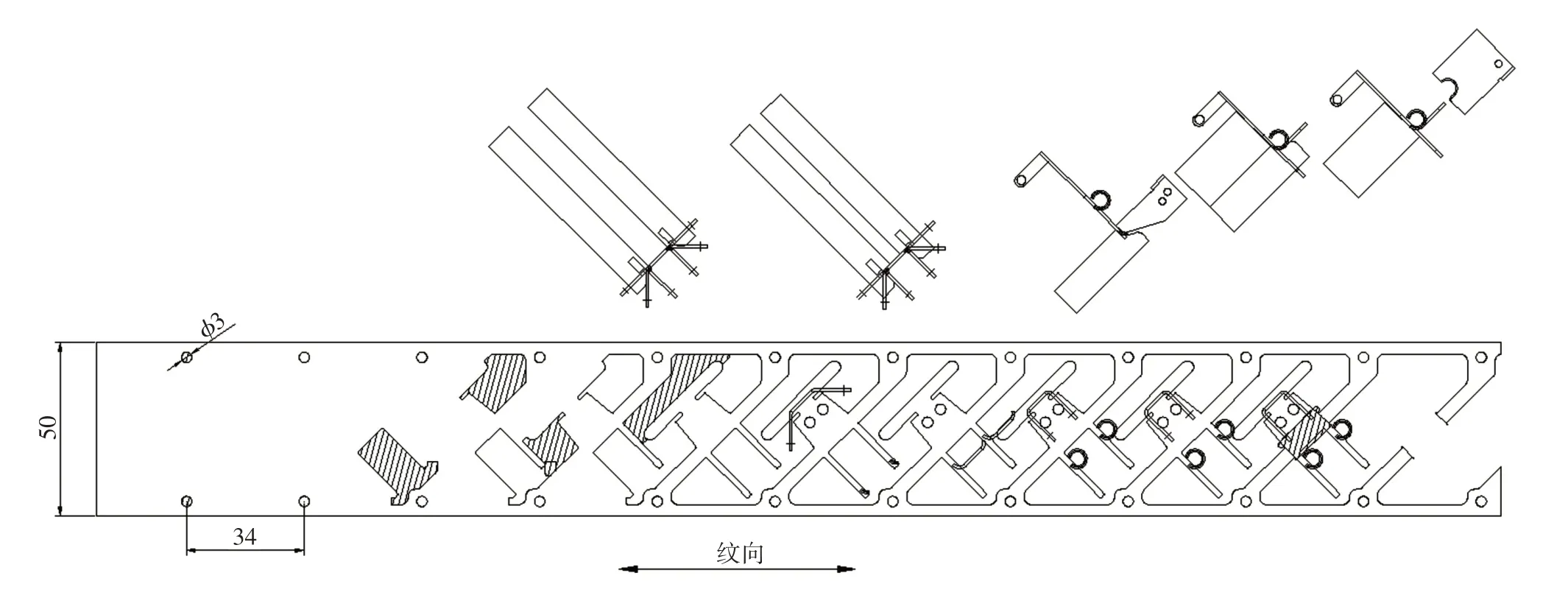

2 排樣設計

該制件由于產品設計對制件的紋向有要求,所以,采用了45°斜排樣的方式。為了制件沖壓過程的穩定性,采用的是框架式整體帶料方式,雙導正銷設計。對于U型彎曲都采用了分步(45°)彎曲成形方法。剪切廢料采用了分步沖壓接刀,簡化凸模結構,方便加工。同時為了保證模具壽命及維修的要求,在下模板對刀口部分均采用的內鑲塊的設計。在彎曲成形的設計中,原則上不干涉,并保證模具壽命為前提,進行排布設計。總體設計排樣如圖6所示。

圖6 排樣圖

3 模具結構設計

3.1 主要成形部分結構設計

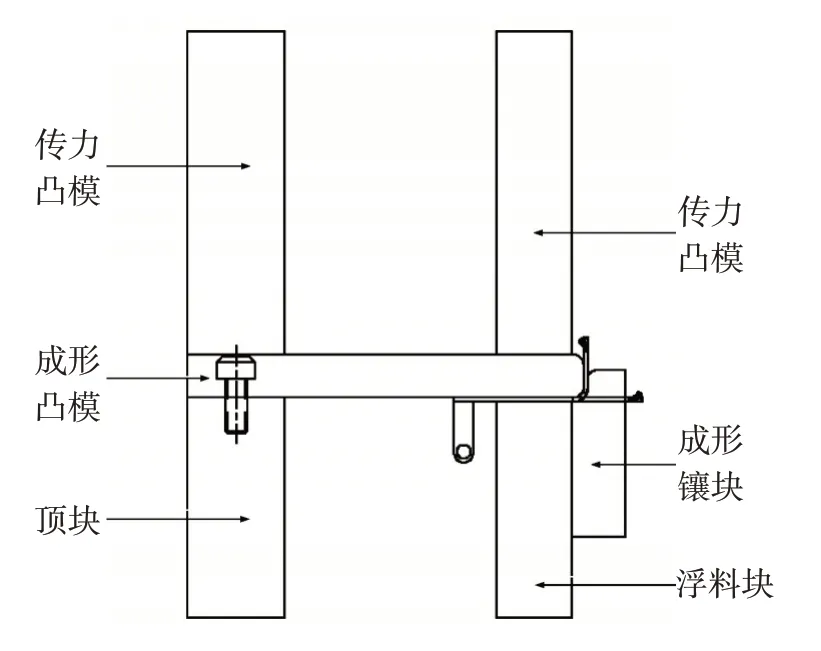

(1)向上彎曲結構的設計。

該處彎曲成形是向上成形,常規整體凸模成形,這樣凸模在彎曲成形后,后退過程中將與制件頭部預彎處干涉,嚴重影響條料在模具中的穩定,造成質量和安全隱患等。現將凸模設計成分段狀態,如圖7所示。整個結構由傳力凸模、成形凸模、頂塊、浮料塊、成形鑲塊等組裝。傳力凸模將沖壓力傳遞給成形凸模,頂塊是彎曲成形后將成形凸模頂起,便于條料在其下面順利送進,浮料塊將條料平穩抬起,方便送料。

圖7 彎曲結構設計圖

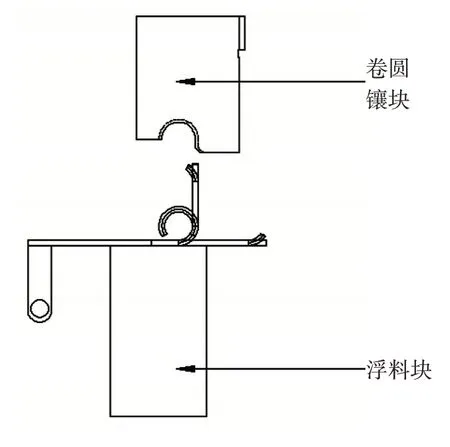

(2)卷圓彎曲結構設計。

該卷圓成形采用鉸鏈式結構(見圖8),成形鑲塊(凸模)用慢絲加工成形,并進行拋光處理,保證卷圓過程順利且尺寸穩定。由于制件卷圓部分的寬度2mm,如果采用簡單的圖9所示結構成形,避免不了成形后的扭曲變形問題。該處結構設計關鍵的就是處理好這個扭曲變形問題,所以采用了圖8結構,在制件2mm的寬度加0.03mm間隙,使制件在管位的槽內圈圓成形,可以有效的防止扭曲變形,保證制件的質量。

圖8 防扭曲變形卷圓結構

圖9 變形凸模結構

3.2 模具總體結構設計

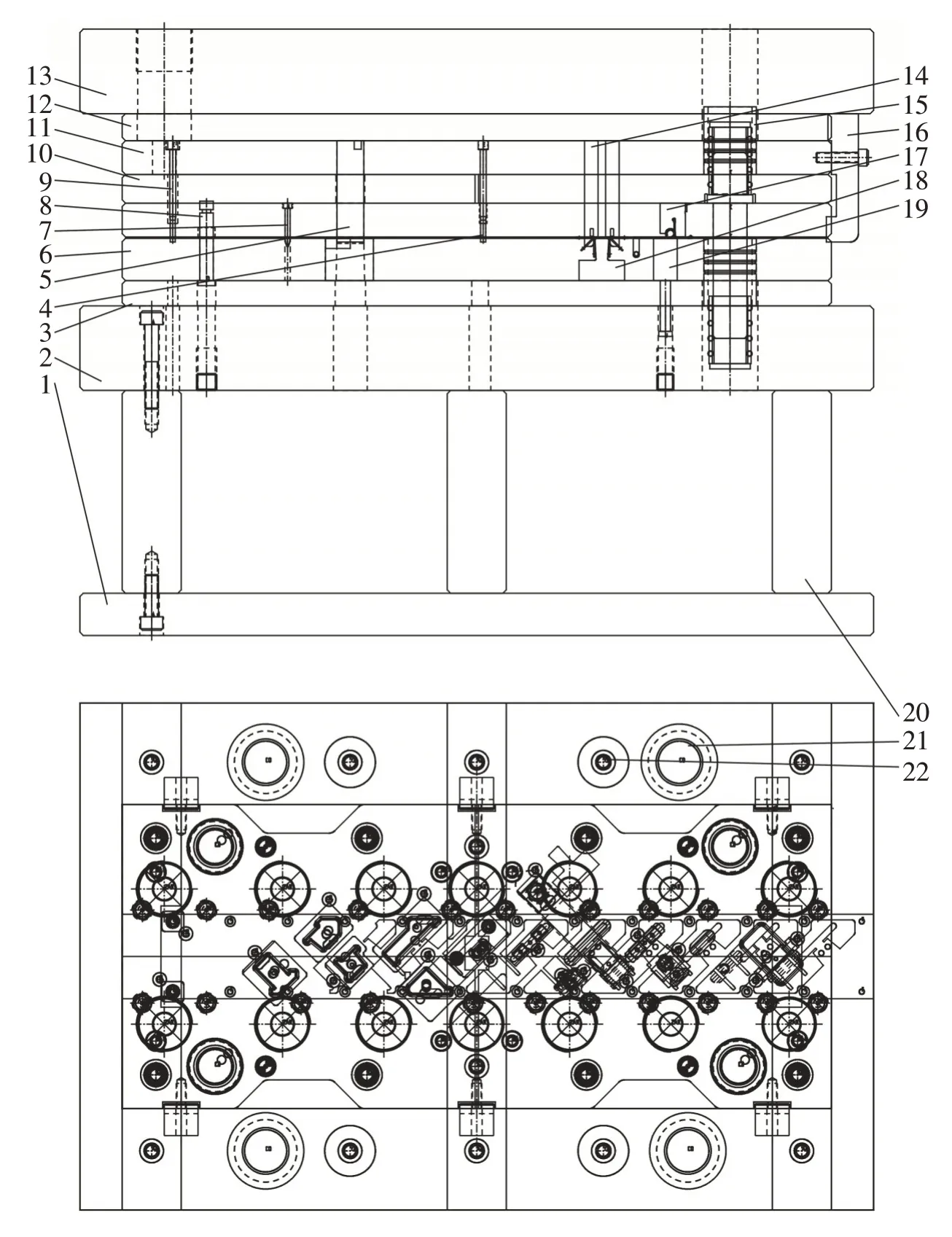

模具總體結構如圖10所示。

圖10 模具總裝圖

采用標準3板模,整體設計遵從向下彎曲時彎曲凸模布置在上模固定板,向上彎曲時彎曲凸模布置在卸料板,各工位工作零件均以鑲件形式布置在下模板中,便于模具的調試與維修。脫料彈簧選用?30×50mm紅色矩形彈簧,為了達到模具的平衡,彈簧布置采用對稱放置;模架采用自制的滾珠外導柱導套組件。板內采用脫料板固定的中間滾珠導柱導套結構,首先保證板內零部件的精密導向及平穩性。為了保證模具的壽命,在模具主要工作部件如凹模、卸料板等采用DC53料;各類鑲件等都采用進口模具鋼材SKH-9,熱處理64~62HRC,硬度高,壽命得以保證。

4 結束語

本文針對小型精密制件的沖壓及各種彎曲成形結構進行了介紹,特別是防止扭曲變形模具結構設計是本案的亮點,對同類制件的模具設計具有實際參考價值。