泵試驗臺傳感器測量的基本原理與故障發現

江海蛟 林 楨 朱京恩

(北京航天動力研究所流體與旋轉機械事業部)

泵試驗臺用于水泵的水力試驗,獲取水泵的水力性能數據,這些數據準確與否的一個關鍵點是基礎測量數據的獲取是否準確。 筆者從轉速、流量、 壓力和扭矩這4個基礎測量數據的獲取講起,分析相應4種測量傳感器的基本工作原理,預估它們的故障形式,提出檢測故障的方法,以保證泵試驗臺正常獲取試驗數據的能力。

1 轉速測量的基本原理和故障發現

泵試驗臺對水泵電機轉速的測量是通過反射式光電測速儀來進行的,其基本測量原理是發光二極管將一束光線投射在旋轉軸上,旋轉軸上貼有反光紙的部分構成反光區,不貼反光紙的部分構成非反光區,電機高速旋轉時,由于反光區和非反光區的存在,反射光線時斷時續,構成光脈沖,光脈沖的頻率與轉速成正比,用接收探頭接收光脈沖,測量其頻率,便可以得到電機的轉速。

泵試驗臺還有一種測量轉速的方法是采用扭矩儀測量,扭矩儀在測量扭矩時,需要在兩組磁電檢測裝置中感應出兩組存在相位差的正弦交流電,這兩組正弦交流電的頻率正比于旋轉軸的轉速,檢測出正弦交流電的頻率,通過計算便能得到旋轉軸的轉速。

轉速測量的準確性通過對比泵試驗臺其他數據可以很好地判斷,理論上,三相異步電機轉速n與輸入電源頻率f的關系為:

式中 p——電機極對數;

s——電機轉差率。

由式(1)可知,只要知道了電源頻率、電機極對數和電機轉差率,電機的轉速就可以確定。 通常,電機極對數標注在電機銘牌上,電機轉差率很小,接近于0,即只要知道了電源頻率,電機的轉速就是確定的(由于負載的變化,電機轉速會有變化,但是幅度非常小)。

泵試驗臺能夠非常準確地獲取電機輸入電源的頻率。 在泵試驗臺上,電機由變頻器拖動,變頻器由控制器進行數字化控制,控制器向變頻器發出數字頻率命令,執行后,變頻器向控制器反饋數字頻率狀態,這樣,在泵試驗臺,控制器數字頻率命令、 變頻器數字頻率狀態和電機轉速3個數值可以互相印證,一旦某個數值異常,通過對比很快便能發現。 這種對比方法,能夠將轉速校驗到很高的精度,測量誤差在±0.5%以內。

2 流量測量的基本原理和故障發現

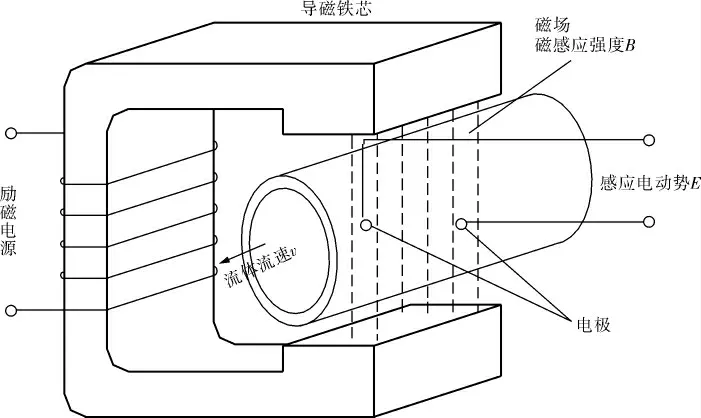

泵試驗臺流量的測量采用電磁流量計進行,電磁流量計的工作原理如圖1所示[1]。由圖1可知,當導電介質在管道內流動時就會切割磁力線,這樣在與流體流動方向和磁場方向均垂直方向上布置的兩個電極之間就會產生感應電動勢,感應電動勢E的計算式為:

圖1 電磁流量計的工作原理

式中 B——磁感應強度;

D——管道內徑;

k——比例常數;

v——導電介質流速。

管道體積流量Q的計算式為:

由式(2)、(3)可得:

由式(5)可以看出,體積流量Q與檢測得到的感應電動勢E成正比, 只要檢測感應電動勢E,就能計算出體積流量Q。

電磁流量計發生故障時,會得到錯誤的測量值,這些故障包括勵磁電路故障(影響磁感應強度B的數值,進而影響E的值,并導致電磁流量計內部固化的K值與實際情況不符)、滿量程比例系數錯誤(手動操作輸入,單純影響K值)以及其他一些故障,這些故障有的影響E值的測量,有的導致固化的K值與實際不符, 均會對流量測量的準確性產生影響。

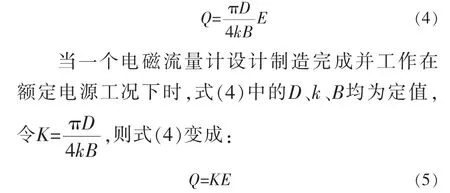

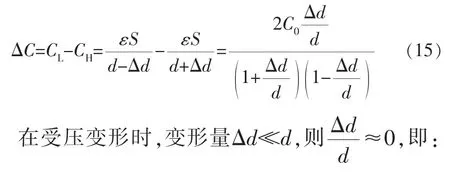

電磁流量計的故障非常隱蔽,泵試驗臺也沒有其他關聯的數據與電磁流量計測量獲得的流量數據作對比校驗,因此筆者嘗試通過旋轉離心泵的流量動態變化來發現電磁流量計測量的問題,旋轉離心泵的流量與轉速有如下關系[2]:

其中,n1、n2是泵的兩個轉速,Q1、Q2是對應轉速n1、n2的流量。

現在假設電磁流量計勵磁電路發生故障,導致磁感應強度B發生變化,變為原來的λ1倍,這樣由式(2)可知測得的感應電動勢E也變為原來的λ1倍,在正常情況時:

在故障情況時,流量計分別測得的流量為:

因此在故障情況時:

由式(11)可以看出,在故障情況時,流量與轉速的動態變化關系仍然成立,即無法通過這樣的方法來發現流量計的測量故障。

為發現流量計的測量故障,可以在泵試驗臺建立流量原位校驗裝置,或者通過安裝多臺流量計互相對比測量數據來實現。

3 壓力測量的基本原理和故障發現

泵試驗臺壓力的測量通過電容式壓力傳感器進行, 電容式壓力傳感器的工作原理如圖2所示[3]。

當傳感器兩側感壓隔離膜片沒有受到外壓時中間彈性膜片電極兩側壓力相等, 即pH=pL,中間彈性膜片電極不變形,與兩側固定電極之間的電容均為:

式中 d——電極間等效間距;

S——電容器極板面積;

ε——電容器極板間的介電常數。

在傳感器兩側壓力不相等時,中間彈性膜片電極發生微小形變,向低壓側產生一個微小位移Δd,則低壓側的電容變為:

高壓側的電容變為:

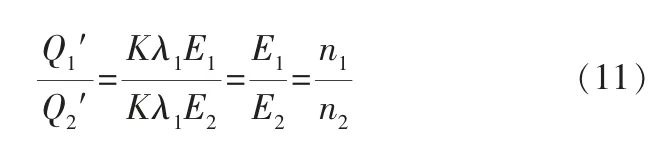

兩側電容之差為:

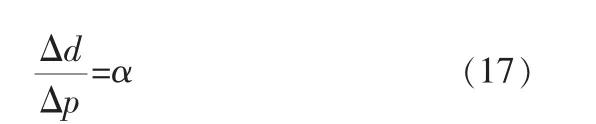

變形量Δd與壓力變送器高低受壓口的壓差Δp(Δp=pH-pL)的函數關系計算特別復雜,這里只需要知道:

其中,α為常量。

由式(16)、(17)可推導出:

壓力變送器、電磁流量計這類檢測量與被測量成正比的檢測儀表,通常發生故障造成的數據變化是等比例變化的。 泵試驗臺在不借助外力的情況下, 利用旋轉離心泵揚程與轉速的動態關系,能夠發現一些壓力傳感器出現故障的端倪。

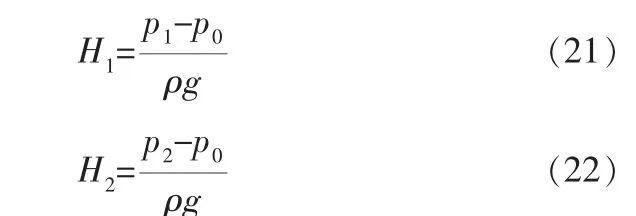

旋轉離心泵揚程與轉速的平方成正比[2],即:

其中,H1、H2為轉速n1、n2對應的兩個揚程。

旋轉離心泵的揚程由壓力水頭、位置水頭和速度水頭[2]構成,通過管道布置和管徑選擇,位置水頭和速度水頭可為零,這樣泵的揚程就只剩下壓力水頭了,在轉速n1、n2下的揚程分別為:

其中,p1、p2分別對應轉速n1、n2時泵的出口壓力;p0為泵的入口壓力,在轉速n1、n2時均不變。

旋轉離心泵的揚程轉速特性有:

現在由于出口壓力變送器故障,出口壓力測量出現了等比例變化故障,設比例系數為β,這時揚程之比為:

4 扭矩測量的基本原理和故障發現

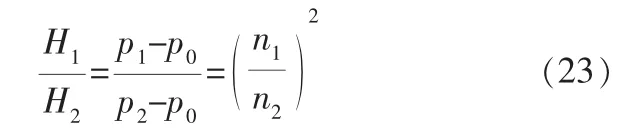

實驗室扭矩測量采用的是扭矩儀,扭矩儀是基于彈性軸扭轉變形法,其工作原理如圖3所示。

圖3 扭矩儀工作原理

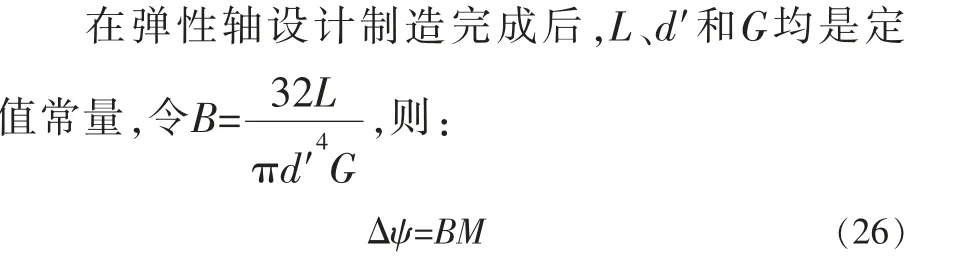

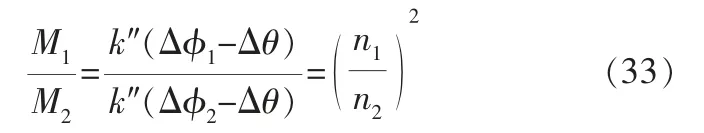

扭矩儀旋轉軸是彈性軸,在彈性軸的彈性形變內,扭轉角Δψ與扭矩M的關系為:

式中 d′——彈性軸的直徑;

G——彈性軸的剪切彈性模量;

L——彈性軸的長度。

由式(26)可知,彈性軸的扭轉角與所受到的扭矩成正比, 只要檢測出了彈性軸的扭轉角,就能計算出彈性軸所受到的扭矩。

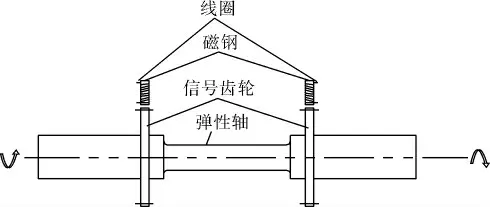

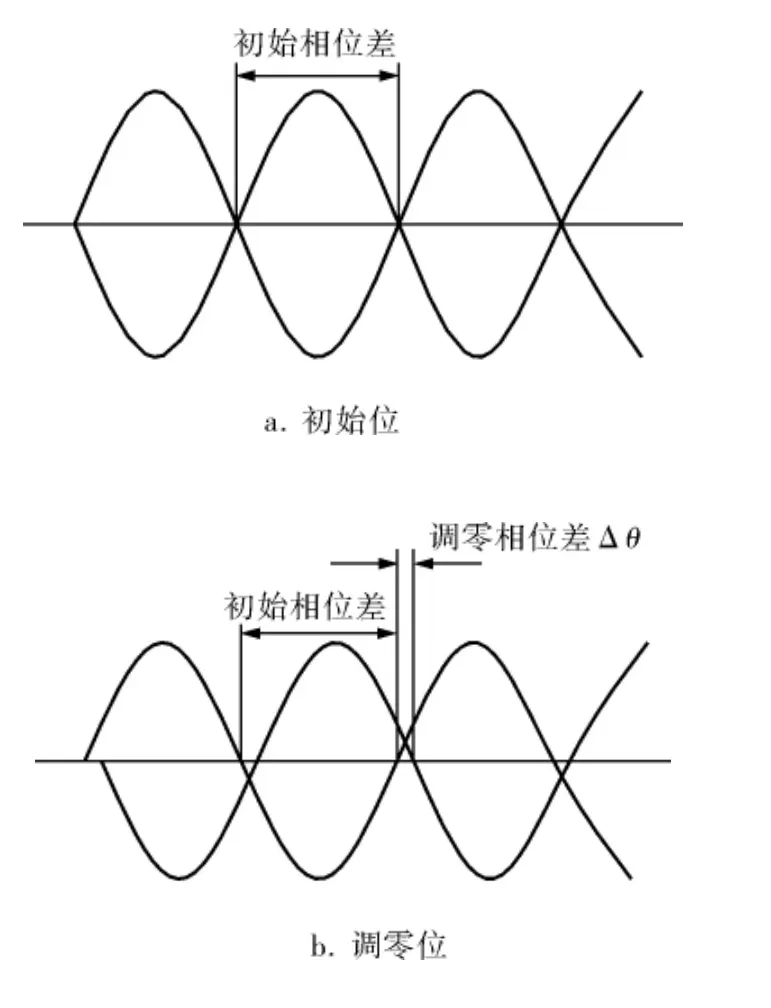

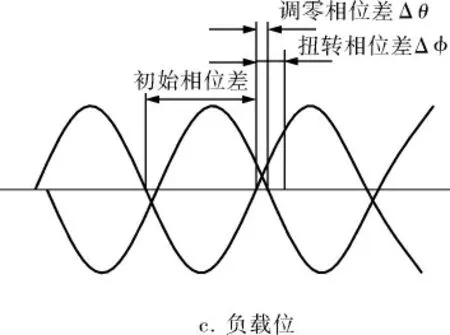

為了測出彈性軸的扭轉角,在彈性軸兩端各裝一只信號齒輪,在信號齒輪的上方各裝有一只磁電檢測裝置(包括磁鋼和線圈),當彈性軸旋轉時,信號齒輪的齒頂和齒底交替掃過磁電檢測裝置,通過氣隙磁導在兩只磁電檢測裝置的線圈中感應出交流電信號,在彈性軸完全靜止不受扭轉時,兩組交流電的初始相位差大約為180°,如圖4a所示。 在彈性軸動態扭轉調零時,由于彈性軸自身轉動慣量、機械加工間隙等隨機誤差,兩組交流電的相位差會發生微小變化,如圖4b所示。 在彈性軸拖動負載時,兩組交流電的相位差會再次發生變化,如圖4c所示。

圖4 兩組交流電的相位差

兩組交流電相位差的大小正比于彈性軸扭轉角的大小,只要檢測出了相位差,就能知道扭轉角的大小,然后通過式(26)便能計算出扭矩。

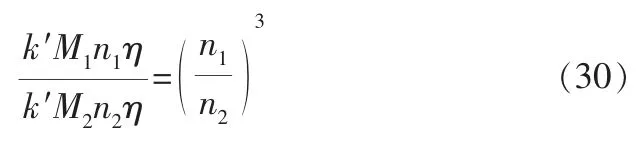

扭矩的測量故障可以通過旋轉離心泵的動態特性來發現,旋轉離心泵的動態特性之一是水力功率與轉速滿足以下關系[2]:

水力功率與電機軸功率的關系為:

式中 Pf——泵的輸入軸功率;

Pw——泵的水力效率;

η——水泵的水力效率, 在轉速變化幅度不大時可以認為是定值。

泵的輸入軸功率為:

其中,k′為比例常數。

由式(27)~(29)可得:

化簡后為:

即扭矩之比等于轉速之比的平方。

正常測量時,扭矩儀測得的負載扭矩與相位差的關系為:

正常測量時,式(31)成立,即:

化簡得:

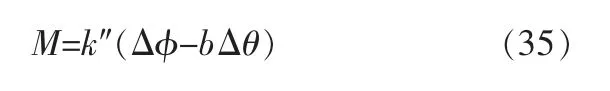

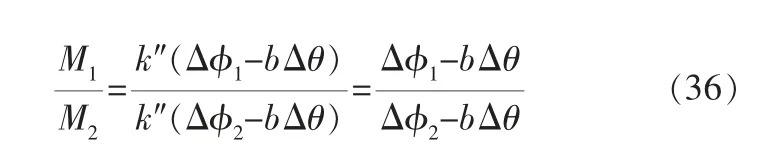

在泵試驗臺, 扭矩儀的故障通常是沒有調零或者沒有正確調零, 表現為Δθ沒有或者不正確,可以通過在Δθ項前增加一個系數b表示, 即Δθ變為bΔθ,則式(32)變為:

這樣,扭矩之比變為:

這樣,只有在b=1(即正確調零時),扭矩之比等于轉速之比平方的關系才成立; 在b≠1時,這個關系并不成立,由此可以判斷扭矩的測量出了問題。

還有另一種方法來判斷扭矩儀扭矩測量是否出現問題。 在泵試驗臺,扭矩儀除測量扭矩之外,還測量角速度(磁電檢測裝置線圈中感應出來的正弦交流電頻率與角速度ω有對應關系),由下式計算出軸功率:

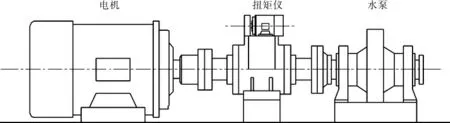

在泵試驗臺,電機、扭矩儀和水泵負載按照圖5布置。

圖5 電機、扭矩儀和水泵位置布置圖

由圖5可以看出, 扭矩儀測量的功率其實就是電機軸端輸出功率P出,而電機軸端輸出功率可以通過電機輸入功率P入乘以效率η′得到,即:

只要知道電機輸入功率和電機效率,就可以計算出電機軸端輸出功率。 在泵試驗臺,電機均由變頻器拖動,變頻器的輸出功率就是電機的輸入功率,并且這個功率數值已經通過數字化傳輸從變頻器傳輸到了測控系統中, 可以參與計算。電機效率可以通過電機銘牌查到,但是需要注意的是電機銘牌上的效率數值是在電氣標準實驗室得到的, 測試時電機輸入的是標準正弦交流電,而變頻器的輸出電源不是標準正弦電,而是等效的高頻方波電,這導致電機的發熱會微微增大,效率微微下降。 經驗表明,在50 Hz頻率下,變頻器拖動電機的效率通常會比銘牌上的標稱值小2%,如銘牌上標稱效率為0.95,則變頻器50 Hz拖動時電機效率會降為0.93, 比較這兩種方法測量得到的功率,如果異常,通常就是扭矩測量出故障了。

在某些測量電功率精度極高的變頻器(例如西門子G120系列變頻器)拖動時,這種方法有著較高的精度, 兩個功率值如果偏差在3%以上,就可以判斷扭矩儀扭矩測量已經出現較大的偏差,需要進行調校了。

5 結束語

測試準確性是泵試驗臺最重要的指標,要保證泵試驗臺的測試準確性,首先要保證的就是各檢測傳感器工作正常。 在泵試驗臺中,機械振動、調校錯誤、不正確使用都會導致傳感器測量發生故障,而如何簡單有效地發現這種隱性故障對于準確性測量極其重要。 筆者從傳感器的基本測量原理著手分析,結合旋轉離心泵的性能特性和泵試驗臺的現狀,提出了檢測傳感器故障的各種方法, 對提高泵試驗臺的測試精度具有重要的意義。