空間環境模擬設備熱沉冷卻控溫流程綜述

楊建斌

(蘭州空間技術物理研究所,蘭州 730000)

0 引言

宇宙空間環境相當于一個無垠的黑體,空間環境的背景熱輻射等效于3 K的黑體輻射,故稱空間環境為冷黑環境[1]。在空間環境模擬設備中采用熱沉模擬空間的這種低溫和黑體環境(冷黑背景);在熱真空環境試驗設備中,也將熱沉作為輻射換熱器,對試驗載荷進行控溫。

空間環境模擬設備的熱沉是具有冷卻介質流道的金屬殼體,其內表面涂有高發射率和高吸收率的黑漆;其溫度可根據模擬的工程需求進行設定。對熱沉進行冷卻控溫的循環系統稱之為熱沉流程,低溫制冷技術為冷卻控溫流程提供了有效的技術手段。熱沉冷卻控溫流程是空間環模設備中重要的系統之一,經過多年的發展應用,形成了多種熱沉冷卻控溫流程,包括采用液氦、液氮、氣體制冷機、氦氣膨脹制冷系統以及蒸氣壓縮制冷循環等多種方式的冷卻控溫流程。目前,模擬地球軌道航天器運行環境熱沉的控溫流程技術已較成熟,但隨著深空探測等航天活動的開展,對熱沉溫度在20 K溫區的空間環模設備的需求逐漸增多,因而,需要可靠經濟的20 K以下冷卻控溫技術提供支撐。航天工程是一種高投入的活動,對地面試驗用空間環模設備同樣更關注功能和性能的實現,對造價和經濟性考慮較少;隨著航天事業的發展和商業航天的興起,經濟性已成為十分重要的因素,這就要求科技人員從經濟性角度對一些成熟的航天技術重新進行審視,尋求滿足技術需求前提下更為經濟可靠的技術方案,熱沉冷卻控溫循環也面臨著同樣的問題。本文對空間環境模擬設備熱沉冷卻控溫流程技術進行總結,提出一些發展思路和建議,以期對空間環境模擬設備的研制提供參考。

1 熱沉冷卻控溫流程研究歷程

建造空間環境模擬設備的需求促進了熱沉冷卻控溫流程的研究和發展。上世紀60年代初,我國同步開展了人造地球衛星研制與空間環境模擬設備的研制,也開啟了熱沉冷卻控溫流程的研究歷程。1968年,KM1、KM2[2-3]設備投入使用,兩者的熱沉溫度均為100 K,均采用開式液氮循環流程冷卻[2-3]。1970年KM3[4]設備完成建造,其熱沉溫度也為100 K,采用單相密閉過冷器液氮循環流程。上海衛星工程研究所1970年建成的KM5設備采用了開式液氮泵循環流程[5]。從上世紀八十年代至21世紀初,隨著航天事業的快速發展,空間環模設備的建造進入噴發期。在此期間,科研人員對熱沉冷卻控溫循環做了大量探索研究工作。北京衛星環境工程所的大型設備KM4[6]和KM6[7-8],上海衛星工程研究所的KM5A[9]和KM5B[10]等設備均采用了單相密閉過冷器循環流程,針對這種流程,除了研究其整體流程和參數匹配[6-8]外,還對循環流程中穩壓元件文丘里管[11-12]、流程循環系統的啟動性能[13]以及循環系統硬件的設計[14]等進行了探討。也有科研人員在一些設備上嘗試了采用閉式負壓過冷器循環將熱沉溫度降至70 K的流程[15]。在小型環模設備和一些中型設備采用了開式液氮循環流程[16-18],但對開式循環的優點重視不夠,相關的研究不充分,影響了該循環在大型環模設備上的應用。

蘭州空間技術物理所研制的ZM4300大型環模設備具備液氮和兩級復疊制冷兩種熱沉冷卻模式[19-20];并且液氮冷卻流程可實現開式循環、液氮倒罐循環、開式液氮泵循環和單相密閉過冷器循環四種模式,為設備操作帶來了很大便利,增加了設備運行的可靠性。以液氮為冷源,采用氮氣為循環介質的氣氮調溫流程,以其熱沉溫度范圍寬(100~473 K)、溫度易調控以及液氮消耗量小等優點得到了重視。KM3及KM4等設備中都設置有氮氣系統,但該系統的功能僅限于熱沉復溫[3,6,9-10],而不是熱沉調溫。KM6設備的氮氣循環系統[21]可將熱沉在173~373 K之間進行調節,首次在國內實現氣氮循環在大型環模設備熱沉調溫中的應用。在熱沉控溫需求的牽引下,科研人員對氣氮調溫流程進行了大量的研究[22-23]。2011年,兩項熱沉氣氮調溫流程的中國發明專利[24-25]獲得授權,并在多臺中大型環模設備上獲得成功應用。

近年來,隨著對20 K溫區熱沉的應用需求逐漸增多,國內也開展了一些相關應用[26-27]和研究[28],但較少。由于對熱沉溫度在203~423 K(-70~150℃)范圍的小型真空環模設備的需求比較旺盛,因而,對蒸氣壓縮制冷循環在這類設備上的應用研究較充分[20,29-30],該循環也得到了很好的應用。也有學者探討了采用半導體制冷對熱沉進行控溫的方式[31],為熱沉控溫開拓了不同的思路。

2 熱沉冷卻控溫流程分析比較

2.1 液氮冷卻控溫流程

液氮是一種較廉價、易獲得且較安全的低溫液體,其沸點為77.35 K(-195.8℃),可為100 K熱沉提供理想的冷卻手段。液氮冷卻流程包括開式沸騰流程、重力供液循環流程、開式泵循環流程、節流泵循環流程、單相密閉過冷器循環流程、減壓蒸發循環流程以及氣氮循環調溫流程等。

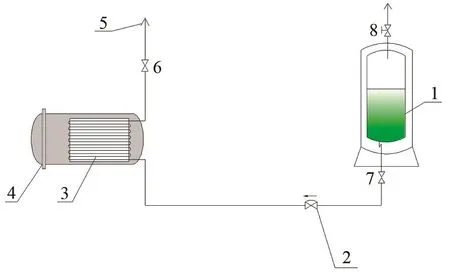

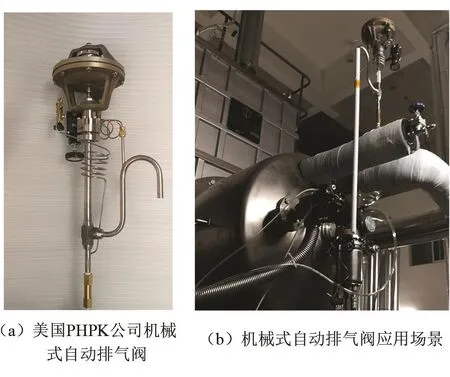

2.1.1 開式沸騰流程

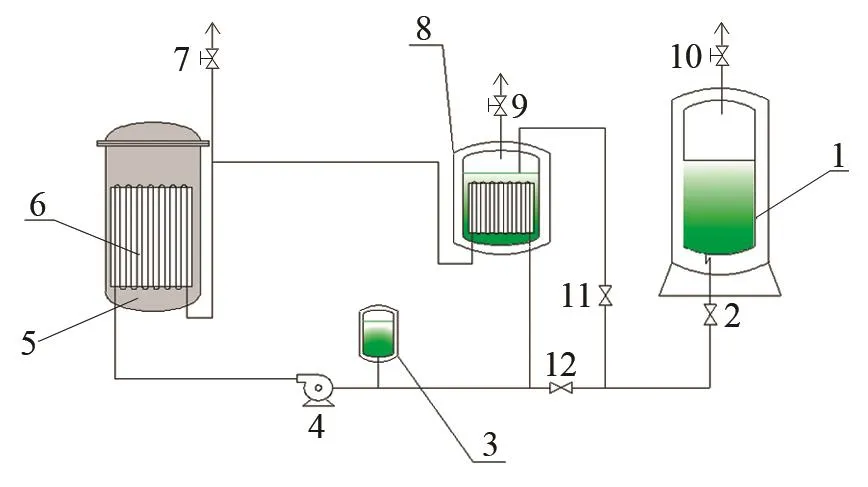

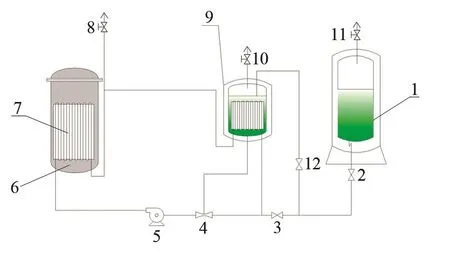

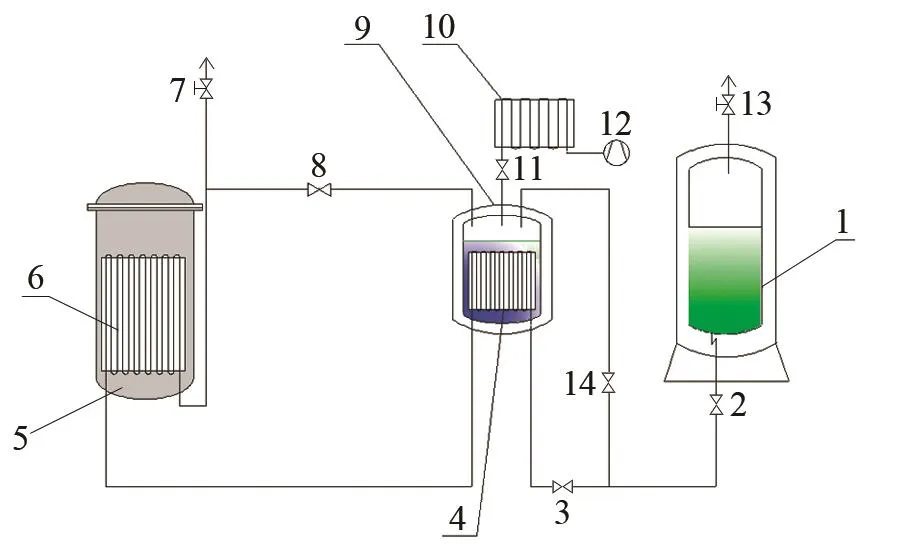

該流程利用液氮儲槽的氣枕壓力和液位靜壓將液氮輸入熱沉,液氮沸騰汽化,再利用液氮汽化潛熱將熱沉冷卻至所需溫度(≤100 K)。流程包括開式液氮沸騰和液氮倒罐供液循環兩種流程,如圖1和圖2所示。

圖1 開式液氮沸騰流程原理圖Fig.1 Liquid nitrogen open boiling cycle process

圖2 液氮倒罐供液循環流程原理圖Fig.2 Liquid nitrogen inverted tank supply cycle process

開式液氮沸騰流程的特點是簡單可靠、熱沉溫度低,缺點是排氣會夾帶未汽化的液體,液氮利用率低。目前直徑在2 m以內的小熱沉幾乎都采用這種流程。液氮倒罐供液流程是開式流程的改良,可將排氣帶出的液氮回收,供液和循環流量可以比較大,可用于試驗熱負荷較大的熱沉和中大型熱沉。缺點是供液罐切換時熱沉溫度波動較大。該流程一般在大型閉式過冷器循環流程中作為應急備用方式。針對開式沸騰流程,通過對熱沉結構的優化設計和排氣的優化控制,既可保證較低的熱沉溫度,又能降低液氮的損失。幾種優化措施如圖3和圖4所示。

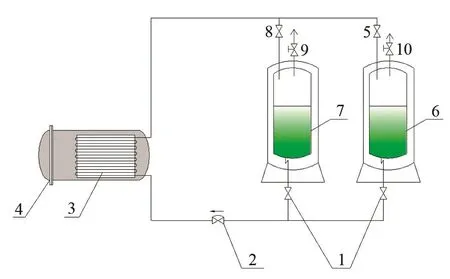

圖3 機械式自動排氣閥及應用場景Fig.3 Mechanical automatic exhaust valve and application scenarios

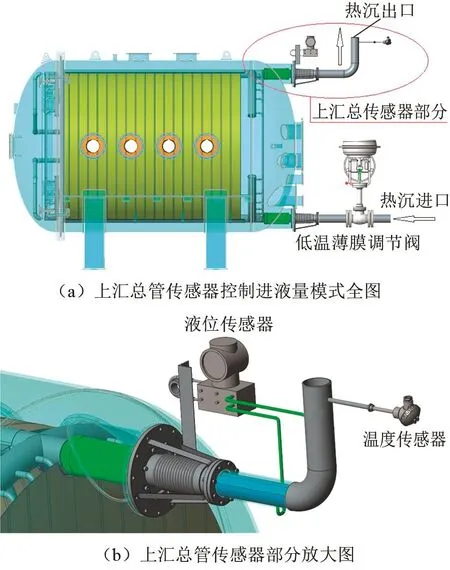

圖3是美國PHPK公司研制的一種機械式自動排氣閥,該閥可以安裝在氮氣排放口,能夠保證液氮不被氣氮帶出,減小液氮損失。該排氣閥在國內早期環模設備的大口徑低溫泵氮氣排口有應用。采用溫度傳感器或液位傳感器信號控制液氮進液流量,可以使熱沉上匯總管中氣液充分分離形成穩定界面,保證排出的氣氮中不裹帶液氮,降低液氮損失,如圖4所示。結合熱沉結構的優化,這種改進的開式流程技術可用于大型環模設備。ZM4300設備[19]熱沉直徑3.8 m,具備多種液氮循環模式,為了降低操作復雜程度,實際運行中常采用開式沸騰模式運行,熱沉溫度完全滿足低于100 K的要求。

圖4 上匯總管傳感器控制進液量模式示意圖Fig.4 The liquid intake control mode by sensor in the upper summary tube

2.1.2 重力供液循環流程

重力供液循環,也稱為熱虹吸(thermo siphon)供液循環,如圖5所示,是采用流體連通器結構,利用重力將液氮輸入熱沉,部分液氮在熱沉流道內吸熱汽化,熱沉和回液管道內流體成為氣液兩相混合物,導致熱沉側流體柱產生的靜壓減小,與供液管道側之間形成壓差,兩側間壓力差推動液氮循環持續進行。重力供液循環流程具有無運動部件、運行穩定可靠、閥門等流程部件用量少、無循環泵軸功廢熱損失、管路簡化、液氮耗量低、投資及維護成本低等優點。唯一的缺點是管路和熱沉流道中可能會產生氣堵,設計時應避免管路在流體上升段出現局部下降段,保證流體水平段沿流動方向保持一定的上升坡度。

圖5 重力供液循環流程原理圖Fig.5 Gravity liquid supply cycle process

國內在小型環模設備及大口徑低溫泵中偶有采用[32-33]重力供液循環流程。國外在大型環模設備中廣泛采用該流程,日本國家太空開發署(National Space Development Agency of Japan)的6 m直徑空間模擬艙采用了重力供液循環[34]。美國在2006年對約翰遜空間中心空間環模實驗室(SESL)的真空罐A進行了改造,采用重力供液流程替代了原來的泵循環流程,保證了熱沉在89 kW的熱負荷下正常工作[35-36],滿足詹姆斯韋伯空間望遠鏡(JWST)的試驗要求。

2.1.3 開式泵循環流程

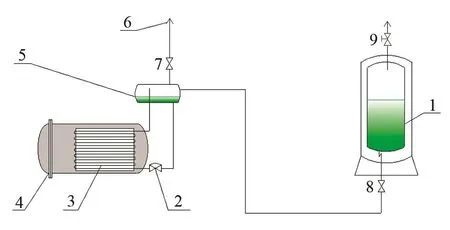

開式泵循環流程采用液氮泵從液氮儲槽中抽取飽和液氮,經過泵增壓后注入熱沉,吸熱后的液氮再返回儲槽,汽化的液氮通過儲槽放空閥排空,未蒸發的液體繼續參與循環。該流程包括泵循環兩相流和節流兩種流程,如圖6、圖7所示。在泵循環兩相流流程中,液氮在熱沉中吸熱后部分汽化成為氣液兩相狀態,回流至儲槽后氣液兩相分離,氣相排空,液相繼續參與循環。該流程的初衷是為了降低儲槽壓力,同時克服開式液氮沸騰流程排氣夾帶液相的缺陷,但循環泵的軸功廢熱也會造成液氮的額外汽化。采用此流程要從功能及液氮耗量兩方面進行權衡,由于液氮汽化潛熱較大(198 kJ/kg),故熱沉穩定工況時液氮汽化量較小,此流程宜采用小流量循環泵以降低泵功率。

圖6 泵循環兩相流流程Fig.6 Pump cycle two-phase flow process

圖7 泵循環節流流程Fig.7 Pump cycle throttling process

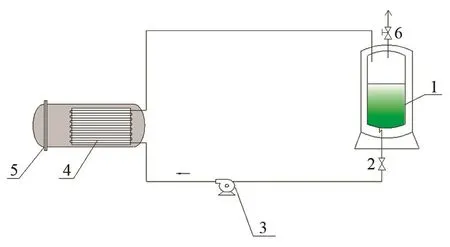

在泵循環節流流程的工質返回儲槽處設有節流閥,以使循環泵與節流閥之間的液氮處于帶壓過冷狀態。單相過冷液氮與熱沉換熱過程不發生相變,只是吸熱后溫度升高,當液氮通過節流閥時,壓力瞬間降低,液體發生閃蒸,部分液體汽化排空帶走熱量,其余液體溫度降低至儲槽壓力下的飽和溫度,在儲槽中成為飽和液體繼續參與循環。該流程循環泵的選擇計算與單相密閉過冷器循環流程基本相同。該流程的優點是,熱沉內換熱過程不發生相變,運行穩定,溫度均勻,不需要過冷器,流程較簡單。缺點是循環泵易發生氣蝕;循環泵輸入的軸功最終轉化為廢熱,會損耗一定量液氮。流程實施時,節流閥應盡量靠近儲槽,儲槽回液管口徑最好加大,以降低比容較大的氣液混合物的流動阻力。液氮泵應盡可能靠近儲槽,最好置于儲槽下方,以保證泵入口的正壓。

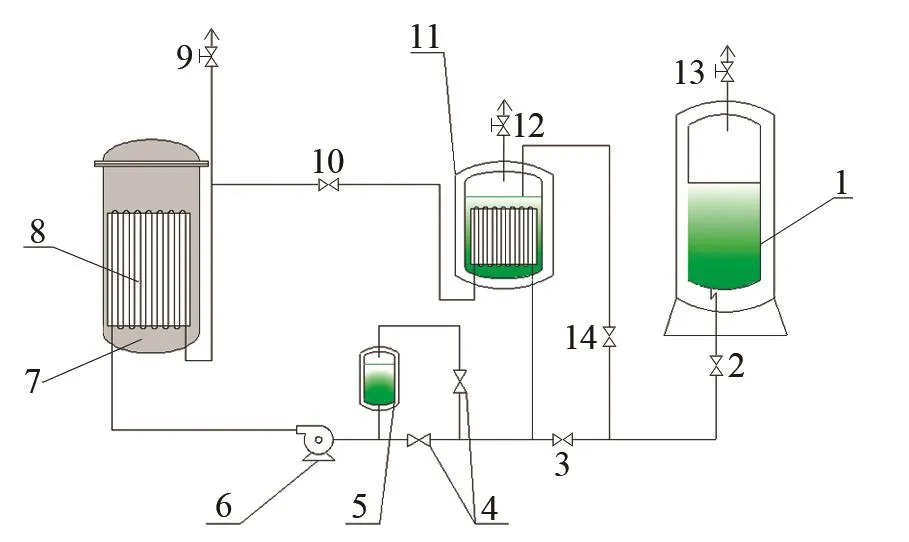

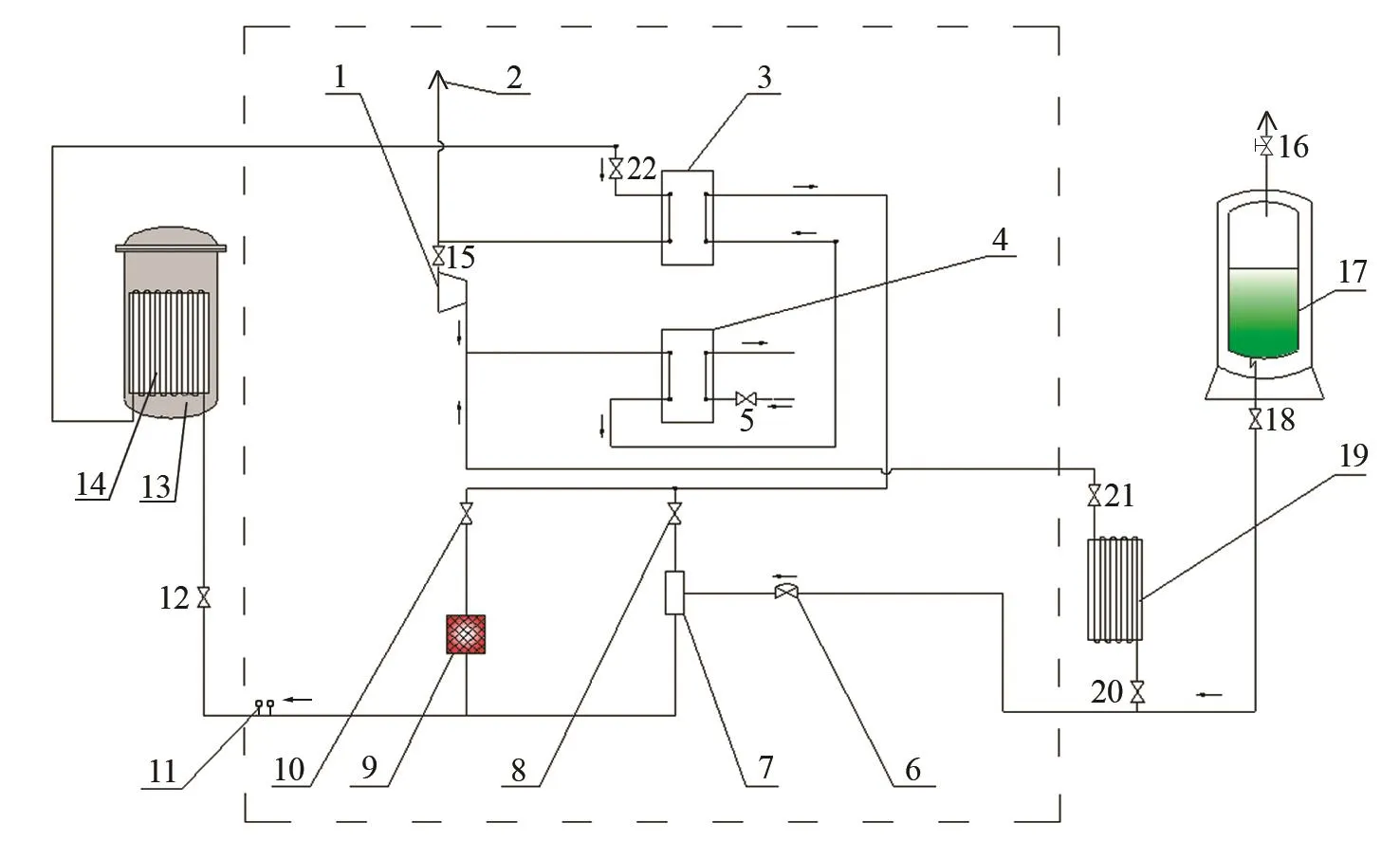

2.1.4 單相密閉過冷器循環流程

國內大中型環模設備的熱沉一般都采用單相密閉過冷器循環流程,該流程的循環工質液氮始終處于過冷液相狀態,利用過冷液氮的顯熱冷卻熱沉,可以使熱沉進出口溫差較小,溫度均勻性好。流程原理如圖8~10所示。

圖8和圖9為典型的單相密閉過冷器循環流程。在流程中,液氮泵提供液體循環的壓頭;在過冷器中,常壓液氮在77 K溫度沸騰蒸發,冷卻循環側的帶壓液氮,使之保持一定的過冷度。背壓杜瓦和文丘利管的功能是保持液氮泵吸入口的基礎壓力,防止泵葉輪發生氣蝕,同時可為循環側補液。該流程運行穩定,可提供大的制冷負荷,適用于大型熱沉以及熱負載較大的熱沉,熱沉溫度均勻性易于保證;缺點是系統復雜,閥門多,從啟動模式到穩定運行模式的切換需要熟練的操作經驗。

圖8 帶背壓杜瓦的單相密閉過冷器循環流程原理圖Fig.8 Cycle process of liquid nitrogen single-phase closed supercooler with back pressure dewar

圖9 帶文丘里管單相密閉過冷器循環流程原理圖Fig.9 Cycle process of liquid nitrogen single-phase closed supercooler with Venturi tube

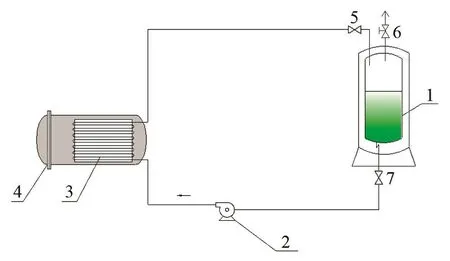

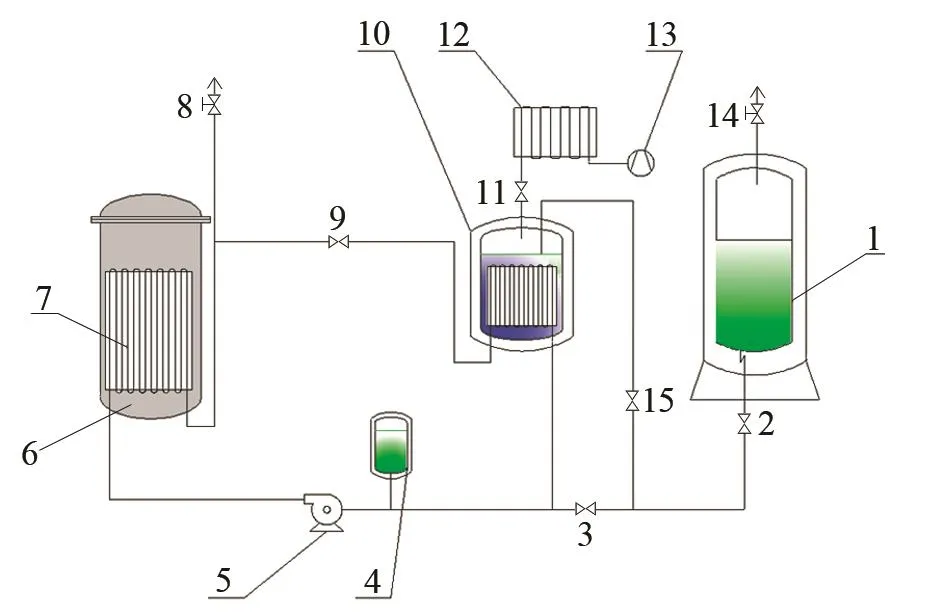

為了降低流程啟動的難度,使之適合自動啟動,對該流程進行了改進,如圖10所示。在背壓杜瓦處設置了一條旁路,啟動階段液氮走旁路,背壓杜瓦串連在泵循環通路中起氣液分離器的作用,保證液氮泵能夠吸入全液相;待循環側蒸氣基本排凈,液氮泵穩定運轉時,再關閉旁路啟用背壓杜瓦模式。改進流程可以十分容易地實現流程的自動啟動,降低了操作的難度。蘭州空間技術物理所研制的ZM5600和KM6500設備應用該改進流程實現了流程自動啟動運行。

圖10 改進型單相密閉過冷器循環流程原理圖Fig.10 Improved cycle process of liquid nitrogen single-phase closed supercooler with back pressure dewar

2.1.5 液氮減壓蒸發流程

在一些特殊場合,為了獲得更低的熱沉溫度,可以應用圖11和圖12的液氮減壓蒸發流程。該流程在過冷器排氣口抽氣,以降低蒸發側液氮沸騰溫度,從而將循環側的液氮冷卻至更低溫度。液氮三相點溫度為63.15 K,蒸氣壓為12.53 kPa,故采用真空泵使液氮蒸發壓力維持在101 kPa到15 kPa之間,可以獲得從64~77 K的蒸發溫度。

圖11 液氮減壓蒸發泵循環流程Fig.11 Liquid nitrogen vacuum evaporation process with pump cycle

圖11是在單相密閉過冷器循環流程的基礎上,在過冷器排空口增加了抽氣裝置以實現液氮減壓蒸發,該流程適用于小型環模設備。大型環模設備氮氣蒸發量巨大,使用該流程時會造成抽氣機組龐大,經濟性不佳。需要注意的是該流程中液氮泵的輸入的軸功轉化的廢熱是一項很大的熱負荷,會使過冷器的蒸發量急劇增加,從而增加真空系統的抽氣負荷。因而,在滿足換熱流量需求的前提下,選擇的液氮泵流量和揚程應盡量小,以降低泵軸功輸入帶來的額外熱負荷。

為了避免圖11所示流程液氮泵軸功輸入造成的熱負荷,可以采用圖12所示的流程。該流程的循環原理為:儲槽中的飽和液氮在氣枕壓力驅動下進入過冷器換熱器內,與過冷器蒸發側的減壓蒸發液氮進行換熱,使換熱器內液氮溫度降至70 K以下。該過冷液氮再對熱沉進行冷卻,被熱沉加熱后經節流閥降壓,再流入過冷器蒸發側完成循環。此流程穩定運行的關鍵在于兩點:一是根據所需熱沉溫度控制好過冷器蒸發壓力;二是控制好節流閥的節流壓差和輸入換熱器的液氮量。

圖12 液氮減壓蒸發開式循環流程Fig.12 Open cycle process of liquid nitrogen vacuum evaporation

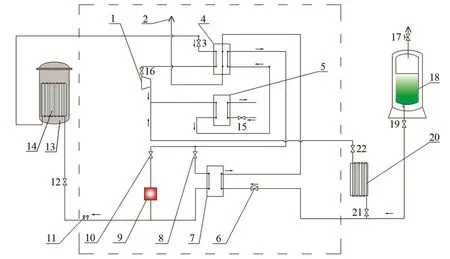

2.1.6 氣氮循環調溫流程

空間環模設備的熱沉除了模擬空間100 K冷黑背景外,有時還須要維持在100~473 K的某一溫度值,以完成試驗載荷的各種熱試驗。氮氣是可以勝任在如此寬范圍內控溫的工質,經過多年實踐,已經研究出性能優良、經濟性好的氣氮循環調溫流程。圖13[24]、圖14[25]給出了兩種氣氮循環調溫流程。流程采用氮氣作為循環工作介質,通過風機使氮氣在密閉循環系統中循環流動,冷卻或加熱熱沉,使熱沉在100~473 K寬范圍調溫;高溫循環時采用電加熱器對氮氣進行加熱控溫,低溫循環時采用液氮對氮氣進行冷卻控溫;利用回熱器回收流出熱沉的氮氣冷量(或熱量),降低流程能耗和運行成本;同時,回熱器的使用使得進入循環風機的氮氣處于常溫狀態,改善了風機的使用環境,提高了風機的運行可靠性;由于循環所需的壓差較小(一般在0.05 MPa以內),采用壓比1.2左右的高轉速離心風機作為循環風機,在0.1~0.6 MPa壓力下循環氮氣,使氮氣的密度和雷諾數(Re)增大,從而增大換熱系數,提高熱沉的升降溫速率(一般不小于1 K/min),更好地滿足空間環境模擬試驗的需求。此循環中蒸發的氮氣均以常溫狀態排出,液氮的蒸發潛熱和絕大部分顯熱被充分利用,可利用的冷量比液氮潛熱增加近一倍;熱沉冷卻工況風機壓縮熱被冷卻水帶走,不額外消耗液氮。廢氮氣常溫狀態排出對環境不造成影響。

圖13 氣液混合式氣氮循環調溫流程Fig.13 Vapor-liquid mixture gas-nitrogen cycle temperature regulation process

圖13和圖14兩個流程的區別主要在于圖13所示流程在制冷工況下會間斷排氣,造成循環壓力波動;圖14流程的制冷循環穩定,但由于增加了液氮換熱器,并且要使用三通道回熱器,流程復雜程度和設備投資相對增加。圖13流程在國內小型、中型和大型空間環模設備上均獲得了應用。有用戶將此流程應用在熱沉100 K模式下長期穩定運行,熱沉性能與單相密閉過冷器流程熱沉性能相當。國外的氣氮調溫流程一般不用回熱器,風機可以在高溫、常溫和低溫工況下工作,如圖15所示。但筆者認為,采用回熱器、風機一直在常溫工況下工作的流程,在液氮冷量利用效率等方面更有優勢。

圖14 氣液換熱式氣氮循環調溫流程Fig.14 Vapor-liquid heat transfer gas-nitrogen cycle temperature regulation process

圖15 無回熱器氣氮循環調溫流程Fig.15 Gas-nitrogen cycle temperature regulation process without regenerator

2.2 20 K溫區熱沉的冷卻流程

在地球軌道運行的航天器的表面溫度在300 K左右,故以100 K的熱沉溫度模擬3 K的宇宙背景所帶來的誤差在1%以內[1]。而在深空探測和一些如低溫光學系統等試驗中,100 K熱沉已無法滿足要求,熱沉溫度必須達到20 K或更低。因此,必須采用相應的技術途徑。

2.2.1 開式液氦冷卻流程

開式液氦冷卻流程與前述開式液氮冷卻流程基本相同,由液氦熱沉、液氦儲槽、杜瓦管路和超低溫閥門等組成。開式液氦冷卻流程簡單可靠,工藝成熟,可獲得10 K以下熱沉溫度。但該流程液氦消耗量巨大,且無法循環利用,導致試驗成本高昂。為了減少熱沉在降溫過程中的液氦消耗量,應先將液氦熱沉用液氮預冷至90 K以下,然后排空,再用冷氦氣將熱沉內殘留液氮吹干凈;用冷氦氣吹掃置換熱沉中殘留的氮氣,之后再注入液氦,逐漸將熱沉溫度降至所需溫度[26]。北京航空航天大學宇航學院為了進行發動機羽流試驗研究,建造了直徑4.1 m、總長9.9 m的液氦熱沉,采用開式液氦冷卻流程,液氦熱沉表面平均溫度低于10 K,最低可達4.2 K。發動機羽流試驗時,預冷消耗了2 500 L液氦,穩態工況下的液氦耗量為2.9 L/s(362.5 g/s)。800 s的發動機羽流試驗需要約5 000 L液氦[27],液氦消耗量巨大。

2.2.2 大型氦制冷系統冷卻流程

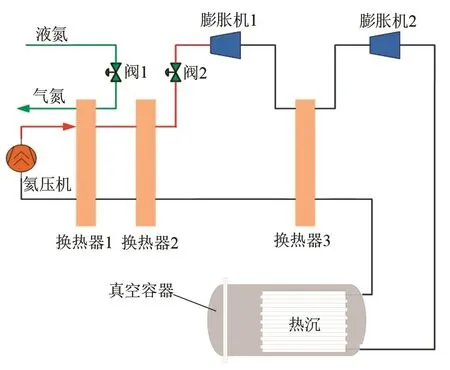

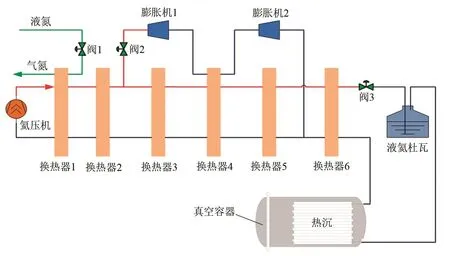

對于頻繁運行的大型20 K熱沉,較合理的方案是采用基于逆布雷頓循環和焦耳-湯姆遜效應的大型氦低溫制冷系統作為熱沉的冷卻手段。該制冷系統可以在4~20 K間提供數十千瓦穩定的冷量。采用圖16所示液氮預冷兩級膨脹氦氣冷卻流程可以將熱沉冷卻到10 K以下;采用圖17所示液氮預冷兩級膨脹液氦冷卻流程可以將熱沉冷卻至4 K左右。

圖16 液氮預冷兩級膨脹氦氣冷卻循環流程Fig.16 Liquid nitrogen pre-cooling two-stage expansion helium gas cooling cycle process

圖17 液氮預冷兩級膨脹液氦冷卻循環流程Fig.17 Liquid nitrogen pre-cooling two-stage expansion liquid helium cooling cycle process

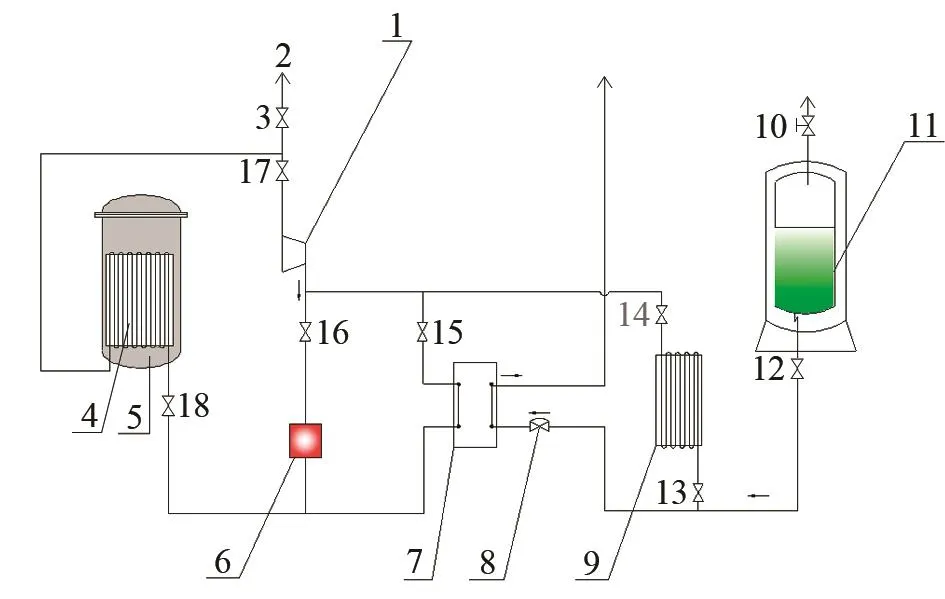

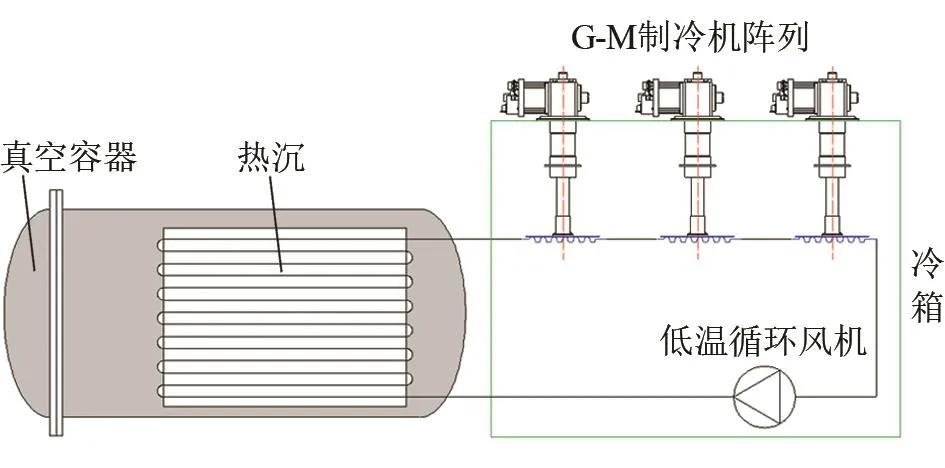

2.2.3 小型低溫制冷機冷卻

對于尺寸在1 m以下的小型熱沉,可采用商品化的兩級GM制冷機達到很好的冷卻效果。該冷卻流程有兩種方式:一種是將熱沉直接安裝在GM制冷機的二級冷頭上,利用導熱方式降低熱沉溫度;另一種方法是采用低溫循環風機,建立獨立于制冷機循環的氦氣循環系統[37],將數臺制冷機的冷量通過循環氦氣傳輸至熱沉,對熱沉進行冷卻,如圖18所示。

圖18 GM制冷機氦氣循環冷卻原理圖Fig.18 Helium cycle cooling process with GM crycooler

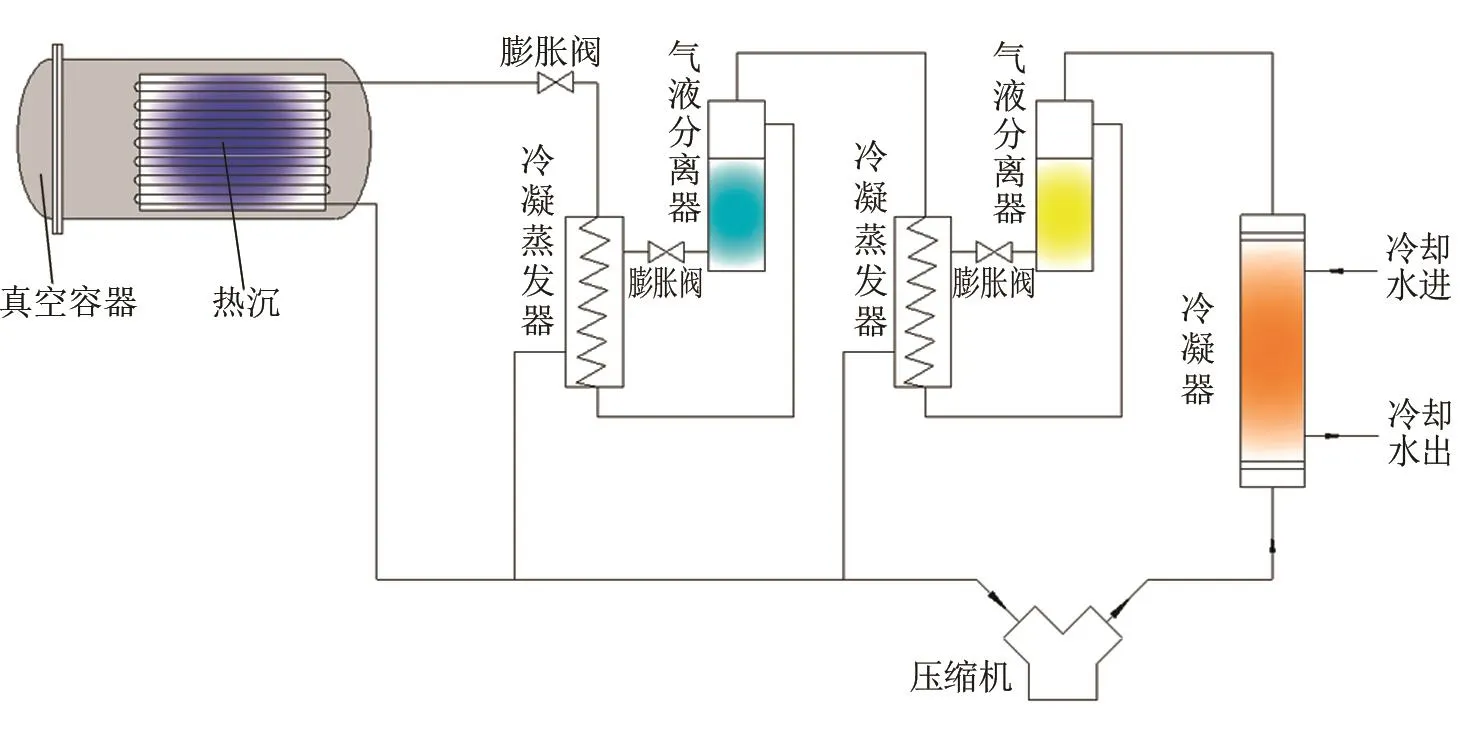

2.3 蒸氣壓縮循環制冷控溫流程

許多小型熱真空環模試驗設備要求熱沉溫度在203~423 K(-70~150℃)內可調,為此,大量應用了復疊式蒸氣壓縮循環制冷對熱沉進行控溫。

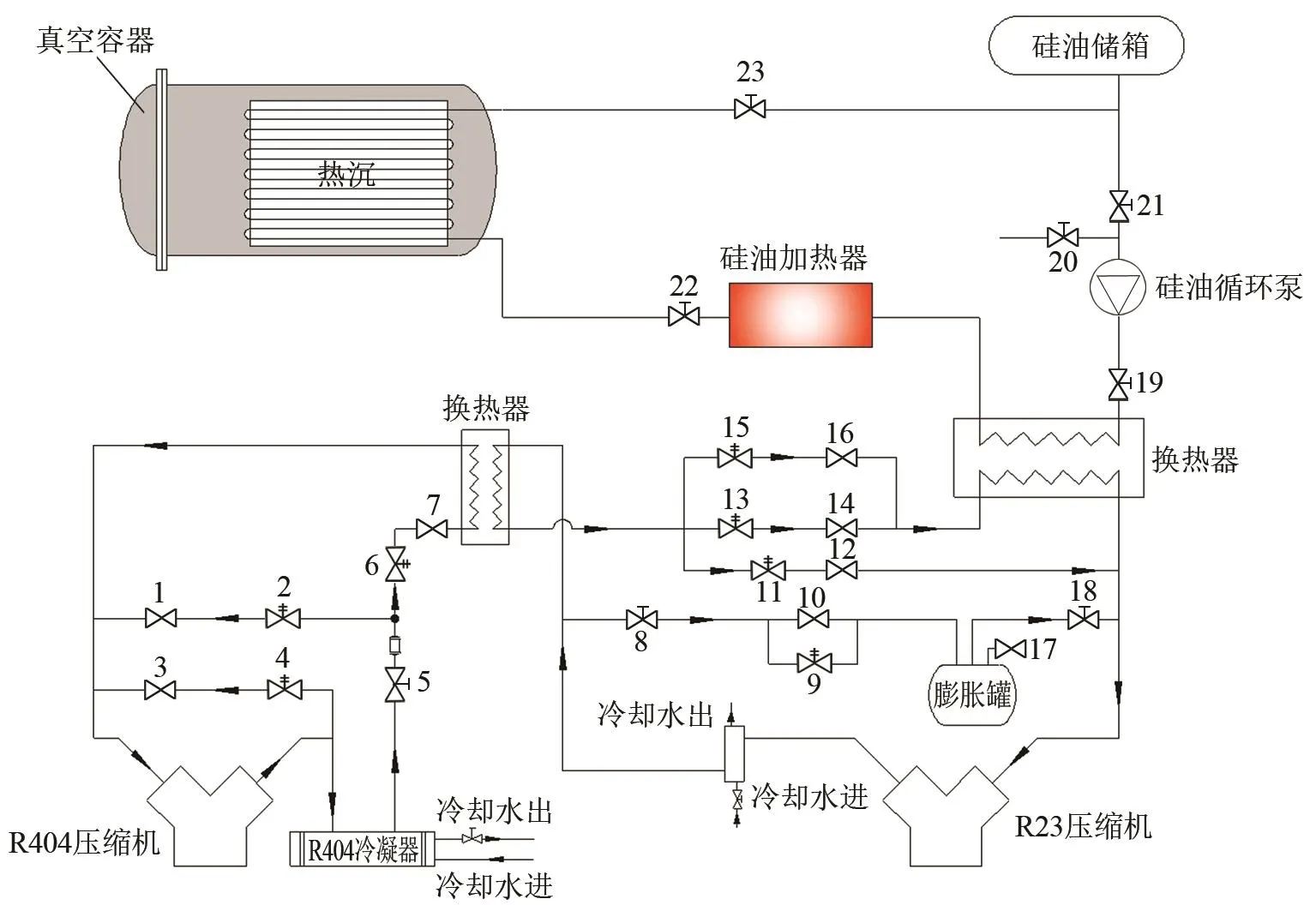

2.3.1 二級復疊制冷-載冷介質循環流程

采用二級復疊蒸氣壓縮制冷循環,制冷溫度可達193 K(-80℃)左右。近年來,隨著寬溫區導熱介質全氟聚醚和硅油(傾點不高于193 K,沸點可達453 K(150℃))的應用,成功開發了一種采用二級復疊制冷,導熱介質對熱沉調溫的流程,可將熱沉在203~423 K內任意溫度點精確控溫,控溫精度優于1 K,如圖19所示。在流程中,熱沉依賴復疊機組的低溫級蒸發器制冷獲得低溫,采用電加熱器進行高溫控溫。由于對復疊機組采取了一系列完善的控制策略,熱沉從高溫423 K到低溫的降溫過程直接采用制冷機冷卻,制冷機運轉穩定,不會出現超壓或超溫現象,溫度控制精度較高。有一些采用復疊制冷的環模設備以無水乙醇作為載冷介質,但由于無水乙醇沸點低、易揮發、易燃,只能在低溫工況對熱沉進行控溫,目前已經很少采用。

圖19 二級復疊制冷-載冷介質循環流程Fig.19 Two-stage cascade refrigeration-secondary cooling medium cycle process

2.3.2 自復疊制冷直冷循環流程

對于一些限制應用液氮冷卻的小型設備,為了使熱沉能達到123~143 K的溫度,采用了如圖20所示的多級自復疊制冷流程,將熱沉作為制冷系統的蒸發器,制冷工質直接在熱沉管路中循環。該流程的優點是熱沉可達到較低的溫度,不依賴于液氮供應;缺點是熱沉溫度均勻性較差。

圖20 自復疊制冷直冷流程Fig.20 Direct cooling process of auto-cascade refrigeration

3 總結與展望

(1)經過多年發展,100 K熱沉冷卻技術已十分成熟,有多種流程可供選擇。工程應用中應根據環模設備功能需求和規模,優選技術合理、組成簡單、運行可靠、維修方便的流程方案。在滿足功能的前提下,配合熱沉結構的優化,應該優先考慮采用開式液氮流程、重力供液流程以及回熱式氣氮循環等流程,盡可能降低液氮用量和損耗。

(2)隨著傳感器技術、控制技術的進步和熱沉設計制造技術的創新,開式液氮流程和重力供液流程在大型空間環模設備上可以得到很好的應用,在保證設備功能性能的前提下可大幅降低設備造價、運行成本和維護成本。

(3)在深空探測需求的牽引下,對深低溫20 K溫區熱沉冷卻流程的需求會逐漸旺盛,在此方面的研究工作十分重要。隨著標準低溫制冷機產品的成熟和成本降低,GM制冷機等在深低溫熱沉降溫冷卻方面的應用潛力較大。