核燃料元件導向管自動鉆孔裝置研制及鉆孔工藝研究初探

胡 煜 陳天野 代志兵

(中核建中核燃料元件有限公司,四川 宜賓 644000)

從20 世紀80 年代后期至今,我國核燃料領域對于導向管流水孔鉆孔,在方法和手段上創新不夠,一直采用手工操作臺鉆加工導向管流水孔方法。過程中,鉆削速度只能選定有限幾種,并且在鉆削速度確定后,鉆削進給速度只能采用人工控制方法,鉆孔自動化程度不高、效率較低;鉆孔后孔邊緣毛刺嚴重,后續人工去除毛刺工作量大。因此,為了滿足導向管流水孔鉆孔要求,研制一套導向管自動鉆孔裝置并開展導向管鉆孔工藝研究。通過試驗,確定導向管流水孔鉆削鉆頭、鉆削速度和鉆削進給速度等工藝參數,達到大幅減少鉆削毛刺、滿足流水孔直徑、流水孔位置尺寸和分布角度要求,實現導向管鉆孔自動化的目的。

1 導向管自動鉆孔裝置研制

1.1 總體設計思路

導向管自動鉆孔裝置由鉆孔主軸組件、Z 軸組件、X軸組件、V 型支架組件、夾持定位組件等部分組成,實現對導向管自動鉆孔時的支撐、夾持、旋轉、移位、壓緊,鉆孔參數可以調整。鉆孔主軸組件安裝在Z 軸組件上,實現鉆孔功能。鉆削深度最小:(0~5)mm。Z 軸組件實現鉆頭上、下進給移動和鉆孔深度定位功能。采用伺服電機和精密絲杠組成傳動系統,由雙滑塊直線導軌、滾珠絲桿、光柵尺等組成運動軸[2];其重復定位精度;行程:1780mm。夾持定位組件對導向管實施夾持和軸向定位,實現導向管軸向移動、角度旋轉等定位功能。V 型架和支撐架實現對導向管沿軸向的支撐和定位,在鉆孔時支撐并壓緊工件。

1.2 自動鉆孔裝置主要構成

鉆孔主軸組件上的高速主軸電機通過固定板定位連接在雙滑塊直線導軌上形成Z 軸組件,向下移動實現鉆孔并限制鉆孔深度。其轉速500-12000RPM,額定功率2.2KW,最大轉速力可以達到1.2N.M。鉆頭使用氣動夾頭,可以安裝不同的鉆頭。在鉆孔過程中通過程序設定自動更換不同的鉆頭,鉆削出¢1mm~¢5mm 的孔。在鉆孔時壓緊塊將導向管壓緊在V 型支架中,可以防止鉆孔時導向管軸向竄動和徑向轉動,保證鉆孔同心度及鉆孔尺寸要求。其中,壓緊塊材料使用聚氨酯,防止損傷導向管表面。

X 軸組件由防護罩內的兩個雙滑塊直線導軌、滾珠絲桿、光柵尺組成運動軸,實現導向管沿X 軸方向在不同位置處鉆孔,其光柵尺分辨率:1um[3]。選用雙滑塊直線導軌和滾珠絲桿組成鉆孔主軸組件運動軸,為鉆孔提供向下的動力,其土0.02mm 重復定位精度可以保證較高的鉆孔定位精度和鉆孔尺寸[4]。V 型支架在鉆孔時起支撐導向管作用。確保鉆孔時對中,保證鉆孔位置尺寸和偏差以及和分布角度和偏差。夾持定位組件可以通過程序設定調整中心高度,以便與V 型支架的中心高度相一致。可以選擇夾持¢1mm~¢5mm 等范圍內不同直徑的鉆頭。

2 鉆孔工藝研究

2.1 鉆孔工藝試驗

2.1.1 試驗目的

選擇不同的鉆頭頂角大小,設定較大范圍鉆削速度并匹配不同鉆削進給速度進行鉆孔。檢查鉆孔后孔邊緣毛刺形態和大小,分析鉆頭頂角角度、鉆削速度、鉆削進給速度等三個主要參數對導向管鉆孔表面質量尤其是鉆削毛刺的影響。通過試驗,探索鉆頭頂角角度和鉆削轉速及匹配的鉆削進給速度范圍。

2.1.2 試驗條件

根據鉆削理論分析及對鉆削毛刺形成機理研究的成果,鉆頭的頂角大小是決定鉆削毛刺產生的重要因素[5]。在試驗中采用¢2.4mm 硬質合金標準鉆頭。考慮到導向管壁厚、外徑、材質等已經確定,并參考目前手工鉆削流水孔的鉆削速度為2000rpm 等實際情況,選擇在800 ~4000 rpm 鉆削速度范圍內匹配0.05 ~0.65 mm/s 鉆削進給速度兩組參數內開展鉆孔試驗。

2.1.3 試驗及結果分析

鉆頭頂角角度選擇為118°,鉆削速度800~4000rpm范圍和匹配的鉆削進給速度0.05~0.65mm/s,試驗結果表明:

(1)使用頂角角度為118°的鉆頭,在800~4000 rpm鉆削轉速和0.05~0.65 mm/s 進給速度條件下鉆孔,試樣均顯示孔內、外側有明顯的嚴重的金屬翻邊和殘留,表現為毛刺凸出流水孔,并附著在孔周圍,毛刺大并且密集,伴隨“蓋帽”形狀毛刺(孔“翻蓋”)和翻邊,且翻邊嚴重。

(2)部分孔呈橢圓或心形形狀;孔內柱面不光滑,見圖1-2。

圖1 孔翻蓋和橢圓成型

圖2 橢圓成型和孔邊積瘤

(3)當鉆削速度達到4000rpm 時,試樣等孔內壁顯現明顯的臺階狀或鋸齒狀鉆痕,孔邊積屑瘤明顯增加見圖3-4。

圖3 孔邊毛刺

圖4 孔內壁粗糙、不光滑

(4)當嘗試繼續提高鉆削速度達到6000rpm 時,鉆頭與管表面摩擦產生火星,存在安全隱患,不再嘗試更高鉆速進行試驗。

分析和結論:使用頂角角度為118°的鉆頭,主要在流水孔出孔處產生鉆削切出進給的毛刺,形態為“蓋帽”和較嚴重的翻邊毛刺,即處于切削運動刀具切削刃毛刺分類體系中所講的Ш 型毛刺形態[6]。

鉆頭頂角角度選擇為140°,按照鉆削速度800~3000rpm 范圍和匹配的鉆削進給速度0.05~0.65mm/s 進一步試驗,其它試驗條件不變,試驗結果表明:

(1)使用頂角角度為140°的鉆頭,在800 rpm~3000 rpm 鉆削轉速和0.05mm/s~0.65 mm/s 進給速度條件下鉆孔,試樣流水孔內、外側均無明顯金屬翻邊和金屬殘留;孔呈圓形且形狀規整;孔內柱面均勻光滑,孔加工區表面無變形,見圖5-6。

圖5 孔內部表面質量

圖6 孔外表面質量

(2)放大檢查流水孔,發現鉆削切出進給方向的孔邊

仍然有毛刺,但無嚴重的“翻蓋”和大的翻邊毛刺,毛刺形態處于Ⅱ型毛刺狀態,即切削運動-刀具切削刃毛刺分類體系中所講的泊松毛刺[7]。

(3)同時,目視并借助內窺鏡檢查發現,相比較而言,在1500~2500rpm 鉆削轉速并匹配0.15mm/s~0.25 mm/s進給速度條件下鉆孔,孔的表面狀況更好一些。

分析和結論:(1)在實際鉆削過程中,鉆削毛刺的產生受到綜合因素的影響。這些綜合因素包括鉆頭結構形狀和尺寸、鉆頭材質、被鉆削材料、鉆削速度和鉆削進給速度等等。當確定了被鉆削材料材質和壁厚、鉆孔直徑、鉆頭材質等條件后,鉆孔質量尤其是毛刺產生的形態和大小就主要由鉆頭頂角角度、鉆削速度和鉆削進給速度三個因素決定[8]。(2)針對試驗顯示出在1500~2500rpm鉆削速度和匹配0.15~0.25 mm/s 鉆削進給速度條件下鉆孔表面質量更好的結果,結合鉆削理論和鉆削毛刺形成機理,分析認為產生這樣的效果原因在于:a.當將鉆頭頂角角度由標準的118°增大至140°時,鉆頭主切削刃形狀呈凹曲線形,有利于切削折斷;而被鉆削的導向管壁厚很薄,故不容易產生大的毛刺。b.由于被鉆削導向管延伸率大且管壁很薄,較高的鉆削速度匹配很小的鉆削進給速度會延長鉆頭與導向管流水孔相互摩擦的時間,使得熱量急劇升高而不能快速散熱,反而導致切削毛刺很不容易脫落并粘在孔邊。因此,增大鉆頭頂角角度,在鉆削導向管流水孔時,有利于減少鉆削導向管流水孔所產生的毛刺。試驗結果說明使用頂角角度為140°的鉆頭和適宜的鉆削速度和鉆削進給速度鉆頭更能夠鉆削出一個理想的、表面質量更優的流水孔。

2.2 手動自動鉆孔對比試驗

2.2.1 試驗目的

對比驗證自動鉆孔流水孔表面質量及毛刺去除能否滿足要求。

2.2.2 試驗條件

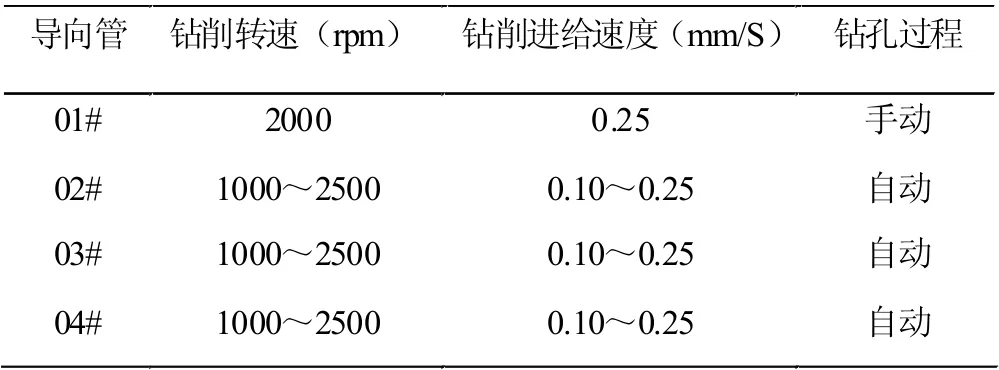

采用4 支全長導向管,選擇頂角角度為140°的¢2.4mm 硬質合金鉆頭,分別以手動方式鉆孔1 支,以自動方式鉆孔3 支,試驗方案見表1。

表1 流水孔鉆孔對比試驗方案

2.2.3 試驗和結果分析

使用工業內窺鏡檢查流水孔內表面毛刺。在采取去除毛刺工藝前,導向管流水孔內部均有微小毛刺,但都是不明顯和不大的毛刺。檢查表明,導向管流水孔外表面均無毛刺,自動鉆孔條件下流水孔毛刺要稍少,狀況更好一些。在采取去除毛刺工藝對比,導向管內部流水孔毛刺較容易去除,見圖7-8。

圖7 導向管流水孔內部質量

3 結論

圖8 導向管流水孔內部質量

新研制的導向管自動鉆孔裝置實現了鉆削導向管流水孔時支撐、夾持、旋轉、移位、壓緊和按照設定參數自動鉆孔的功能和目的。探索了自動鉆孔的工藝流程,通過選擇鉆頭、鉆削速度并匹配適宜的鉆削進給速度,找到了適宜的鉆孔參數范圍,使得自動鉆孔后流水孔質量、流水孔直徑能夠滿足技術要求。

鉆孔工藝過程表明:(1)自動鉆孔裝置運行平穩、定位精確、操作便捷、安全防護到位,能夠滿足導向管流水孔鉆孔技術要求。(2)使用140°硬質合金標準鉆頭,在1500~2500prm 轉速并匹配0.10~0.25mm/s 鉆削進給速度條件下自動鉆孔要優于手工鉆孔,導向管流水孔的外表面上不會產生毛刺,滿足技術要求;內表面均會產生少量的毛刺,仍然需要手續采取去除毛刺工藝去除孔內表面毛刺。(3)采用自動鉆孔裝置鉆孔,導向管無凹陷變形,流水孔周邊無裂紋,導向管表面無劃傷。