航空發動機晶體測溫技術應用研究

周 峰 歐陽永杰 王龍南 童 劍 張一飛

(1、中國航發湖南動力機械研究所,湖南 株洲 412002 2、重慶大學光電工程學院,重慶 400044 3、北京飛機維修工程有限公司,北京 100621)

1 概述

航空發動機的研制是一項涉及空氣動力學、工程熱物理、傳熱傳質、機械、強度、傳動、密封、電子、自動控制等多學科的復雜綜合性系統工程,必須依托先進的測試方法,進行大量的試驗來驗證性能及可靠性。在發動機研制過程中,渦輪葉片、燃燒室機匣、渦流器等高溫構件燒蝕甚至斷裂等故障的發生,滑油系統故障、軸承異常磨損、封嚴裝置碰磨等現象也時常出現,這些故障通常會導致構件、盤腔溫度異常升高,甚至損壞構件表面;很多發動機轉速高、尺寸小、結構復雜,對于轉子構件、復雜結構的熱端部件表面溫度測試(如狹小腔體的溫度測試),很難獲取溫度數據,這使得高溫測量成為發動機測試中難度較大、最迫切需要解決的關鍵技術之一,也使得各個研究機構不斷創新和改進溫度測試技術的方法和手段。

晶體測溫技術是一種近年來在航空發動機測試領域興起的以輻照缺陷的熱穩定性為基礎建立起來的溫度測試技術,最早由蘇聯庫爾恰托夫研究所發明,當時晶體材質選用的是金剛石,測溫范圍為(100~1000)℃,精度為±10%,二十世紀后俄羅斯、美國將這種技術發揚光大,推出第二代輻照晶體,采用碳化硅代替金剛石,測溫范圍擴展為(150~1400)℃,精度也大幅度提升。目前,晶體測溫技術已成為國外航空領域重要的測溫手段,利用該技術進行測溫的國家已從原來的俄羅斯和美國,逐漸發展到烏克蘭、德國、日本和瑞士等國家,他們都有一批專業的技術人員從事測溫晶體的制造、標定、應用研究工作,發展至今已經形成了完善的研發及應用體系,其中SIEMENS 公司在SGT-800 燃氣輪機上布設1975個晶體測點成功測量發動機熱區溫度更是成為行業應用典范。

國內的晶體測溫技術研究起步較晚,2009 年國內天津大學學者報告首次出現相關技術介紹,2013 年王鵬飛等人首次利用衍射峰半高寬的退火回復規律開發出國內的輻照碳化硅晶體,可實現(500~1400)℃范圍內的最高溫度測量[1]。隨后國內晶體測溫技術發展迅速,中國航發動力所等發動機研究單位積極開展該技術的應用探索,在發動機試驗中積累了大量試驗數據和應用經驗,初步形成研發和應用體系,目前正在完善行業標準和規范[2]。

2 晶體測溫技術簡介

2.1 測溫原理

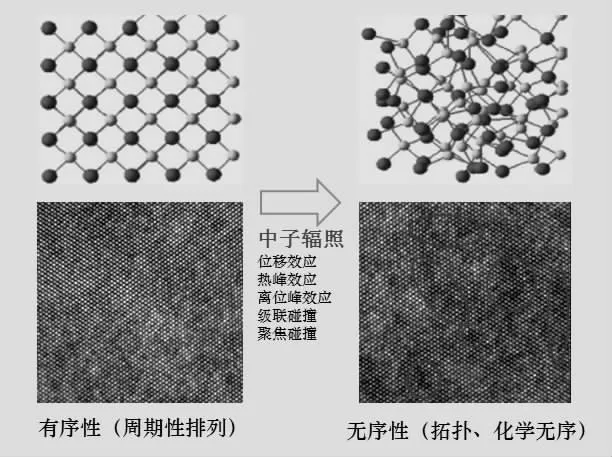

晶體測溫是一種用中子輻照過的晶體為信息載體,通過建立起物性(一般用輻照晶體的晶格常數表征)與經歷最高溫度之間的函數關系,從而實現最高溫度測量的技術。該技術基于輻照晶體自身“溫度記憶效應”,本質是利用晶體缺陷的熱穩定性,在核反應堆中對晶體進行中子輻照,引入具有特定熱穩定性的各種缺陷,在中子輻照過程中,離位峰效應導致晶體局部區域產生大量缺陷,例如:間隙原子、空位、間隙原子團、空位團、空洞、位錯、層錯等,破壞晶體原子周期性排列的特點。隨著輻照注量的增大,離位峰發生的次數逐漸增加,非晶態區域的濃度也在不斷增大。當輻照注量增大到非晶化閥值時,非晶態區域便可以疊加到一起,導致整個晶體發生晶態- 非晶態轉變,即輻照導致晶體晶格從有序性變為無序性,如圖1 所示[3]。

圖1 晶體經中子輻照后的晶格變化示意圖

輻照后的晶體隨著自身經歷的溫度升高,因輻照導致的結構變化會漸漸恢復,晶體經歷的最高溫度越高,晶體結構的殘余缺陷濃度就越低,當溫度升到晶體測溫上限,晶體將恢復到未輻照時的水平,變化示意圖如圖2所示。

圖2 輻照后晶體經歷高溫后的晶格變化示意圖

綜上所述,晶體所經歷的最高溫度和殘余缺陷濃度具有一一對應的函數關系,通過標定試驗將二者的函數關系建立起來,擬合標定曲線,利用晶體測溫時,獲取晶體經歷高溫后的殘余缺陷濃度,反查標定曲線就能確定其所經歷的最高溫度,晶體就是通過這樣的方式進行溫度測量的。

2.2 輻照晶體溫度傳感器

目前航空發動機測試使用的均為碳化硅輻照晶體溫度傳感器,屬于第二代產品,制作工序較為復雜。首先選取結晶質量、表面粗糙度、位錯密度、微管密度和晶體彎曲度等各項指標滿足要求的碳化硅晶體,切割成大小合適的晶片,進行退火處理,消除內部固有缺陷;隨后將晶片放入核反應堆進行中子輻照,輻照過程要求中子總注量達到1020n/cm2,使其內部產生缺陷,隨著輻照注量的增大,非晶態區域的濃度也在不斷增大,當輻照注量增大到非晶化閥值時,就會發生晶態- 非晶態轉變;中子輻照完成后,使用特殊工藝將晶片切割成一個個微小尺寸的晶體,晶片切割的過程會使得部分小晶體發生崩邊、斷角的情況,篩選出完好的晶體,一部分用于標定試驗,一部分作為輻照晶體溫度傳感器[4]。

當前市場上國外的輻照晶體溫度傳感器尺寸規格一般為0.2×0.2×0.38mm3,測溫范圍為(150~1400)℃,理想狀態時測溫精度可達±3.3℃,實際應用中可達±5℃;國產的輻照晶體溫度傳感器尺寸規格一般為0.2×0.2×0.2mm3或0.3×0.3×0.3mm3,測溫范圍為(500~1400)℃,測溫精度可達±10℃。

2.3 技術特點

晶體測溫技術和其它表面溫度測試技術相比,僅需將輻照晶體傳感器安裝到待測點即可實施測溫,且尺寸較小,幾乎不占用空間,無需引線連接,無需考慮測溫環境是否狹窄、待測部位外形是否規則,對轉子部件及復雜部件的拐角、凸起、凹陷等部位均可實施測溫,還可以多點測量獲得部件在最大狀態下的溫場分布。

表1 晶體測溫與常規測溫方法的對比

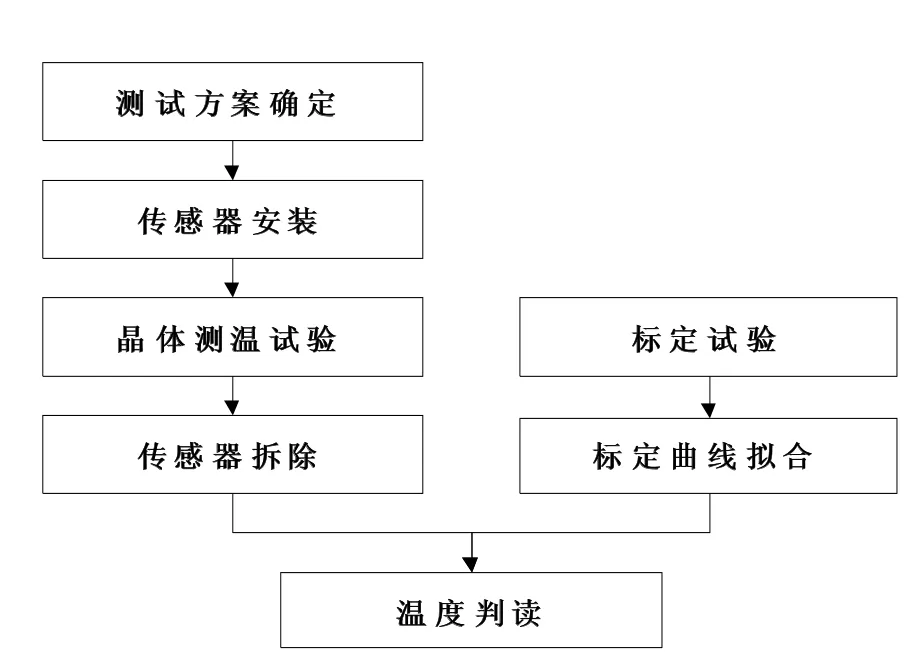

3 晶體測溫流程

使用輻照晶體溫度傳感器進行測溫時,需要先選取部分同批次的傳感器進行標定試驗,擬合標定曲線,作為后期溫度判讀的標準和依據;試驗前,先根據試驗技術要求評估試驗件待測測點位置是否能夠開槽布設輻照晶體溫度傳感器,經過安全性分析后確定具體測試方案;根據測試方案使用電火花在試驗件測點位置上開槽,安裝好傳感器,用高溫膠封裝好;根據試驗大綱進行晶體測溫試驗,試驗中必須保證最高溫度時間要求;試驗結束后通過特殊的工序將傳感器拆除,最后依照標定曲線進行溫度判讀。整個測溫流程如圖3 所示。

圖3 晶體測溫流程示意圖

4 傳感器的安裝與拆除

由于輻照晶體傳感器自身的特殊性,它的安裝與拆除便成為晶體測溫過程中一個非常重要的環節,直接關系到傳感器的成活率和試驗的成功率,需要工程經驗豐富的技術人員,配備專用的精細工具,嚴格按照規定操作流程操作實施。

傳感器安裝前,需采用電火花工藝在試驗件具體測點位置表面開圓槽,完成后清洗圓槽并擦拭干凈于自然條件下風干。安裝時,將試驗件置于高倍顯微鏡下,鏡頭對準測點位置,調節粗準焦螺旋和燈光,在顯微鏡下觀察找到測點位置圓槽,使用專用鑷子等工具將輻照晶體溫度傳感器裝至測點位置的圓槽中,如圖4 所示。隨后調制好高溫膠,填充圓槽的剩余空間,盡量一次性填充并抹平到位,避免重復操作,待高溫溫膠完全凝固后,將試驗件裝配后再開展試驗。

圖4 晶體安裝示意圖

晶體測溫試驗結束后,發動機分解,取下裝有輻照晶體傳感器的試驗件,置于水中,水的深度必須浸沒測點位置,浸泡時間為24~48 小時,高溫膠遇水失去活性喪失固化能力,浸泡后將試驗件取出擦拭干凈,再次置于高倍顯微鏡下,調節粗準焦螺旋和燈光,在顯微鏡下觀察找到測點位置圓槽,用專用工具刮落圓槽內的高溫膠直至晶體完全露出,使用專用鑷子將輻照晶體溫度傳感器取出并存放到專用盒子內,做好標記[5]。

5 晶體的標定與判讀

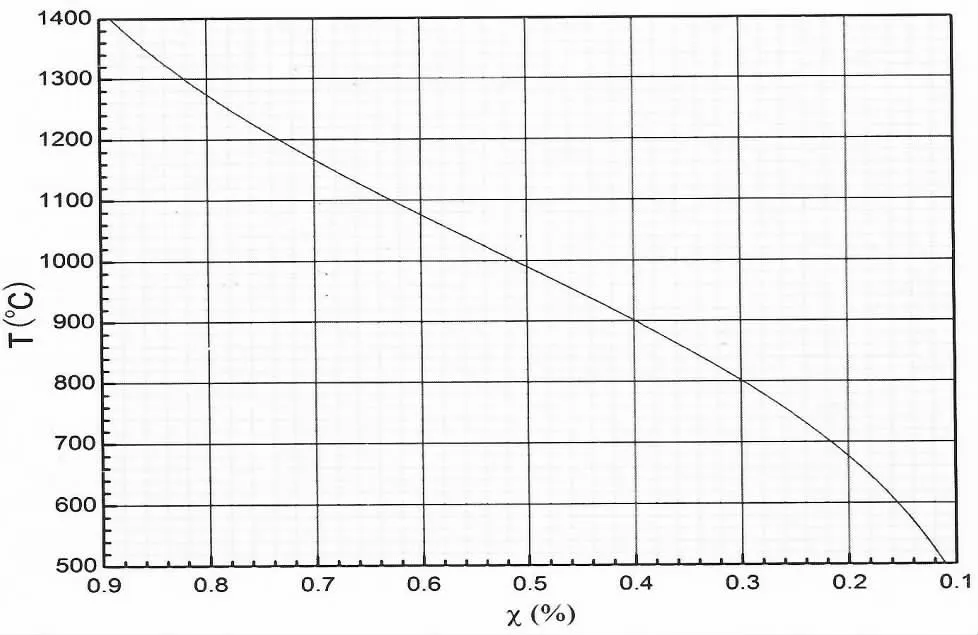

晶體的標定是溫度判讀的依據,是整個晶體測溫過程中最關鍵的環節,直接關系到測溫的準確性。標定過程即是對晶體進行一系列熱處理的過程,選用和發動機測溫試驗同一批但不用于試驗的晶體,進行高溫退火處理,溫度區間(450~1450)℃,溫度間隔20℃,進行退火保溫,時間統一選擇5 分鐘,不同的晶體經歷了不同的溫度退火,輻照缺陷回復也各不相同,退火溫度越高殘余輻照缺陷濃度越低,晶體原子排列的有序度越高,晶格越接近未輻照晶體的水平;退火完成后使用X 射線衍射儀測量各不同溫度下的晶體輻照缺陷回復率,每一個溫度對應一組回復率數據,依據這些數據,擬合成標定曲線,如圖5 所示[4]。

圖5 標定曲線示意圖

晶體的判讀與標定密切相關,測溫試驗結束后,從試驗件中取出輻照晶體溫度傳感器,使用X 射線衍射儀獲取其晶體輻照缺陷回復率,反查擬合標定曲線,找到對應的點,其縱坐標對應的溫度值即為該輻照晶體溫度傳感器經歷的最高溫度。

6 應用實例

在某型發動機整機試驗中,采用輻照晶體傳感器測試燃燒室火焰筒、渦輪轉子葉片的表面溫度,了解其高溫點分布情況。燃燒室火焰筒測15 個測點,用熱電偶測溫方法進行對比,晶體測點與熱電偶測點盡可能接近,渦輪轉子葉片測9 個點,用示溫漆測溫方法進行對比,晶體測點在示溫漆測量區域內。試驗根據圖3 流程進行,傳感器安裝完畢后,發動機按照試驗大綱進行試驗,在最大狀態停留5 分鐘(和晶體標定時間一致),試驗完成后將輻照晶體傳感器拆除依照標定曲線進行溫度判讀。

根據判讀結果,燃燒室火焰筒晶體壁溫測點溫度值與熱電偶測點最大狀態溫度值接近,最大相差8℃,最小相差3℃,渦輪轉子葉片晶體壁溫測點溫度值包含在示溫漆溫度判讀區間內。通過試驗可以看出,晶體測溫技術在特殊區域應用優勢明顯、可操作性強、測溫精度較高,在發動機溫度測試領域有很好的應用前景。

7 注意事項

晶體測溫技術是工程性比較強的技術,在工程應用會出現很多實際問題,需要去注意:(1)試驗過程中發現,使用電火花在試驗件上測點位置開圓槽時,圓槽底部會有毛刺,有可能會對輻照晶體溫度傳感器造成損壞,所以必須保證圓槽底部平整。(2)試驗過程中必須保證在最大狀態持續停留時間與標定曲線時間一致,一般為5 分鐘,若不一致,將無法保證測溫精度。(3)試驗過程中和試驗結束試驗件分解時,輻照晶體溫度傳感器測點位置不能浸泡水。(4)輻照晶體溫度傳感器拆除時,將試驗件浸泡在水中,測點位置圓槽開口需朝上,否則可能造成傳感器丟失。

8 發展與展望

最近幾年微型晶體測溫技術的發展有很大的突破,但是航空發動機對測試技術的要求越來越高,還需要從下面幾個方面來進行研究:(1)適應新一代發動機測試需求,拓寬測溫范圍,提高測溫精度。(2)與示溫漆測溫、紅外測溫等其他測溫方法搭配使用,相互驗證。(3)制定行業標準和規范,為晶體測溫技術的工程推廣應用提供技術指導。(4)探索在陶瓷基等新一代非金屬高溫復合材料上實施晶體測溫的技術途徑。