防搖傳感器在自動化橋吊上的應用

2022-05-30 10:48:04許博丁紹林王程

集裝箱化

2022年8期

許博 丁紹林 王程

隨著科技進步和人工成本上升,越來越多的港口致力于發展自動化碼頭。作為碼頭專業集裝箱裝卸設備,橋吊的自動化運行是碼頭實現自動化的核心內容之一,而解決吊具搖擺問題又是橋吊自動化運行的根本保障。自動化橋吊吊具防搖指吊具在1.5個搖擺周期內的搖擺幅度不超過50 mm,要求小車和起升機構沿規劃路徑安全、平穩、高速、精準地移動至目標位置,并且定位誤差不超過30 mm。在傳統的人工操控小車和吊具運行的模式下,操作人員需要根據吊具擺動預期提前移動小車實現吊具運行穩定性,一般在小車到達目標位置后才實施找鉤操作;而自動化橋吊小車根據實時測算的擺幅角度,通過PID控制系統實時糾正小車運行速度、加速度和減速度。本文介紹法國ARCK TS20防搖傳感器在自動化橋吊上的應用情況。

1 自動化橋吊吊具防搖系統原理

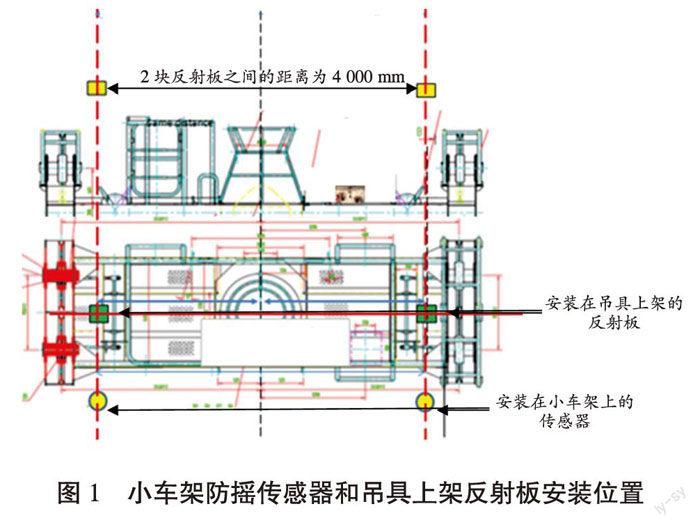

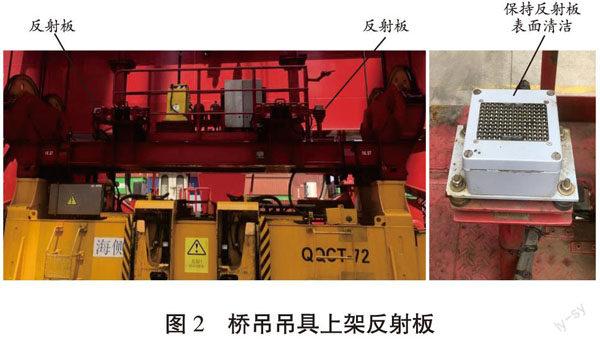

電子防搖指利用各種檢測元件和傳感器,將檢測到的信息傳送至系統控制端,經內部控制軟件處理后,將最優的控制參數傳送至小車調速系統,通過調節小車速度實現對小車運行的控制,從而減小吊具擺幅。與機械防搖相比,電子防搖不僅具有防搖時間短、附加設備少和額外質量基本不變的優點,而且能夠彌補機械防搖無法將小車運行與吊具控制相融合的缺點。自動化橋吊防搖系統硬件裝置包括小車架下方的防搖傳感器和吊具上架上的防搖反射板。防搖傳感器工作原理如下:防搖反射板作為發射端,向防搖傳感器接收端發送信號;信號經傳感器處理后,由傳感器將計算后的吊具擺動角度和反射板狀態信息發送至可編程邏輯控制器。……

登錄APP查看全文

猜你喜歡

工業設計(2022年8期)2022-09-09 07:43:20

鴨綠江(2021年35期)2021-04-19 12:24:18

軍民兩用技術與產品(2021年10期)2021-03-16 06:05:30

北京測繪(2020年12期)2020-12-29 01:33:58

考試與評價·高一版(2020年6期)2020-11-02 02:45:24

汽車維修與保養(2019年7期)2020-01-06 03:30:42

電子制作(2018年11期)2018-08-04 03:25:42

家庭影院技術(2017年9期)2017-09-26 03:41:45

汽車維護與修理(2016年10期)2016-07-10 08:17:41

鑿巖機械氣動工具(2016年3期)2016-03-01 04:00:25