電能表無損更換技術研究

項小金 李玉龍 錢偉尼 朱琦 方雷

【關鍵詞】電能表;無損;自短路;互鎖結構

引言

供電企業與用戶電費結算是通過電能表計量,為了保證計量準確性,電能表需要按規定的檢定周期進行抽檢,對運行質量檢驗判定不合格的電能表進行更換[1]。在電能表更換中為了保證用電客戶的正常用電,高供高計和高供低計的用戶電能表均采用不停電換表,更換過程中電能表無法計量導致電量損失產生線損,并且帶電換表作業也存在一定的安全風險[2]。

根據不完全統計更換一塊智能電能表大約耗時0 .5~1小時[3],計電能表處于不計量狀態,造成電能計量盲區產生線損電量。尤其對于大客戶或變電站專線用戶,負荷大、計量倍率高(通常在500以上),那么電能表更換造成的電量損失更大[15]。統計發現平均每個電能表換表工作時長約38.2分鐘,其中換表期間少計量時長約24分鐘,按照2021年度本管轄區內工作量及用戶負荷測算,年損失電量30萬千瓦時,如果擴展到全市,年損失電量300萬千瓦時以上,可見更換過程中導致的電能計量損失巨大。

工作人員換表后漏投電壓連片、電流連片未恢復等問題時有發生,需要進行電量電費退補的工作;同時,受工作人員技能水平及責任心等影響,更換前未檢查連片位置盲目更換,導致電流回路開路或電壓回路短路,作業人員往往承載著較大的安全壓力,稍有失誤就有可能造成不可估量的后果,不但造成較大的電量損失,甚至有可能造成人身、設備或電網的重大事故[4]。所以基于聯合接線盒下的換表方式,存在換表計量損失、帶電操作風險和安全隱患[5]。

綜上所述,現有電能表更換方式需要改進,要解決電能表更換過程造成電能計量損失,保證現場作業安全等技術問題,一種新型的無損更換電能表思路應運而生。

一、研究背景

我國現有電能表計量聯合接線盒主要作用是將互感器的二次電壓、電流線經“計量聯合接線盒”(見圖1所示)的端子實現串、并聯、斷開接線操作,為電能表現場校驗、用電檢查及更換電能表或采集終端設備提供必要條件。

圖 1 電能計量聯合接線盒

(一)電能表更換常規流程為了給客戶提供優質的供電服務,電能表或采集終端更換均為帶電作業。為了降低換表風險,需要制定“計量作業方案”,細化換表操作流程[6]。換表工作主要分成①工作前準備②安全措施落實③數據記錄及設備拆裝更換④通電檢查及現場清理四個部分。其中①②④均為現場安全作業及裝置正確運行保障的工序。第③部分數據記錄及設備拆裝就是本文所指的換表操作,基于計量聯合接線盒電能表更換操作主要步驟如下:

步驟1:電能表信息核對

步驟2:短接電流上連接片(見圖1,劃動橫向劃片)

通過短接電流連接片,電能表上的二次電流回路無電流通過,才可進行后續電流接線端子上接線的拆卸和安裝。

步驟3:客戶確認電能表停止度數

在這一步首先需要客戶確認度數,并用專用設備拍照,保存電能表相關信息記錄電能表舊表停止度、拆表時間以及用電負荷。

步驟4:斷開電能表電壓回路(見圖1,劃開豎向劃片)

步驟5:斷開接線并拆舊表

步驟6:換上新表并連接線

步驟7:短接電壓連接片,斷開步驟2過程中的短接電流連接片。

(二)常規換表問題分析

綜上所述換表流程,通過計量聯合接線盒方式進行換表,電流回路要先短接再斷開連接片方式,電壓回路需要斷開連接片,將運行電能表從運行回路中隔離后才可以更換新表,操作過程存在以下問題:

1、換表過程少計電量產生線損

電能表更換中需要先把電能表從運行的電壓、電流回路中隔離出來,操作過程時間需要30分鐘左右,在此期間無法對用戶的用電量進行計量,因而會造成電量損失。根據本區域工作人員操作時間統計,平均每戶工作時長約38.2分鐘,其中電量損失時長約24分鐘,按照2021年度本區域工作量及用戶負荷測算,年損失電量30萬千瓦時。受人員技能、工作精力等影響,該部分工作所產生的電量損失絕大部分未得到有效追補。

2、存在錯接線及安全風險

通過計量聯合接線盒進行電能表更換,在新舊表更換時需要現場拆接線和連接線的操作,受工作人員技能水平的影響,存在接錯線的隱患,換表完成后未將電壓和電流連接片恢復、電能表終端接線端子接線錯誤時有發生,需要進行電量電費退補[7];如更換前未檢查連接片位置盲目更換,導致電流回路開路或電壓回路短路,嚴重時影響人員和電網安全,所以換表操作會帶來相當大的安全風險。

3、換表工作效率低下

傳統作業模式下完成一個工作點需要30—60分鐘,更換過程費時費力,其中為了彌補換表少計量的電量,工作人員需記錄換表前后負荷情況,換表時間等參數,花費了不少人力成本,降低了工作效率[8]。記錄數據需用戶進行確認,通過計算獲取電量電費數據,還需同用戶積極溝通,做好追繳電費回收,浪費了大量人力物力。

二、基于無損換表研究及設計

基于計量聯合接線盒的電能表更換方式,存在電能計量的損失以及換表操作的安全風險,為此開展研究無損換表接線裝置的開發,在滿足計量聯合接線盒功能的基礎上實現無損換表。

(一)設計思路

代替計量聯合接線盒的換表裝置要實現電能表更換過程中,電量計量“零損失”,操作便捷、準確、安全。設計基本思路是一體化底板[9]和支撐熱插拔的模塊化設計,利用2副電能表接線模塊和采集終端模塊將電能表及接線底板模塊插接[10]。換表過程無需進行電壓、電流回路隔離的人工操作步驟,消除操作過程安全隱患;新舊電能表更換,采用“先并接再分離”模式,解決換表過程電量損失;同時滿足現有電能表底座功能外形尺寸的基礎上,采用插拔插頭的方式實現一鍵插拔更換,操作更便捷安全。

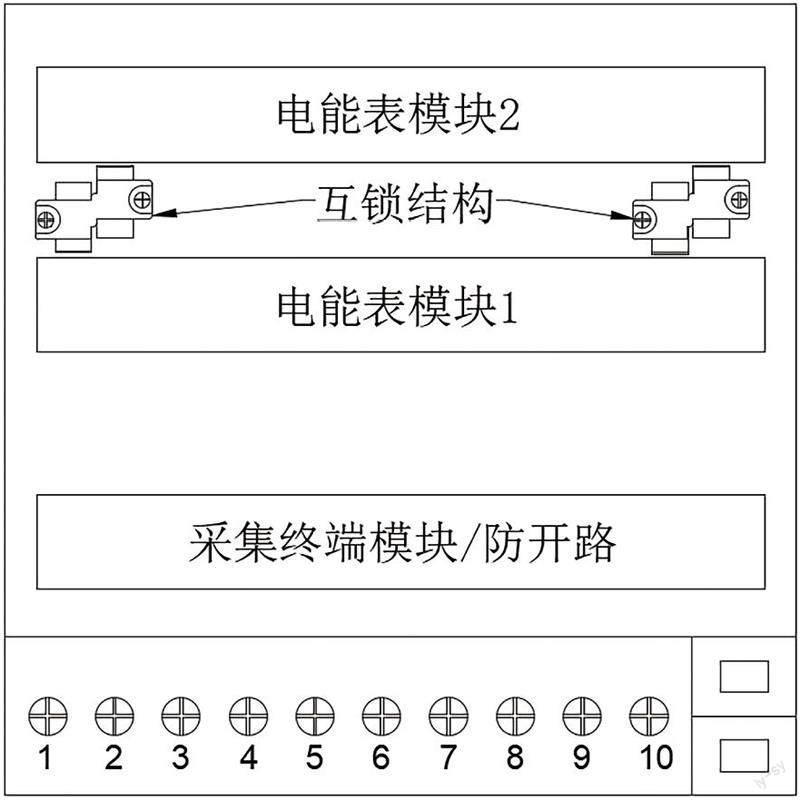

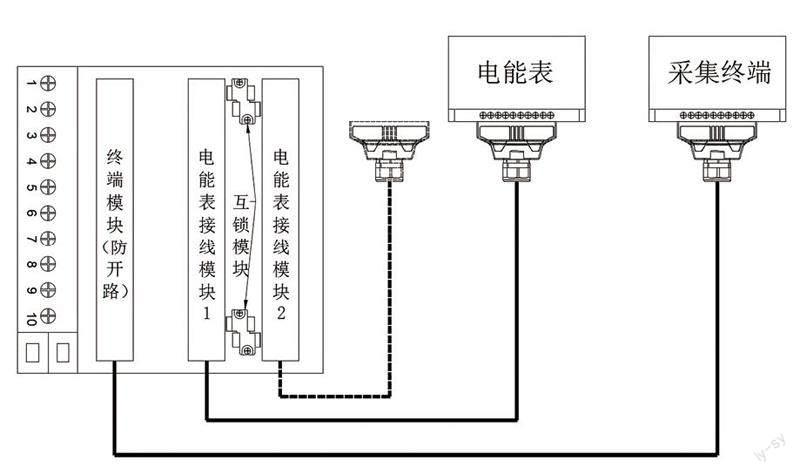

無損換表接線裝置主要部件:一體化底板,電能表接線模塊1,電能表接線模塊2,采集終端接線模塊,竊電防護罩等組成部分。電能表接線模塊1,電能表接線模塊2,采集終端接線模塊均包括插座和插頭,各模塊插座是一體化底座的一部分,在底座中的部分設計了“電流自短路結構”“互鎖機構”,一體化底板布置見圖2所示。

圖 2 一體化底板設計示意圖

(二)需要解決的問題及對策

1、電流電壓回路操作中的安全性

為了簡化換表的操作,應用了模塊熱插拔技術,電能表接線模塊涉及電流和電壓回路。在結構設計上應考慮插拔過程中的電流回路不開路,電壓回路不短路,即插拔過程安全問題至關重要。為此在底座上設計了“互鎖機構”,在采集終端模塊中設計了電流防開路“自短路結構”。

2、相同模塊誤操作的問題

根據設計思路,電能表接線模塊1、2為完全相同的2個電能表卡槽,安裝時互為備用。操作順序為2只電能表模塊均插上,再拔出舊表的接線模塊,由此實現無損換表。但是在操作中,會出現新表未插上時,拔出了舊表接線插頭,造成計量中斷或電流回路開路,產生電量損失和運行安全問題。為了防止人員誤操作,在底座上還設有“互鎖機構”。

3、解決現場誤接線縮短操作時間

為了縮短現場換表時間,避免了作業人員現場帶電裸線連接,大幅度減少作業時間,極大提升換表操作安全性以及新換表裝置與傳統計量接線盒有效代替,便于存量用戶改造替換等問題需要在設計中得以解決,以達到提高換表效率的期望。在設計中采用了“電纜雙端預制”技術,消除現場接線問題。

三、關鍵技術分析

(一)無損換表設計

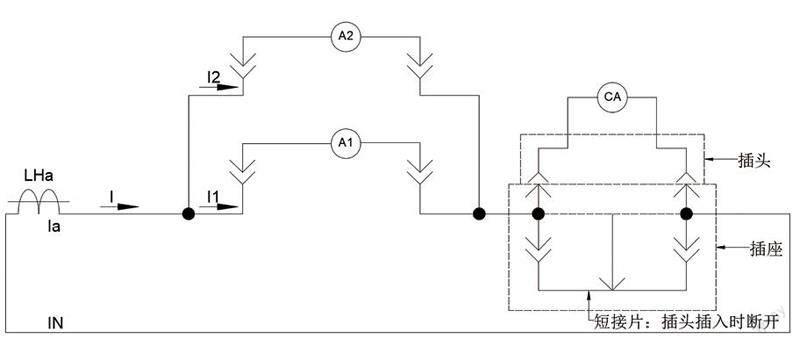

為了實現無損換表,2只電能表接線模塊“先并接后斷開”的設計要求,底座上并排設有兩排電能表插接部件,兩排電能表插接部件內分別設有兩組插套,這兩組插套中位置相對應的插套通過導電連接件相互連接,在圖3電路中2只電能表接線模塊的電流回路是并接設計。

正常運行方式為單表運行,圖2中2只電能表插座上只有一個插座插上電能表,另一個為空倉狀態;在圖3中,電能表A1或A2插入,流經電能表電流為I=I1或I=I2。

當在換表操作時,先接上新電能表再拔出舊電能表,在圖3中2只電能表插座均插上帶電能表的插頭,這種結構將用戶總電流分成表A1和A2同時計量,用戶的總電流I=I1+I2,在整個換表過程中電能計量從不間斷,而是分成2只電能表分流計量。當換表結束時拔出舊電能表,用戶為新電能表計量狀態。用戶計量只要直接讀取新舊電能表度數即可(默認新表原始數據),取消了換表過程人工補差的工作流程。換表時兩個電能表并接分流實現不間斷計量,從而實現更換過程電量“零損失”。

圖 3 A相電流回路連接示意圖

(二)采集終端模塊自短路設計

采集終端因故障、升級改造等原因獨立更換時,采集終端電流回路與電能表串聯,運行中如果直接拔出采集終端,會出現電流回路開路的嚴重后果。要實現一鍵插拔后不影響電能表正確計量和防止電流回路開路風險,底座中采集終端模塊插座部分設計應用了電流回路自短路[11]機構。

如圖3所示,典型的采集終端CA與電能表A1(A2)是串聯連接,在熱插拔過程中采集終端電流回路是帶電進行插拔,面臨的問題是插拔過程中要避免電流回路開路,設計中采用了自短路航插技術[12]。采集終端模塊對應的模塊插頭拔出過程中,底座上防開路短連片在插頭拔出行程一半時先接通,此時采集裝置電流被短連片短接,插頭拔出行程結束時采集終端裝置才真正脫離運行的電流回路。

當拔出插頭時,插頭和插座從合體狀態進入分體狀態。第一插芯和第二插芯在分體狀態下,觸腳始終與插接件保持接觸,因此,相鄰兩排的插接件即被短接,在一個插頭內可滿足電流的分相及全相短接。

當插頭插入時,即由分體狀態進入合體狀態,絕緣隔板伸入到觸腳和插管之間,使相鄰兩排插管斷開,結束自短路狀態,第一插芯和第二插芯即接通。通過這樣的結構設計實現了插拔過程的自短路機制。

(三)模塊的互鎖結構

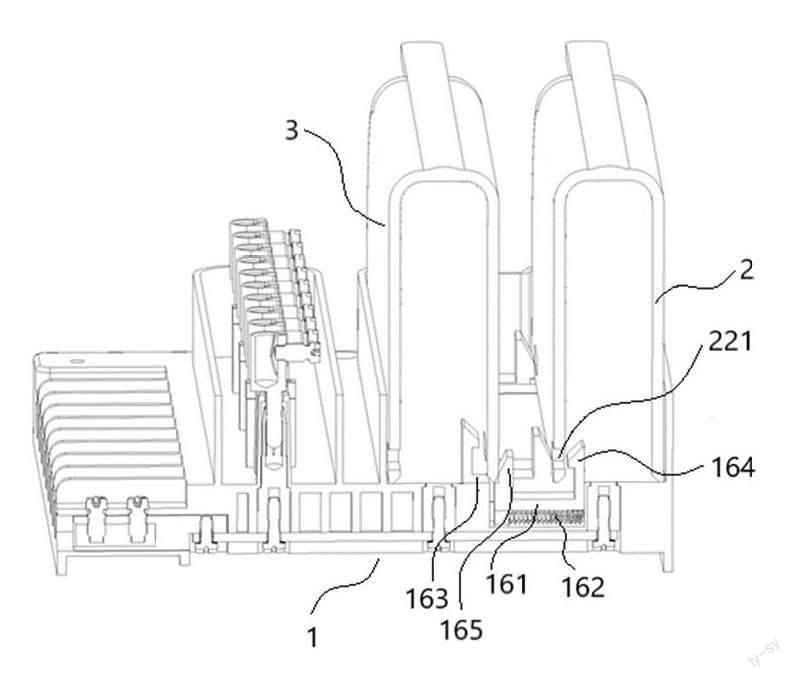

無損換表設計核心思想是換表過程中始終保證有一只電能表在電流回路中工作,所以電能表模塊中要防止換表時人員誤操作造成唯一一個運行電能表拔出。在電能表接線模塊1和2中特別設計互鎖機制。

互鎖機構主要設計在電能表插接部的底座中,電能表插接互鎖部分于底座上的至少兩個插接件,以及設置于底座上的至少一個彈性卡接機構,所述彈性卡接機構于僅有一個插接件插接于底座上時限制該插接件拔出,并在兩個插接件同時插接于底座上時解除該限制。

互鎖結構如圖4所示,第一插接件2或第二插接件3在底座上1時,第一卡接件161或第二卡接件163在彈簧162的作用下,與第一插接件或第二插接件上的卡接槽卡接。此時,第一插接件或第二插接件無法單獨拔出。而當另一個插接件也插入時,插頭殼體作用于卡接件一端傾斜的受力面上,從而推動卡接件克服彈性元件的彈力產生位移,使得另一端的卡接頭脫離插頭殼體上的卡接槽。此時,兩個插接件中的任何一個均可自由拔出。所以該互鎖機構僅有第一插頭或第二插頭插接于底座上時限制插頭拔出,并于第一插頭和第二插頭同時插接于底座上時解除該限制。

該互鎖結構,結構簡單,操作方便,可靠性好,應用于電力設備中,可保證兩個插接件中的至少一個插接件不會被誤拔出,以防止類似誤拔插導致的電流互感器二次線圈開路等風險操作,具有廣泛的實用性。

圖 4 互鎖結構示意圖

(四)電能表和采集終端裝置電纜雙端預制

在更新電能表或采集終端時,電能表和采集終端與計量聯合接線盒的電線連接,耗時較多而且容易出現錯接線,存在安全隱患。隨著電力系統快速發展,電纜預制技術在配網一二次設備融合中廣泛應用,在智能變電站也有開始試點應用[13]。電纜預制方案解決了現場電纜接線任務中易出錯的難題,在安裝位置確定的設備之間通過航插技術和工廠預制電纜相結合,實現現場設備之間快速連接[14]。

某個區域供電局內電能表箱尺寸基本統一,電能表和接線盒之間距離可以固化(見圖5所示),為電纜預制提供了充分條件。在模塊化插拔式的無損換表接線裝置中,在電能表與無損換表接線裝置中3個模塊的插頭與對應的電能表或采集終端設備之間連接電線,通過工廠預制電纜完成回路裝接。完成電纜預制的新電能表或采集終端裝置的插頭直接插入無損換表接線裝置對應的插座上,一鍵操作即可完成現場裝接,縮短作業時間。確保設備拆裝快速性和準確性,縮短現場換表時間,避免現場接線時出現誤接線或錯接線。

圖 5 電能表、采集裝置電纜雙端預制示意圖

圖 6 新型無損換表接線裝置實例

四、研究成效

基于模塊化設計的無損換表接線裝置在正常運行時,電流、電壓回路連接與原來傳統接線盒基本一致。原電能表和采集裝置經“計量聯合接線盒”接入,現通過“無損換表接線裝置”接入電網,應用實例見圖6所示,主要成效:換表操作便捷,操作過程電量“零損失”,縮短換表時間。

(一)安裝接入便捷

工廠預制電纜和校準的電能表為一體,只要把插頭插入電能表接線模塊1或電能表插接線模塊2的插座上,即刻完成電能表現場安裝接入工作;同理,工廠預制電纜和采集終端裝置為一體,把采集終端插頭對應插到終端插座上,即刻完成采集終端裝置安裝和接入工作。進入正常工作狀態只有單表運行時,電能表的插頭因自鎖不能拔出;而采集終端插頭可以拔出,其退出工作狀態,不影響運行電能表正常計量工作,經新設計裝置電能表和采集終端接入電網工作狀態清晰、安全措施到位。

(二)換表過程“零損失”

如電能表接線模塊插頭1在插入狀態,電能表插頭2空倉狀態時,經過工廠校驗并帶有預制電纜的一體插頭的新電能表,直接插入空倉的電能表接線模塊的插座上,此時2個電能表并接運行,電能表插座上自鎖結構為解鎖狀態,方便把舊表插頭拔出,換表插座完成。此時,電能表接線模塊1空倉,電能表接線模塊2立即被自鎖,電能表2模塊進入工作狀態無法拔出,反之亦然。換表操作完成,又恢復到單表運行的狀態,操作全過程保持無間斷電能計量,換表過程實現“零損失”。

(三)換表耗時明顯縮短

表 1 作業時間對比統計表

2021年電能表輪換及老舊終端改造中,對新、舊換表裝置和方法進行了現場裝接驗證。筆者統計了不同熟練程度和技術水平的操作人員對新、舊換表方式下每一工作部分所耗費時間,具體數據見表1。

通過現場實際安裝數據可見,電能表、采集終端綜合更換時間從38.2分鐘縮短到16.1分鐘(其中主要節省的時間為短接和斷開聯合接線盒連片的時間),工作效率提高了42%,同時實現電能計量“零”損失。同時非熟練工人的綜合時間平均的45分鐘提高到18分鐘,縮短了與熟練工的差距,使得非熟練工也能快速勝任換表工作。所以采用新設計的無損換表接線裝置換表耗時大大縮短,工作效率明顯提高。

結束語

基于模塊化設計的無損換表接線裝置,技術上滿足了電流回路防開路功能、支持模塊熱拔插、帶互鎖機制及防誤操作功能。把原本換表操作改成插拔插座一樣便捷,解決了電能表和采集終端更換過程中的電量損失、接線過程中存在的安全風險、人工成本較高等問題[15]。該無損換表接線裝置操作便捷可靠,非熟練工人也能夠安全快速作業,是一種替代傳統計量聯合接線盒的新產品。實現電能表和采集終端更換過程電能計量零損失、操作快速便捷,大幅度降低人工成本和時間成本,更換電能表的工作效率明顯增加。采用了電纜雙端預制技術,消除了現場錯接線安全隱患,提升了計量運維的安全性。基于模塊化設計的無損換表接線裝置改進了電能表安裝和更換的方式,所帶來的經濟效益和社會效益非常明顯。