鋅冶煉沸騰焙燒余熱鍋爐改造實踐

胡茂峰

沸騰焙燒爐,又稱流化床焙燒爐,是用固體流態化技術焙燒硫化礦的裝置,焙燒過程有反應熱放出,產生含有二氧化硫的氣體主要用來制造硫酸,礦渣則用作冶金原料。在鋅冶煉行業中,沸騰焙燒爐處理的是硫化鋅精礦,靠硫化鋅與氧氣的自熱反應,實現冶煉過程,產出多余的熱量需配套設置余熱鍋爐,將多余的熱量帶走,實現熱平衡,同時將高溫煙氣溫度降低,并除去煙氣中部分塵,因此鋅冶煉沸騰焙燒余熱鍋爐既是熱工設備,也是冶煉系統的重用組成部分。在某廠,2010 年投產一套沸騰焙燒制酸系統,其中有一臺蒸發量 7.5t/h 的余熱鍋爐,根據生產工況的變化,對余熱鍋爐多次進行了改造,特別是 2013 年后,焙燒爐開始處理硫化物濾餅,該物料是鋅氧壓浸工藝硫回收過程中的中間產物,含硫達到 58%,并且主要是單質硫,焙燒爐開始處理硫化物濾餅后,爐況和煙氣狀況都發生了極大的變化,原有的余熱鍋爐無法適應新的工況條件,不得不進行改造。本文就對其改造的前因后果進行一個總結分析。

1 余熱鍋爐基本情況

鋅冶煉余熱鍋爐因具有高溫高壓,安全要求極高,單臺運行無備用旁通,不能立即停爐,煙氣中含塵量大,內部管束易積灰,煙塵灰熔點低易形成粘結,開停爐時間長等諸多特點,操作難度大,安全風險高,并且易制約冶煉過程正常的生產,影響經濟效益,由此,余熱鍋爐能否平穩安全運行,成為鋅冶煉企業的難點和重點。

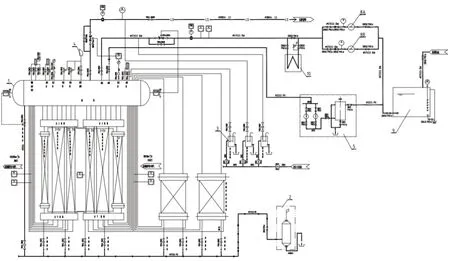

本余熱鍋爐包括兩部分 :余熱鍋爐本體一臺和焙燒爐蒸發管束 8 組,余熱鍋爐本體為全密封的膜式壁結構,分輻射室和對流室,中間由水冷隔墻分開,焙燒爐的高溫煙氣經爐膛輻射室后流過對流管束至鍋爐出口,鍋爐同時起到部分除塵、降溫的作用 ;蒸發管束布置在焙燒爐爐膛周圍,用循環水管與余熱鍋爐本體組成一個循環水系統,焙燒爐爐內產生的多余熱量被蒸發管束中循環水帶走。

圖1 余熱鍋爐熱力系統圖

1.1 余熱鍋爐主要參數

1.2 主要部件

1.2.1 連接煙管

沸騰焙燒爐與鍋爐的接口采用了插入式加填料密封的連接方式,余熱鍋爐緊靠煙氣出口,減少連接煙道長度,以免積灰,并開設人孔清灰。

1.2.2 輻射室

鍋爐輻射室采用膜式水冷壁,并配有外護板,爐膛輻射室容積較大,以降低煙塵流速,防止粘結。膜式壁由 φ38×5(材料為20/GB3087-2008)的爐管加扁鋼(δ5)焊接組成,膜式壁節距為80mm,采用全密封的結構。輻射室進口約 1000℃,出口煙氣溫度約 680℃。

1.2.3 對流室

對流爐室兩側墻由 φ38×5(材料為 20/GB3087-2008)的爐管加扁鋼(δ5)焊成的膜式壁組成,膜式壁節距為 80mm,采用全密封的結構。對流室內布置有對流管束受熱面部件。對流室底部安裝了埋刮板除灰裝置,將降至底部的灰輸送至爐外,出口煙氣溫度約 350℃。

1.2.4 對流管束

煙氣從輻射室出來以后進入對流管束,對流管束由 φ38×5(材料為 20/GB3087-2008)的爐管與聯箱組成,其橫向節距為160mm,縱向節距為 125mm。對流管束設有 18 片管片,煙氣縱向沖刷管片。

1.2.5 鍋筒

鍋筒筒體直徑為 φ1400×16mm,筒身直段長 5600mm。鍋筒正常水位位于鍋筒中心線,最高水位、最低水位在正常水位上、下各 150mm。鍋筒兩端為橢圓封頭,材料為 Q245R,兩只封頭上均裝有人孔裝置,以方便進入鍋筒內部檢修。

1.2.6 鍋爐鋼架、外護板、爐墻、灰斗

鍋爐鋼架共有 6 根柱子,整個鋼架系框架式結構、鋼架柱、梁均采用 H 型鋼。鍋爐鋼架中心線寬度為 4000mm。鍋爐爐墻采用輕質爐墻,即水冷壁外側及頂棚水冷壁,等距的焊上抓釘,覆蓋一層 2×75mm 厚的巖棉板,用鐵絲網扎緊,在外面覆蓋厚度為 0.8mm 的波形鋁板作外護板。爐頂上方的管子和集箱全部采用 100mm 厚的巖棉保溫。鍋爐頂部設有防雨棚。灰斗由 δ6mm的鋼板制成。

1.2.7 除灰裝置

由于焙燒爐的煙氣含塵量較大,達到 175g/Nm3,為防止受熱面在運行中積灰過多而影響傳熱效果,鍋爐膜式壁采用膜片式聲波清灰裝置,對流管束采用彈簧錘振打裝置清灰,彈簧錘打裝置的電機功率為 0.37KW。彈簧錘打裝置的控制采用 PLC程序控制。鍋爐輻射室和對流區下部裝有埋刮板除灰機,余熱鍋爐中沉降下來的煙塵和清灰裝置振打下來的灰渣由除灰機排入收塵系統。

1.2.8 安全附件、電氣、儀表

余熱鍋爐汽包配備了 2 個安全閥、2 個現場指示液位計、2個遠程液位檢測裝置、2 個現場壓力表、2 個遠程壓力檢測裝置等安全附件 ;電氣配置包括振打裝置、所有電動設備現場控制箱、照明控制箱等 ;配備氣動調節閥、現場壓力、溫度、液位指示儀表和遠程指示信號變送器等。

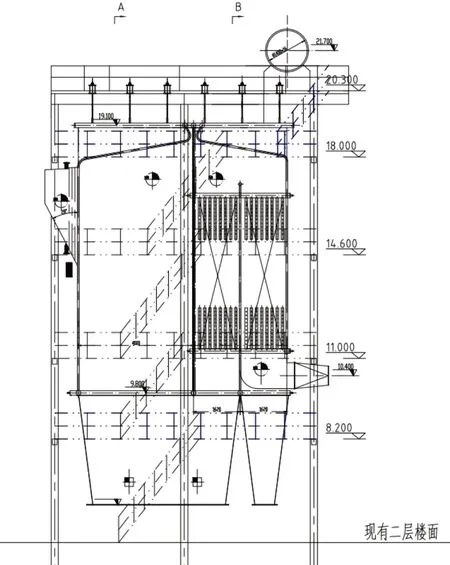

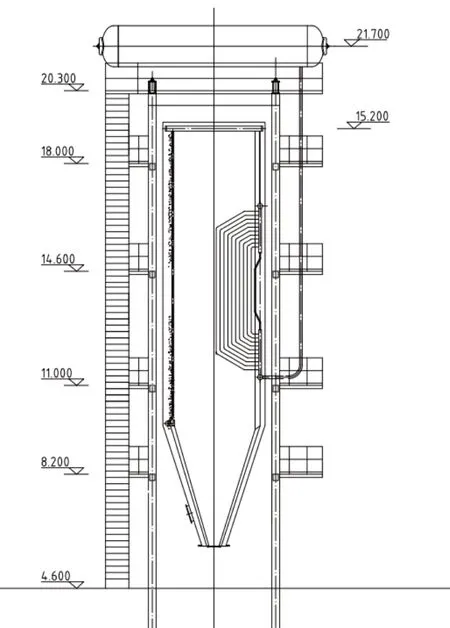

圖2 鋅冶煉沸騰焙燒余熱鍋爐未改造前縱向斷面圖

1.3 特點

(1)余熱鍋爐根據焙燒爐的煙氣特性設置大空間爐膛,將

熔融煙塵溫度迅速降到凝固點以下,減少煙塵于鍋爐受熱面的粘結性。

(2)鍋爐出口與后部煙道直接焊接,可有效防止余熱鍋爐的漏風,使余熱鍋爐有良好的密封性。

(3)余熱鍋爐的水循環系統采用自然循環,不設循環水泵,減少電力消耗。

(4)余熱鍋爐輻射室及對流段均采用膜式水冷壁,并配有外護板 ;沸騰焙燒爐煙氣出口與余熱鍋爐的接口采用了插入式加填料密封的連接方式,余熱鍋爐緊靠煙氣出口,減少連接煙道長度。

(5)設置余熱鍋爐爐膛采用膜片式聲波清灰裝置和對流管束采用彈簧振打清灰裝置,可有效地清除受熱面上的積灰。

(6)合理布置循環管路,使余熱鍋爐水循環各換熱面溫度均勻,避免局部過熱或欠熱。

(7)充分考慮了由于焙燒過程中沸騰燃燒熱量外移進入鍋爐水循環系統的對策。

(8)將鍋爐汽包的運行壓力設定為 1.25MPa,運行管理方便,但爐水的飽和溫度為 194℃,爐水的飽和溫度在煙氣中的硫酸蒸汽露點溫度范圍內,鍋爐換熱面上存在低溫腐蝕的可能,需采取必要的減少腐蝕的措施。

2 運行及改造情況

2.1 振打裝置

余熱鍋爐作為一個煙氣通道,起到了收塵降溫作用,受熱面的積灰掛壁結塊一直是余熱鍋爐生產運行中的難題,在該焙燒爐投產初期,處理的是鋅精礦,采用的膜片式聲波吹灰裝置,能有效將水冷壁上粘結物料振打下料,但瞬間吹灰會對煙氣流動造成有較大的擾動作用,同時增加了煙氣流量,易造成煙氣外溢,污染環境,為了有效解決這一問題,取消了聲波吹灰裝置,改為增加機械振打裝置,解決了煙氣溢散的問題,同時粘結掛壁情況也能有效控制。

但在焙燒爐開始處理硫化物濾餅后,煙塵在受熱面粘結積灰的情況發生變化,在鍋爐煙氣進口就嚴重積灰,堵塞煙氣通道,影響風煙系統,在各膜式水冷壁上,極易粘結成塊狀物料,特別是水冷隔墻,在輻射室的迎風面,熔融煙塵粘結性強,而此處振打力最弱,在運行中,整個受熱面易結成整塊結,掉落小塊一點的直接影響排灰系統的正常運行,掉落的大塊一點的直接在灰斗中架橋,增加人工干預的工作量,影響煙塵的收集,若是積灰結塊不掉落,則影響換熱,煙氣在經過余熱鍋爐后得不到有效的降溫,會造成后續煙塵處理設備超溫運行的情況,同時掛壁物料是個巨大的安全隱患,存在隨時掉落的風險,可能會瞬間切斷煙道,影響作業人員安全和生產系統穩定性。

為了解決這一問題,其一是針對關鍵點位,增設了燃氣振打裝置,具有定點振打,不影響煙氣流動,幾乎不增加煙氣量的效果 ;其二是調整機械振打數量、點位、頻率,提高振打效果 ;其三針對水冷隔墻處增設振動傳導連桿,提高此處的振打力 ;其四增設清理人孔,必要時采取人工干預。通過這些措施的實施,基本上解決了余熱過濾積灰結塊的問題,使用至今未再做改動。

2.2 材質

在焙燒爐處理硫化物濾餅后,由于該物料比較特殊,國內外并未經驗可以借鑒,完全靠自己摸索,在此過程中有頻繁的開停機,對余熱鍋爐水冷壁的腐蝕情況大幅度增加,并且運行中相比處理鋅精礦煙溫較低,也對水冷壁的腐蝕加劇,運行至2015 年后,余熱鍋爐水冷壁因腐蝕變薄,開始出現漏水情況,致使生產難以穩定持續,為了解決這一問題,提高余熱鍋爐對新工況條件的適應性,在大修時,將余熱鍋爐與煙氣接觸的水冷壁全部進行了更換,并提升材質抗腐蝕性能,由 20# 鍋爐鋼改為更耐腐蝕的 ND 鋼(09CrCuSb 合金管),該鋼材具有耐硫酸低溫露點腐蝕性能,自 2015 年投入使用后,至今都較好,未再出現腐蝕穿管情況,系統作業率明顯提升。

2.3 結構

2.3.1 蒸發管束

在初始設計中,8 組蒸發管束延焙燒爐周邊布置,只留一個爐門,考慮到清理檢修不方便,從初始安裝時,就取消了 1 組蒸發管束,改設為爐門,清理檢修便利了,有限空間作業安全上也更加有保障。在焙燒爐投入使用一兩年后,蒸發管束出現爆管漏水的情況,經過現場勘察,主要是由于爐內時刻處于沸騰狀態,熱態鋅焙砂持續對蒸發管束表面進行沖刷,經過一段時間運行,蒸發管束逐漸被磨損變薄,直至無法承壓爆管穿孔,蒸發管束磨損的表面主要在下表面,這是迎風面,為了解決這一問題,采取了在所有蒸發管束迎風面增加防磨翅片,在防止磨損的同時,也增加了管束換熱能力,投入使用后,再也未出現蒸發管束管道磨損爆管的情況。

在焙燒爐計劃處理硫化物濾餅前,考慮到焙燒爐處理鋅精礦和硫化物濾餅的差異,同等耗氧量時,處理硫化物濾餅的產熱量更大,為了確保爐內熱平衡,便于控制爐溫,在大修期間,提前將蒸發管束進行了改造,將單組 0.9m2換熱面加增加到單組1.4m2,換熱面積總體增加了 3.5m2。投入運行后,發現處理硫化物濾餅時爐內物料粘結性增強,蒸發管束表面極易會熔融物料包裹一層,影響換熱效果,破壞爐內熱平衡,反過來影響了焙燒爐的處理量,處理量的不足會嚴重影響后續風煙系統,進入余熱鍋爐本體的煙氣溫度下降,蒸汽產量低,不足額定蒸發量的60%,同時,焙燒爐處理硫化物濾餅后,由于改物料不同于鋅精礦,也無其他廠家經驗借鑒,焙燒爐在處理時一時難以適應,出現了頻繁的停爐清爐的情況,余熱鍋爐也隨之頻繁開停爐,這樣一來,雙重因素疊加,余熱鍋爐管壁腐蝕情況加劇,出現了管壁腐蝕穿孔的情況,使生產無法持續穩定運行。后經過生產實踐摸索,攻克了焙燒爐處理硫化物濾餅的難題,頻繁開停機的情況得到解決,但煙氣溫度偏低的情況一直還存在。

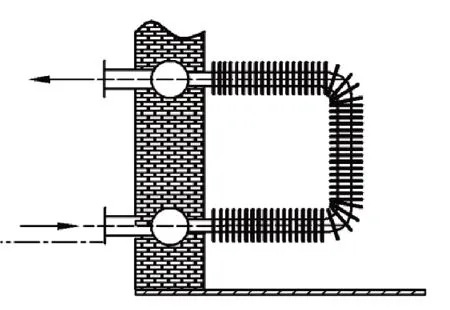

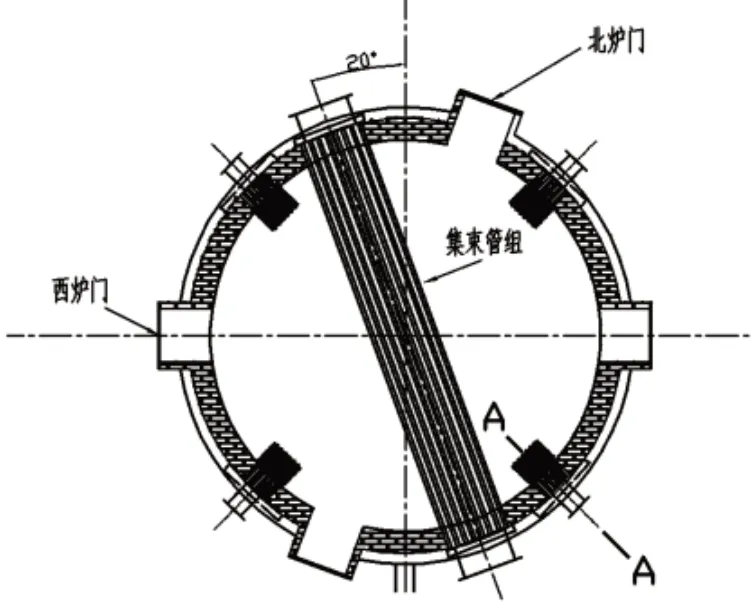

為了提高后部煙氣溫度,同時提高處理量,又能控制爐溫不超標,通過評估,則必須增加爐內換熱面積。由于余熱鍋爐為自然循環鍋爐,在現有的蒸發管束的結構基礎上,繼續增加換熱面積非常困難,提升的幅度也非常小,難以解決困難 ;如果采用強制循環的話,增加能耗和運行控制的難度。為了有效的能增加換熱面積,對蒸發管束進行了創造性的改造,將原本延爐壁分布的彎管式蒸發管束(圖 3)取消對稱的兩組,改為貫穿爐膛的直管式(圖 4),調整進出口高差,確保管內水循環正常,單條直管就與一組蒸發管束換熱面積持平,直管數量非常容易調整,可以根據生產需要調整到合適的換熱面積。同時爐內換熱面積大幅度增加后,蒸發量也會大幅度增加,外部循環水管的需求發生變化,為了避免水循環不暢,造成局部過熱過燒,對進水和出汽管路進行了改造,各增加了一條管,避免蒸發管束過熱爆管。第一次改造時,布置了 16 根貫穿管道,換熱面積增加了近 20m2。

圖3 彎管式蒸發管束示意圖

圖4 貫穿爐膛直管式蒸發管束示意圖

此改造完成投入使用后,焙燒爐的處理量大幅度的提升,鍋爐產汽量大幅度的增加,達到額定蒸發量,煙氣溫度恢復正常,余熱鍋爐本體和后續煙塵處理設施在運行中腐蝕率顯著降低,系統實現了穩定高效的生產。

2.3.2 對流管束

在焙燒爐處理硫化物濾餅后,由于開停機的頻繁,煙氣帶熱量少,對流管束腐蝕嚴重,易出現腐蝕漏水的情況,并且此處粘結懸掛物料現象也比較突出,帶來了巨大的安全隱患,同時由于后部煙溫較低,對余熱鍋爐影響的同時,也造成了后續旋風收塵、電收塵等設備設施的腐蝕,為此為了提高后續煙溫,避免余熱鍋爐頻繁的漏水的情況發生,綜合考慮,在 2015 年余熱鍋爐改造中,取消了對流管束。改造后,后部煙氣溫度提高,后續設備設施的故障率明顯降低,余熱鍋爐對流區的掛渣情況消除,整個系統運行的穩定性提高。

圖5 改造前的對流管束側視圖

3 小結

通過對余熱鍋爐振打裝置、材質、結構的改進,其適應了新的工況條件,滿足了生產實際需要,但其改造過程極其艱難,付出的成本代價非常大,在做新余熱鍋爐設計時,應根據實際的工況需要,選用耐腐蝕性強的材質和適宜的爐型結構,加強振打,減緩腐蝕、規避積灰,減少日常運行管理的工作量和降低設備故障率,不能只從余熱回收角度考慮設備的選型規格材質,運行穩定性的提高和故障率的減少帶來的經濟效益會更加顯著。另外,貫穿爐膛的直管式蒸發管束能大幅度增加焙燒爐爐內換熱面積,值得有類似需求的企業學習借鑒。