差速器殼鍛造工藝分析

汽車差速器是驅動轎的主要部件,其功用是使左右車輪能以不同的轉速進行滾動行駛,將主減速器傳來的扭矩平均分給兩半軸,盡量使兩側車輪驅動力相等,滿足汽車行駛需要,保證了汽車的行駛穩定性及輪胎的耐久性。

科技部產業技術創新試點聯盟聯絡組發布《產業技術創新戰略聯盟活躍度評價報告》,基于活躍度評價的原則,評價指標主要側重考量:聯盟組織機構建設與運行、聯盟協同創新活動、聯盟帶動產業發展成效三方面情況。中國BIM發展聯盟于2016、2017兩個年度連續獲得94分高分(滿分為100分),獲評科技部“A級(活躍度高聯盟)”,在第三批試點聯盟中排名第2位。

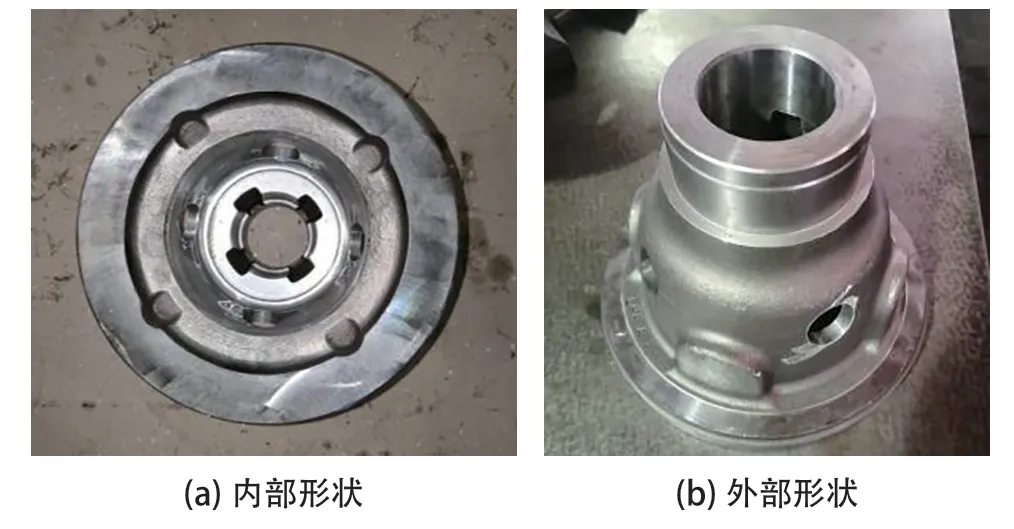

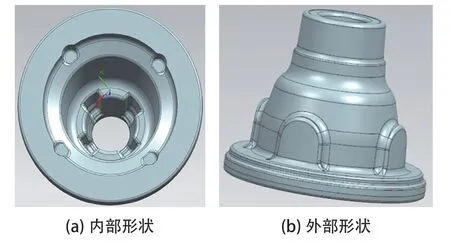

本文提到的右殼——錐齒輪差速器原為鑄造件,后因性能提升,需采用鍛造件。初期為降低鍛造難度,內孔的四個十字槽及四個R11mm沉孔采用機加工方式獲得,后來通過測算對其外形進行微調,使其滿足鍛造要求,取消四個十字槽及四個R11mm沉孔的機加工,降低產品成本。因此鍛件復雜系數較大,成形難度高。

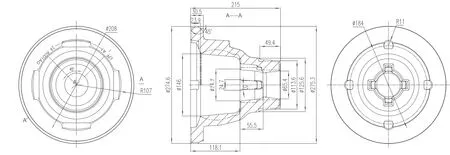

右殼——錐齒輪差速器交貨狀態為粗加工(圖1),其鍛件數模如圖2,鍛件2D圖如圖3所示。

工藝分析

主生產設備的選擇

產品鍛件重25.0kg,材質40Cr,材質系數M1,形狀復雜系數S3。依照模鍛力計算公式P=K×σ×F,其中K——鍛件形狀復雜系數(一般按0.9~1.2取),σ——材料終鍛變形抗力,F——鍛件投影面積(含鍛件飛邊橋部面積),計算需要成形力為5059kN,根據公司設備及生產產能狀況選擇2500t摩擦壓力機作為主設備生產,計算力量偏大,但由于是螺旋壓力機,可采用多次鍛打成形,后期需通過預鍛形狀來調整和減小成形力。由于產品尺寸較大,重量較重,考慮到生產效率及人員勞動強度的原因需采用切邊沖孔復合工藝,可減少一臺設備及一次人工操作。根據2500t產線配置采用630t壓力機進行產品的切邊及沖孔。

工藝流程分析

該產品屬于杯盤類鍛件,形狀復雜系數S3,特別是內腔形狀復雜,成形難度高。根據其產品特點確認其生產流程:

在成形過程中,沖頭工作條件極差,不僅受力大,而且被灼熱金屬包圍,沖頭在高溫高壓下極易軟化和產生疲勞裂紋等,所以將預鍛上模沖頭和終鍛上模沖頭設計成單獨零件且采用高耐熱材料H13來提高使用壽命。使用過程中上模沖頭的冷卻與潤滑時間需比下模增加一倍。預鍛小飛邊,終鍛雙倉飛邊,預鍛模和終鍛模通過壓板與通用模座連接。

進料檢驗→下料→材料加熱→除鱗(氧化皮清洗)→制坯、預鍛、終鍛(使用設備:2500t摩擦壓力機)→切邊沖孔(使用設備:630t壓力機)→熱件檢查→拋丸→熱處理(調質)→拋丸→磁探→粗車→防銹→成品檢驗→包裝→入庫。

工藝難點分析

(πd

/4)×2.2d×7.85×10

=25.8,d=123.8mm,取坯料直徑為

125mm。再按體積不變原則,計算出坯料長度為268mm。即下料規格為

125mm×268mm,重量25.8kg,產品鍛件重25.0kg,鍛件材料利用率91.6%。

慢病毒介導的三種神經元譜系相關轉錄因子腦內轉移治療帕金森病的實驗研究 ……………………………………………………………… 陳品,于波,羅雨,等 215

工步設計

(1)用料尺寸計算

(1)施工材料供應。根據設計單位提出的材料規格及型號要求,形成圖紙后開展供料分析,準確計算不同材料的用量與進場時間,并嚴格根據施工現場實際情況安排進料,保證材料供應切實滿足施工要求。如果工程施工對進料時間未能準確掌握,則會產生窩工,嚴重壓縮后續施工的工期,產生一系列負面影響。

用料尺寸根據熱鍛件圖的體積加飛邊體積及沖孔連皮體積,再考慮1%的材料燒損率來計算,經建模計算確定用料重25.8kg。該產品屬短軸類鍛件,規格的選擇按坯料鐓粗時的穩定條件,可取鐓粗長度為直徑的2.2倍,d為坯料直徑。即可計算出坯料體積:

之前開發的差速器殼基本上內部型腔為圓形,外部帶花瓣,而該產品外部的花瓣只有四瓣且尺寸較大,成形較容易,預鍛可先做出。由于采用的生產設備是2500t摩擦壓力機,設備有下頂出,但是無上頂出裝置,產品沖頭較長,設計時需考慮如何使產品留在下模。同時摩擦壓力機最多只能打3錘,為減少打擊錘數,需在設計過程中做產品省力改善,該產品結構復雜不適宜用閉式鍛造。該產品的設計難點為預鍛型腔形狀及預鍛到終鍛金屬流動的控制,需根據鍛件圖考慮預鍛形狀的匹配,再考慮預鍛到終鍛材料體積的分配,控制預鍛到終鍛金屬的流動方向及程度。特別是內孔深處的四個十字槽,其在鍛造成形過程中容易形成刮料折疊,因此如何控制此部分的金屬流動方向是設計該產品成功的關鍵。

預鍛設計為設計難點,需先根據經驗對金屬的大概流向做出預判,初步設計出預鍛形狀。考慮到預鍛到終鍛的定位,如果旋轉容易產生折疊,因此預鍛上下模都設計為圓形,預鍛進入終鍛時只需考慮外圓定位,避免旋轉方向定位錯位時產生折疊。將熱鍛件分為三個區域進行算料并匹配形狀,區域的選擇是關鍵。該產品的區域選擇在尺寸突然變小的位置,我們將其稱之為閘門。先對3個區域進行大分料,底部區域閘門內預鍛的體積分配需略少于終鍛,在保證充滿性的同時能較好地提高模具壽命。中間閘門處預鍛R角加大主要是為了加寬通道,方便金屬流動。控制預鍛各部分體積的分配,修正預鍛形狀,避免終鍛時金屬回流引起折疊缺陷。總體積分配預鍛需比終鍛大3%~5%。預鍛沖孔處做平底連皮,終鍛做帶倉連皮,方便容納多余金屬。預鍛設計形狀見圖5預鍛模,終鍛尺寸依照鍛件圖按1.5%熱收縮率加放。

制坯的設計一是為了清除氧化皮,二是為了使坯料在預鍛型腔中定位良好。同時也需要考慮原材料到制坯的定位穩定,材料的定位尺寸除了需考慮直徑的熱收縮量外,還需要增加材料的直徑正公差,確保材料在直徑正差時也能定位穩定。通過計算及分析其制坯形狀如圖4所示。

(3)預終鍛設計

(2)制坯設計

模具設計

預鍛模結構如圖5所示,包括預鍛下底板、預鍛下模、預鍛頂出桿、預鍛上模壓環、預鍛上模、預鍛上模沖頭、預鍛上底板,采用小飛邊模鍛工藝。

由于摩擦壓力機打擊速度低,模具可采用組合結構,從而簡化模具制造過程,縮短生產周期,并節省模具材料和降低生產成本。

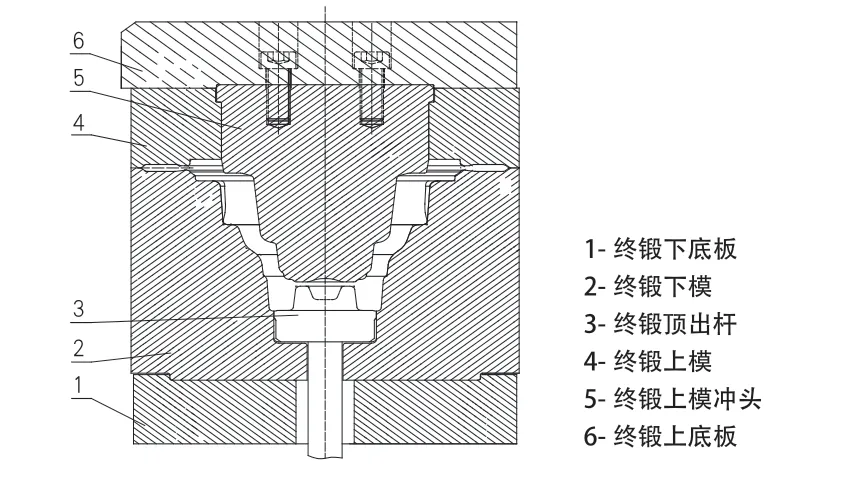

終鍛模結構如圖6所示包括終鍛下底板、終鍛下模、終鍛頂出桿、終鍛上模、終鍛上模沖頭、終鍛上底板,終鍛上下模由于會旋轉需定位鍵進行定位。

在專教中,進門設有一塊黑板,便于老師上課時指導學生教學使用,黑板前上方有投影,為老師的信息化教學提供了很好的硬件設備,教室后角落放有物品架,可供學生放置個人物品,桌間有擋板與鄰座相隔形成的私密空間,為學生提供一定的私人空間,專教的門屬于密碼防盜門,使得專教安全性提高,專教出門為陽臺走廊,為學生在學習繁忙中提供了一個緩解放松的地方,走廊外墻設有展示墻,可將學生優秀作品進行展示,營造一個濃厚的學習氛圍,專教內雖未設置大面積的落地玻璃,但開有許多窗,仍具有很好的采光效果。

切沖復合模設計,由于產品較重,切邊沖孔方式只能選擇正鍛正切正沖方式(即鍛件終鍛到切邊不翻轉)。該產品需要粗加工,切邊及沖孔尺寸可根據需求自行調整,因此設計時下模定位尺寸依照熱鍛件圖單邊按0.2mm間隙取值。由于上模是運動的,型腔的設計需考慮鍛件的錯模量、模具導柱導套的間隙量、導向傳遞的變異量及模具磨損,因此避讓量需加大。沖頭尺寸小且長需采用臺階式,上面直徑大,下面直徑小,用螺紋連接來減小沖頭長度及增加強度。

2.3 結核病患者出院時疾病不確定感情況 結核病患者出院時疾病不確定感得分處于低水平22例(14.29%),中水平 108 例(70.13%),高水平 24例(15.58%)。不確定性維度高于復雜性,見表2。

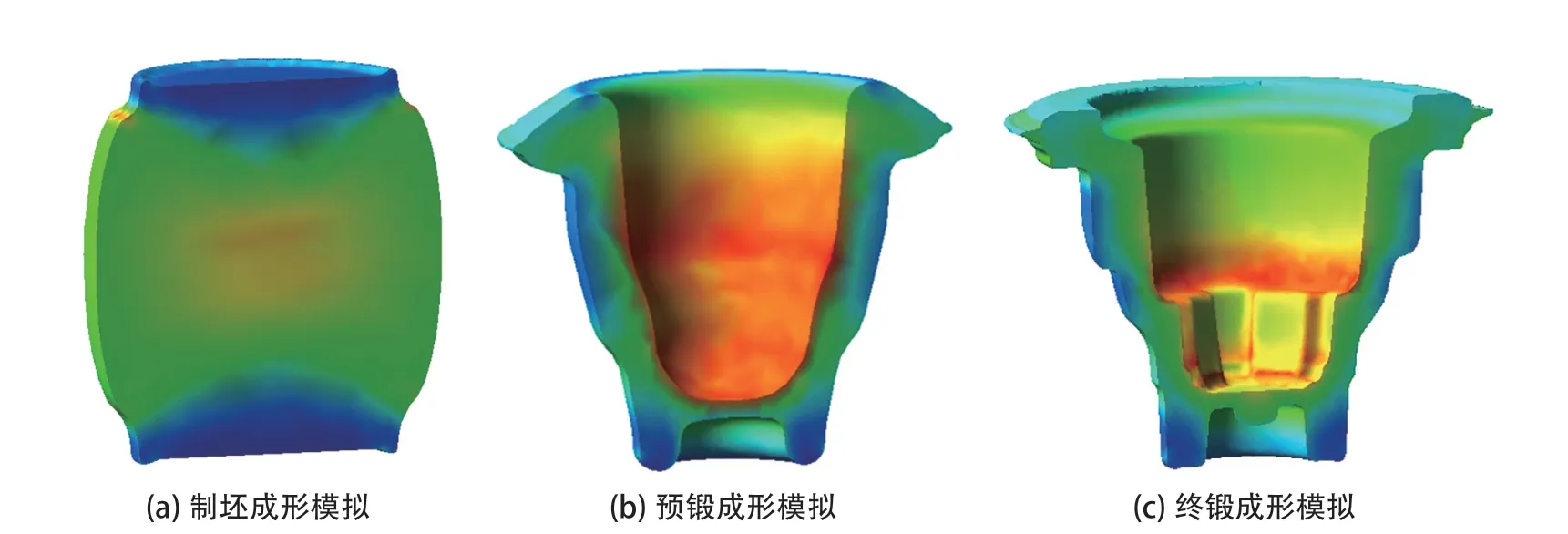

工藝過程數值模擬

通過初步計算及設計出來的工步圖建立3D模型,采用模擬軟件進行數值模擬,由于產品為圓形對稱件,可選取坯料及模具的一半進行模擬計算,減少模擬運算量及模擬時間。在模擬過程中發現內孔四個十字槽孔有刮料折疊,底部欠肉問題,通過調整預鍛尺寸及形狀,多次數值模擬,不斷優化,最終定型的模擬結果如圖7所示。坯料模擬溫度設定為1100℃,上下模溫度設置200℃。模擬過程中預鍛和終鍛成形良好,通過數值模擬可較好地節約現場試錯及修模的成本,數模鎖定后采用該工藝進行模具制作后現場實際生產驗證。

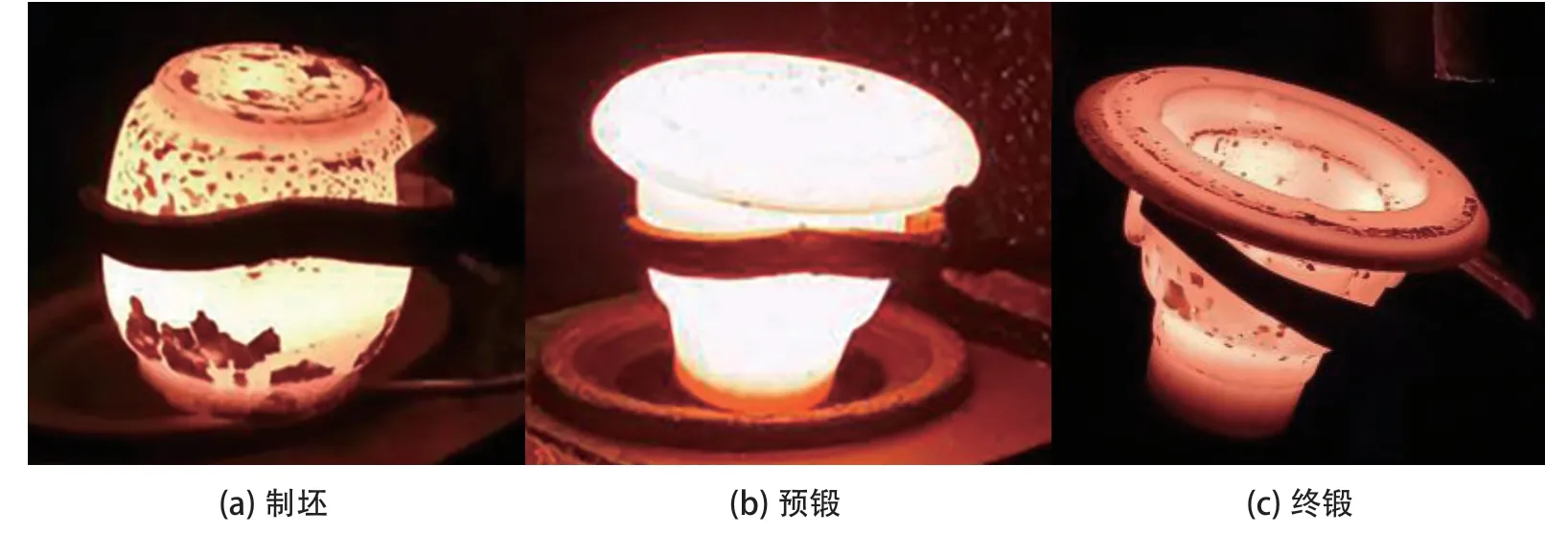

鍛件生產過程驗證

鍛件進入實際試制及批量生產時,由于設備沒有上頂出機構,雖然在設計時已經修正上下模的拔模角,即下模的拔模角比上模小,但是由于操作的原因,第一錘按習慣會采用輕壓的方式,下模欠肉太多,導致工件第一錘非常容易粘上模沖頭。后調整打擊方式,首次打擊必須重錘,提高下模滿模程度,下模產生足夠的摩擦力使產品能留在下模,同時上模沖頭在首件生產時可涂油或是噴涂濃度較高的潤滑劑。

從測定結果(圖2)可知,實際樣品中的茄尼醇在4.0 min內可達到基線分離,和GB/T 31758-2015方法相比,色譜分離時間縮短50%,而且色譜峰對稱性好,無明顯拖尾。

該產品使用的是反擠壓成形工藝,為了確保良好的材料流動性,模具的預熱溫度需大于200℃。下料需采用圓盤鋸,確保端面垂直度要求,使工件在鐓粗過程中不會因為料斜而產生不均勻,進而引起產品欠肉。實際生產過程中預鍛沖頭磨損較快,初期設計的終鍛連皮倉部會充滿,終鍛壓力無法釋放使模具使用壽命降低,后加大終鍛倉部的存料體積得以解決。

我經常給媽媽提的一個建議就是“做就對了”。當你認為寶寶的想法做法不合理、不可行,別只是針對他的行為指手畫腳。說許多大道理或批評、責罵、處罰,只會讓寶寶沒路可走,產生負面的抵觸情緒,是不可能改變結果的。所以,正確的做法就是:啟動你的智慧,多些創意,引導寶寶去做能做、可做、會做的事。

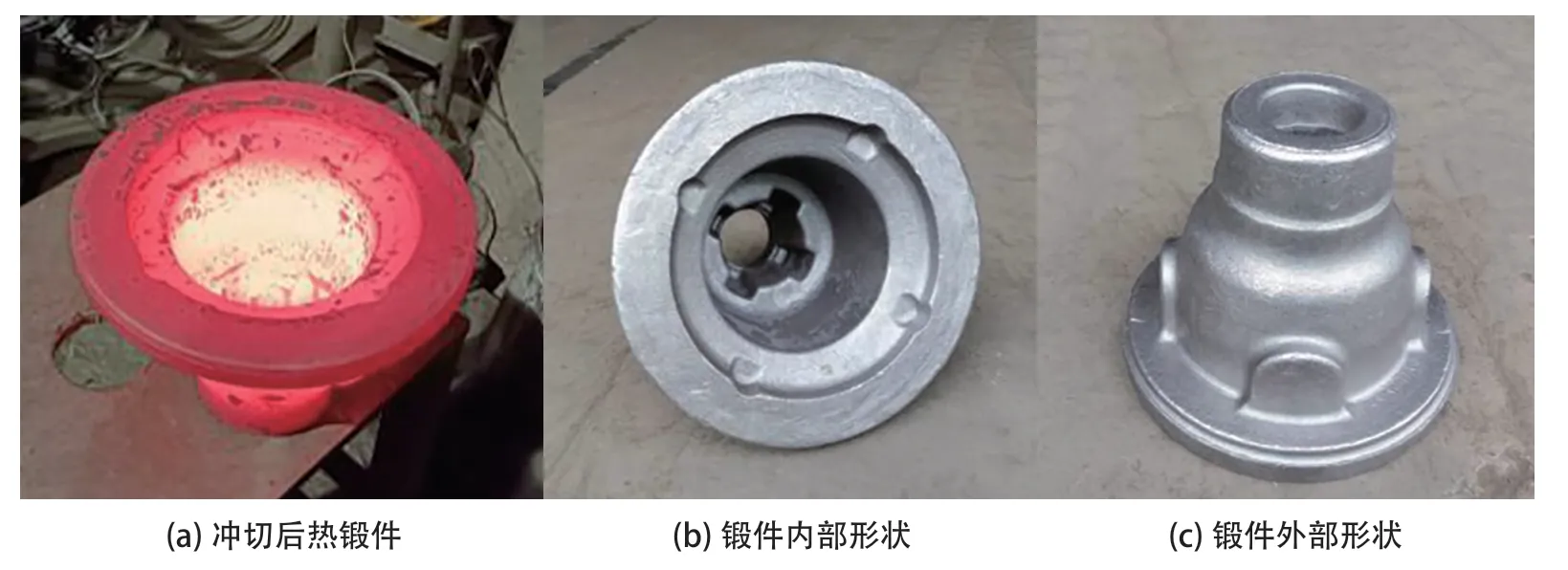

實際生產產品工步圖見圖8,產品見圖9。

結束語

本產品在工藝設計及數值模擬階段反復修改了多次,通過不停的微調產品形狀、R角的大小及材料的分配,找到適合該產品生產的最佳形狀及材料配比來控制金屬流動,數值模擬大大節約了現場試錯的次數。因此數值模擬是非常有必要的,特別是可通過前期工藝模擬進行不斷的優化,來節約產品的開發成本。