基于適配器的發(fā)射車電氣檢測技術(shù)研究

范文晶,王召利,殷翔,孫棪伊,牛遠征

(1.上海機電工程研究所,上海,201109;2.上海無線電設(shè)備研究所,上海,201109)

0 引言

發(fā)射車是地面裝備中功能最為復(fù)雜、配置數(shù)量最多的作戰(zhàn)車輛,集機動運輸、陣地展開與撤收、隨動指向、裝備檢測、發(fā)射等功能于一體,功能復(fù)雜,性能要求高。在發(fā)射車總調(diào)、綜測和例試中,需對發(fā)射車的電氣系統(tǒng)進行檢測,整車電氣檢測質(zhì)量是發(fā)射車功能性能保證的最重要環(huán)節(jié)[1,2]。整車總裝總調(diào)過程中電氣檢測工作量巨大,是整個生產(chǎn)過程中最為費時費力的工藝環(huán)節(jié)[3,4]。

當(dāng)前,在發(fā)射車電氣檢測采用的測試工具都是通用儀表儀器,比如數(shù)字萬用表、示波器、筆錄儀等,測試技術(shù)手段的落后,檢測自動化程度低,效率低,對檢測人員技能水平要求高,檢測周期長;而且由于各型號發(fā)射車通用化水平低,設(shè)備難以通用,人員難以兼崗,各個型號檢測線相互獨立,無法綜合優(yōu)化,生產(chǎn)效率也進一步受到影響,同時因工位轉(zhuǎn)換引起的計劃編排、設(shè)備調(diào)配、進度調(diào)控和質(zhì)量控制難度大幅增加。隨著生產(chǎn)任務(wù)的激增,現(xiàn)有的發(fā)射車整車電氣檢測工藝方法已經(jīng)很難滿足多型號批產(chǎn)需求,已經(jīng)成為提升發(fā)射車生產(chǎn)效率的瓶頸[5]。為此,本文研究了基于適配器的發(fā)射車電氣檢測技術(shù),采用“通用平臺+適配器”的模式,集數(shù)據(jù)采集和存儲、檢測、結(jié)果判別及顯示等功能于一體,明顯提高發(fā)射車電氣檢測自動化、通用化水平和檢測效率。

1 設(shè)備組成

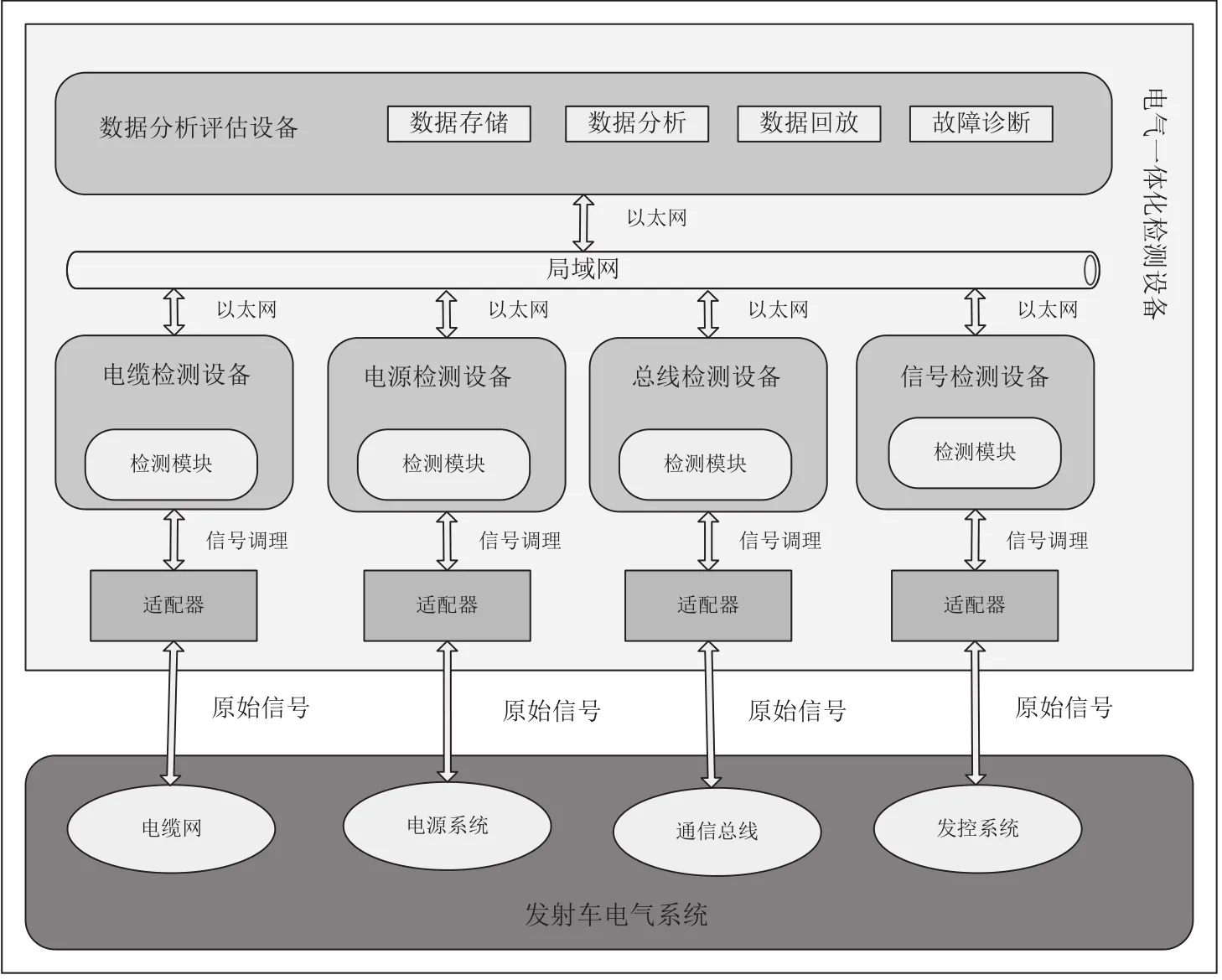

基于適配器的發(fā)射車電氣檢測技術(shù)采用“通用平臺+適配器”的模式,通用測試平臺主要電纜檢測設(shè)備、電源檢測設(shè)備、總線檢測設(shè)備、信號檢測設(shè)備和數(shù)據(jù)分析評估設(shè)備等通用檢測設(shè)備組成,四個通用檢測設(shè)備分別獨立完成對被測對象的測試,還可以通過以太網(wǎng)接口將測試數(shù)據(jù)傳輸給數(shù)據(jù)分析評估設(shè)備,在分析評估設(shè)備上完成對測試數(shù)據(jù)的保存,分析和故障診斷。設(shè)備組成如圖1所示。其中通用測試平臺提供標(biāo)準(zhǔn)的測試接口,將所有測試資源連接到標(biāo)準(zhǔn)測試接口中,標(biāo)準(zhǔn)測試接口可以滿足所有型號電氣檢測的需求。而針對不同型號的發(fā)射車,設(shè)計與被測設(shè)備對應(yīng)的適配器。在適配器中完成被測信號的轉(zhuǎn)接、調(diào)理等信號轉(zhuǎn)換,實現(xiàn)了被測信號的標(biāo)準(zhǔn)化和歸一化,最終轉(zhuǎn)換為通用測試平臺可以使用的標(biāo)準(zhǔn)信號,通過標(biāo)準(zhǔn)測試接口連接到檢測系統(tǒng)中,實現(xiàn)了通用檢測設(shè)備接口的通用化。

電纜檢測設(shè)備主要實現(xiàn)對發(fā)射車的電纜導(dǎo)通、絕緣和耐壓測試,電源檢測設(shè)備主要測量直流電源的電氣特性,包括電源的輸出電壓、負(fù)載效應(yīng)、紋波特性;交流電源的電氣特性,包括電壓、畸變率等特性;信號檢測設(shè)備主要完成發(fā)射車各類分立的模擬與數(shù)字信號的檢測,同時還需對導(dǎo)彈的發(fā)射時序進行錄取分析,獲取導(dǎo)彈發(fā)射過程中的時序參數(shù);總線檢測設(shè)備主要對GJB289A(1553B)總線、CAN總線、RS422/RS232/RS485總線和以太網(wǎng)總線的通信質(zhì)量進行監(jiān)控。數(shù)據(jù)分析評估設(shè)備實現(xiàn)各類檢測項目的集中控制與數(shù)據(jù)處理,該設(shè)備通過以太網(wǎng)對電纜檢測設(shè)備、電源檢測設(shè)備、總線檢測子設(shè)備與信號檢測子設(shè)備進行集中遠程控制,能夠?qū)Ω黝悳y試數(shù)據(jù)進行實時采集、保存、回放和評估,且能及時掌握系統(tǒng)的運行狀況。

圖1 電氣一體化檢測設(shè)備組成框圖

2 系統(tǒng)硬件設(shè)計

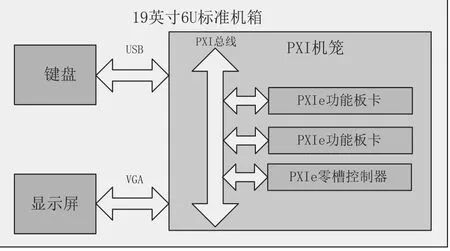

通用檢測設(shè)備都采用標(biāo)準(zhǔn)19英寸6U高度上架機箱模式,內(nèi)部安裝基于PXI/PXIe總線的便攜式8槽PXI機籠,然后安裝基于PXIe零槽控制器、PXI總線的功能板卡,通過計算機控制相應(yīng)的功能板卡實現(xiàn)相應(yīng)的測試功能。通用檢測設(shè)備的原理框圖如圖2所示。

圖2 通用檢測設(shè)備原理框圖

測試平臺設(shè)計時充分考慮了平臺的擴展性,測試單元內(nèi)部PXIe機箱均采用8槽設(shè)計,最多可插8塊功能板卡,目前實際使用基本在4至6塊,用戶可根據(jù)需要安裝新的模塊已完成更多新功能測試;測試插座設(shè)計也預(yù)留了10%-20%的空針;模塊電源方面最大輸出可以達到500W,也預(yù)留了50%空間。零槽控制器采用標(biāo)配4GB內(nèi)存/250GB硬盤,用戶可以根據(jù)需要最大選擇16GB內(nèi)存/500GB硬盤。

每個檢測設(shè)備提供了通用測試接口,用戶測試時需要連接相應(yīng)的測試適配器才能完成測試。適配器用于各型發(fā)射車的測試接口與檢測設(shè)備的接口匹配,通過對接口的整體規(guī)劃,可以為每個型號發(fā)射車研制相應(yīng)的適配器。從而解決不同檢測設(shè)備適用于不同型號的發(fā)射車的硬件接口。更換不同的適配器即可完成不同型號發(fā)射車的測試,而通用檢測設(shè)備本身不需要做任何更改,使各種電氣檢測設(shè)備真正具有通用化的測試能力。適配器結(jié)構(gòu)組成較簡單,其硬件成本只占整個一體化檢測設(shè)備的10%,電氣檢測硬件通用化率達到了90%。總線檢測適配器如圖3所示。

圖3 總線檢測適配器原理圖

總線檢測適配器實現(xiàn)了通用總線檢測設(shè)備與被測發(fā)射車終端設(shè)備中1553B總線、CAN總線、RS422/485總線、RS232總線和以太網(wǎng)總線的接口轉(zhuǎn)接。適配器采用1553B耦合器實現(xiàn)1553B總線的通信轉(zhuǎn)接,1553B耦合器串接在待測1553B設(shè)備之間,通用總線檢測設(shè)備通過連接耦合器,接入被測總線網(wǎng)絡(luò)。適配器采用以太網(wǎng)交換機實現(xiàn)待測以太網(wǎng)的通信轉(zhuǎn)接,網(wǎng)絡(luò)交換機串接在待測以太網(wǎng)設(shè)備之間,通用總線檢測設(shè)備通過連接網(wǎng)絡(luò)交換機,接入被測網(wǎng)絡(luò)。對于CAN總線、RS422/485總線和RS232總線,通用總線檢測設(shè)備通過適配器直接并聯(lián)在待測發(fā)射車總線終端設(shè)備之間。

3 系統(tǒng)軟件設(shè)計

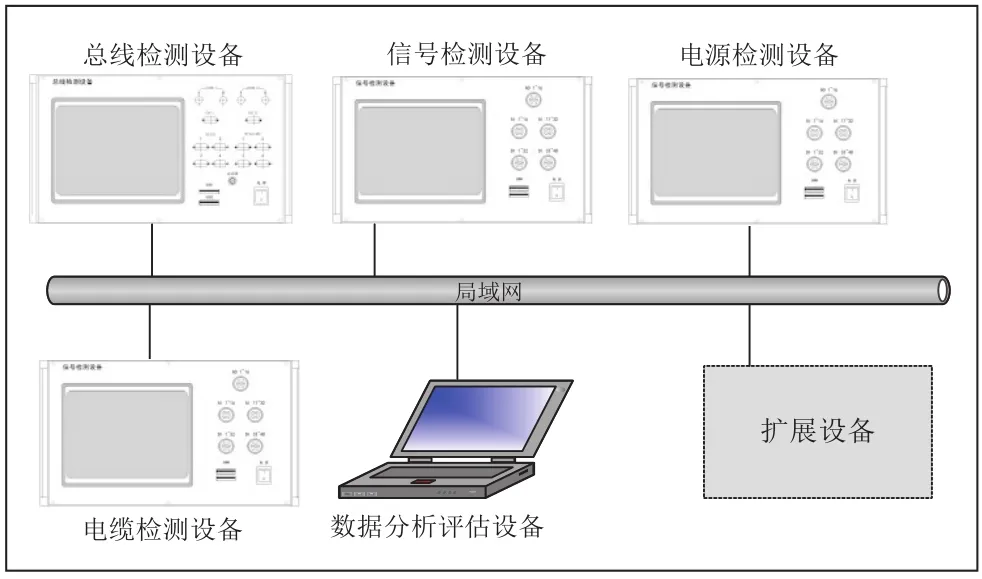

系統(tǒng)軟件設(shè)計是整個一體化檢測設(shè)備設(shè)計的核心,也是系統(tǒng)主要組成部分。本系統(tǒng)的軟件設(shè)計采用了圖形化、模塊化的設(shè)計方式。一體化檢測設(shè)備通過局域網(wǎng)將總線檢測設(shè)備、信號檢測設(shè)備、電源檢測設(shè)備、電纜檢測設(shè)備和數(shù)據(jù)分析評估設(shè)備進行連接。單臺檢測設(shè)備可以獨立完成相應(yīng)的功能測試;也可以通過數(shù)據(jù)分析評估設(shè)備(主控)進行控制和信號監(jiān)視完成系統(tǒng)功能測試。系統(tǒng)采用分布式架構(gòu),可以靈活擴展設(shè)備只需將需擴展的設(shè)備(或PC)連接到局域網(wǎng)上就可以實現(xiàn)對測試系統(tǒng)的控制,數(shù)據(jù)監(jiān)視或者數(shù)據(jù)分析。以實現(xiàn)設(shè)備的工作效率。一體化檢測設(shè)備亦可以并接與實驗室局域網(wǎng)實現(xiàn)遠程數(shù)據(jù)的分析和評估。軟件體系架構(gòu)圖如圖4所示。

圖4 軟件體系架構(gòu)圖

由于發(fā)射車檢測項目多、測試過程復(fù)雜,若為每型號單獨開發(fā)一套檢測軟件,則工作量巨大且擴展性差。針對目前已有批產(chǎn)型號,同時充分考慮后續(xù)批產(chǎn)型號的需求,檢測軟件在保證設(shè)備自動化設(shè)計要求的同時,必須具備通用化。

主要通過如下途徑來保證“通用化”需求:(a)對檢測的軟件的功能進行統(tǒng)一規(guī)劃,同時確保各功能模塊的功能覆蓋各型號測試的需求;(b)采用參數(shù)化技術(shù),并對不同型號采用不同配置文件方式,實現(xiàn)檢測軟件的通用化。

用戶通過在測試軟件的配置界面中對被測信號的名稱、對應(yīng)的硬件通道、測量結(jié)果的上下限及故障診斷策略等相關(guān)參數(shù)進行設(shè)置,無需更改軟件,即可滿足不同型號的不同測試需求,實現(xiàn)測試軟件的通用化。

針對不同型號的不同測試要求,只需修改測試軟件的配置文件,無需更改測試軟件功能模塊,即可滿足相應(yīng)的測試要求,從而實現(xiàn)了測試軟件的通用化。一體化檢測軟件的功能模塊通用化率達到了100%。

3.1 軟件功能模塊劃分

按照功能來劃分可以將本系統(tǒng)的軟件分為軟件配置模塊、數(shù)據(jù)采集模塊和數(shù)據(jù)分析、處理模塊。

(1)軟件配置模塊

軟件配置模塊用來對測試信號的名稱數(shù)量、測試判據(jù)、硬件板卡等信息進行配置,配置信息都可在軟件界面上進行修改。硬件層配置使用Excel,用戶根據(jù)不同的型號的發(fā)射車的硬件信號需要對硬件的信號的通道名稱,參數(shù),管腳映射進行配置,以使得測試管腳功能的復(fù)用滿足不同型號對信號的需求特性。用戶可以通過軟件界面配置測試,監(jiān)測信號的名稱通道,結(jié)果上下限,故障診斷信息和硬件通道映射路徑。測試策略層配置主要針對不同測試需求,制定不同的測試流程,數(shù)據(jù)處理方式及信號采集的頻率。

當(dāng)測試設(shè)備應(yīng)用于不同類型的發(fā)射車時,只需對被測信號進行配置,不需要修改軟件代碼,即可完成相關(guān)測試,通過配置模塊實現(xiàn)了測試軟件的通用性。

(2)數(shù)據(jù)采集模塊

數(shù)據(jù)采集是檢測過程的第1步,在整個系統(tǒng)中占有重要的地位。由于NI公司提供的數(shù)據(jù)采集卡的驅(qū)動程序自動攜帶可以嵌入LabVIEW的DAQ程序模塊庫,因此在設(shè)計數(shù)據(jù)采集程序時可以直接使用此模塊庫進行編程[5][6]。此模塊主要是對采集設(shè)備的采樣參數(shù)進行設(shè)置:設(shè)置采樣通道,信號輸入電壓范圍為-10V~+10V,采樣模式為連續(xù)采樣。在采集的過程中實時顯示采樣結(jié)果,并創(chuàng)建臨時文件對采集到的數(shù)據(jù)進行保存。

(3)數(shù)據(jù)分析、處理

提供測試數(shù)據(jù)查詢,數(shù)據(jù)按時間回放,數(shù)據(jù)的動態(tài)顯示,在測試符合要求的情況下,確認(rèn)產(chǎn)品無故障,在測試不符合要求的情況下,能記錄錯誤數(shù)據(jù),為故障診斷設(shè)備提供數(shù)據(jù)接口;能按照要對對測試項目和數(shù)據(jù)查詢和測試報表生成。

4 試驗結(jié)果分析

將基于適配器的發(fā)射車電氣檢測技術(shù)應(yīng)用于某型號發(fā)射車檢測中,檢測時,按圖5所示連接整個系統(tǒng)。

圖5 一體化檢測設(shè)備與發(fā)射車連接關(guān)系圖

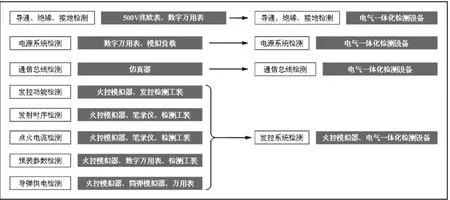

使用該技術(shù)之后,用于檢測電纜網(wǎng)的兆歐表、萬用表,用于檢測電源特性的模擬負(fù)載,用于檢測發(fā)控系統(tǒng)的發(fā)控檢測工裝、筆錄儀等設(shè)備統(tǒng)一由一體化的檢測設(shè)備予以替代。操作的便捷性、工作效率的提升顯而易見。

圖6 檢測設(shè)備優(yōu)化效果

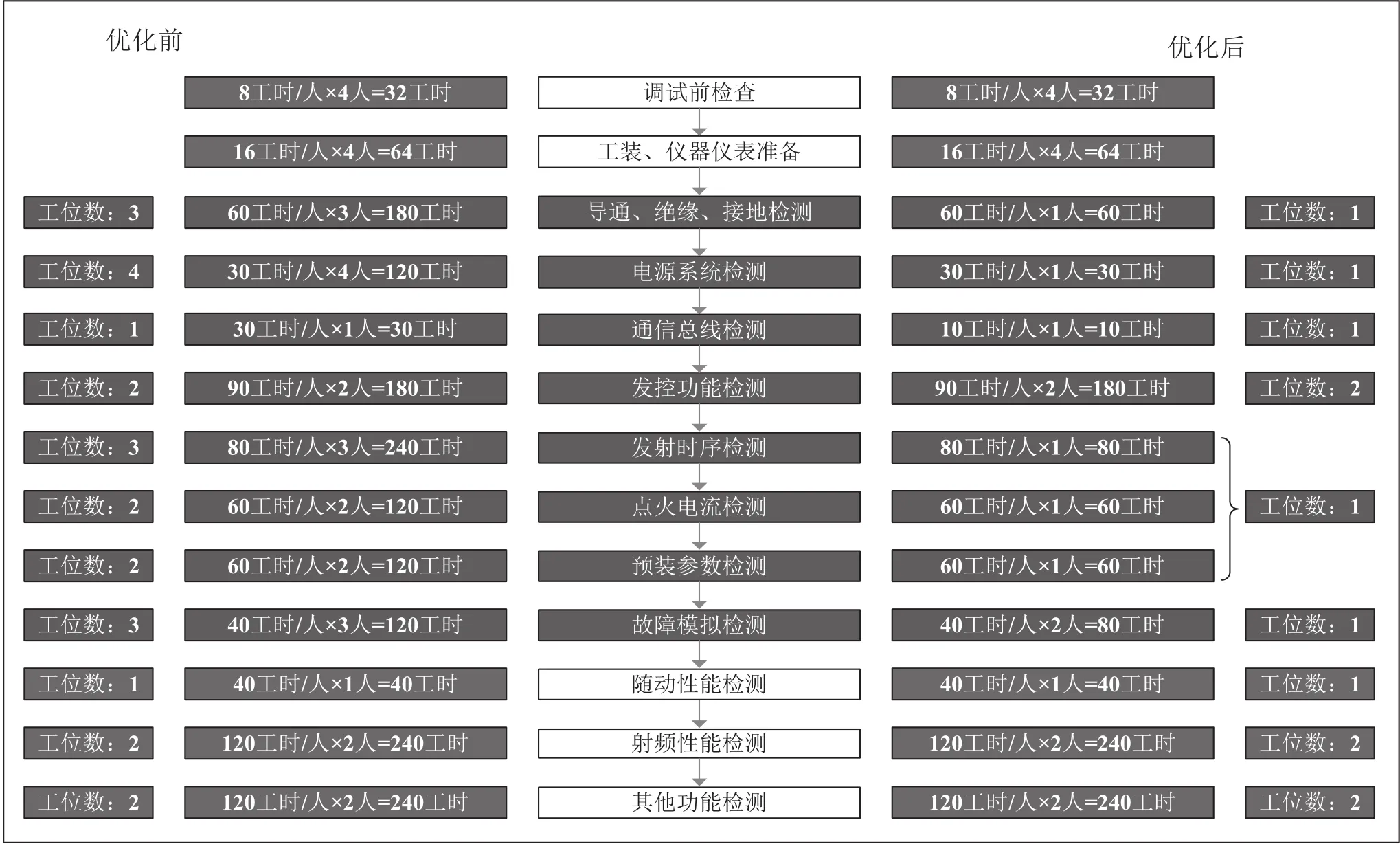

完成優(yōu)化后,發(fā)射車電氣檢測工藝流程大為簡化,所需要的人員和測試工時都得到了壓縮,電氣檢測工位和工時縮減50%左右。

圖7 優(yōu)化前后發(fā)射車檢測工位、工時對比

5 結(jié)束語

針對目前發(fā)射車電氣檢測自動化程度低、檢測工序繁雜、檢測工位眾多等問題,本文研究了基于適配器的發(fā)射車電氣檢測技術(shù),該技術(shù)實現(xiàn)了發(fā)射車電氣檢測的自動化、快速化和通用化。應(yīng)用該技術(shù)后,發(fā)射車的電氣檢測工時和檢測工位可減少近50%,大大提高了發(fā)射車電氣檢測的效率。該系統(tǒng)具有很強的實用性,可廣泛應(yīng)用于各型號批產(chǎn)研制工作,對于類似計算機自動測試系統(tǒng)的開發(fā)亦具有一定的參考價值。