水電站油壓裝置控制系統故障分析與處理

李儒泉

(中國能建葛洲壩集團機電建設有限公司,四川成都 610091)

0 引言

為了大幅提升水電站運行質量及效率,應基于現代科技,為發電機組的油壓裝置創設自動控制體系[1]。該類控制體系常會出現故障,需要科學地加以解決,以達到自動控制發電機組體系油壓裝置的目的。應全面了解油壓裝置有關控制體系特點和總的運行狀況,提出有效的處理方案,確保水電站的正常運行及穩健發展[2]。

1 嚴控油壓控制故障的必要性

在現代水電站油壓裝置負責貯存高壓油,是機組調節、啟停的基礎動力源[3]。水輪機組無論位于運行或暫停的狀態,均需要控制油壓裝置整體狀態正常,以確保機組運行的整體安全性。油壓裝置控制體系屬于維持油壓裝置順暢運行的設備,需要一直控制油壓可靠穩定,以滿足機組需要。在整個油壓裝置控制體系存在眾多組成部分,不可避免地會出現故障。所以在水電站運行中,控制系統領域的故障還有多元化的特點,并且帶給機組嚴重的運行威脅,甚至釀成嚴重的事故。由此可見,需要嚴控水電站油壓裝置控制體系的故障,以維持水電站的健康運行[4]。

2 水電站油壓裝置常見控制體系故障

2.1 人為錯誤操作

在水電站中,人為錯誤操作往往會帶給油壓裝置突發性停機故障,并影響到站內控制體系的整體固有性能。究其原因是部分操作人員沒有執行特定操作流程來操作油壓裝置,迫使體系失靈或呈現體系運行故障[5]。錯誤人為操作還極有可能危及油壓裝置的具體運行性能,或危及到工作人員安全性。所以,針對錯誤操作下的油壓裝置類型故障,要求大力規避。

2.2 體系控制回路不夠科學

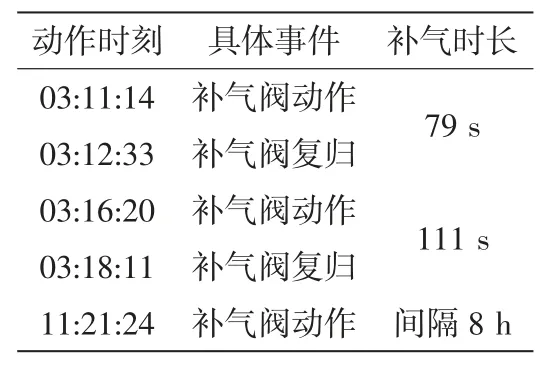

在控制油壓裝置的體系內,一般需要含有相同體系控制回路下的兩臺油泵,并經由繼電器來靈活調控整個體系的運行工況。體系繼電器就油泵卸載、加載方面的操作,均可以實現有效控制目標。基于PLC 程序體系的輔助,通過系統繼電器,在外部驅動程序的指揮下順利完成加載處理,同步卸載、加載這兩臺體系油泵。從油壓裝置角度進行考慮,倘若挑選了以上方式來控制體系回路,會促使油泵出口處承擔太大的體系壓力,并且自動異常補氣(表1)。以上的油壓裝置控制模式,還極有可能會呈現太大的體系啟動力矩,很難成功完成體系啟動操作[6]。

表1 Ⅱ號機油壓裝置補氣事件

2.3 PLC 程序有缺陷

在程序控制方面的缺陷,作為控制體系內固有的一類缺陷,將會引起水電站的突發性全面停機狀況,還會危及到操作人員的安全。就工作下的油壓裝置而言,體系裝置倘若呈現驟降油罐壓力或急速降低油液體位的現象,便意味在PLC 程序中已有特定固有類型的程序缺陷。例如在對備用泵啟動中,若油位相對較低,便會閉鎖掉泵體。

3 處理控制體系故障的有效措施

據以上對常見故障進行的分析可知,水電站的油壓裝置控制體系難以完全、徹底地防止體系故障發生。一般控制油壓裝置的體系突發故障,就會嚴重損害體系功能,還會危及到操作人員的個體安全。針對油壓裝置控制體系,倘若要徹底消除掉故障,就應緊密關注整個系統內潛存故障的可能性,提出系統故障的有效防控方法、路徑。在當前的工作實踐中,水電站為了控制油壓裝置的體系,應強化以下故障處理的措施要點。

3.1 系統經常展開檢測維修

在水電站當中,歷經長時間的油壓裝置運行后,不免會突然在某些部位呈現出系統故障。在該狀態下,就需要技術人員經常認真查看油壓裝置體系,以防呈現特定位置的系統運行工作缺陷。同時,水電企業還應高度重視系統內潛在類型的故障風險,應對其保持相當敏銳的察覺能力,從而基于一定的措施手段,來全方位檢修整個水電站體系。

水電企業唯有做好定期檢修油壓裝置控制體系的工作,才可以及時找到油壓裝置中的缺陷,再及時修復相應的故障。油壓裝置內存在很復雜的控制體系組成部分,要求因地制宜地做好系統維護及檢修工作。為應對種類各異的控制體系故障,要求檢修技術員通過特定的方式方法展開維修,以防頻繁呈現體系油壓過低或其他類型的系統故障。

體系日常的運維工作,需要技術人員全方位嚴密關注控制維護、油壓裝置體系的工作。針對水電站既有的體系檢修、維護制度,均要求不斷強化優化措施,嚴禁體系潛藏故障風險。尤其是有些水電站購置的發電機變頻器體系油壓裝置已經投入運行多年,大多嚴重老化,以至于近些年來頻頻出現故障,不利于油壓裝置及整個機組運行的穩定性。就此,便需要水電站及時更換油壓裝置體系變頻器,更安全、可靠地確保油壓電機、體系組合閥整體運行的可靠度,以及控制油壓裝置、回路、機組的整體運行效果。

3.2 改善油泵加卸載回路

油泵加卸載的回路體系頻頻呈現出故障,迫使水電站頻繁發生停機現象。為了有效避免這種故障,急需改善既有的油泵體系回路,保障通過正確的方式,來加卸載油泵設備。應先改進體系,再改造體系內部的繼電器為共用的,并同步控制兩個對應的體系電磁閥。技術人員應在體系控制盤的有關部位,統一安裝必要的繼電器。

3.3 完善體系既有PLC 自動化控制程序

在水電站體系內,相關控制程序是否完善健全,直接關乎著控制體系日常運行的整體性能情況。對于PLC 控制油壓裝置的體系程序,很關鍵的地方就是平添適宜的程序片段,并徹底消除掉油泵呈現出低壓力閉鎖、油罐低油位運行類型隱患。根據這些思路改進完善既有的PLC 控制程序,要求技術人員重新定義既有的統一加卸載油泵運行工作方式,才可防止因不當的PLC 程序引起整個油壓裝置呈現失靈情況。針對壓力變送控制器呈現失電的狀況,就應啟動油泵,全面操作閉接點。如果壓力變送器丟失模擬量信號,便可判斷此點PLC 的故障。然后在PLC 程序中,根據失電時呈現的變送壓力控制器各個接點、不同模擬量信號的具體狀態,來科學編制PLC 程序,并在油泵體系啟動邏輯中納入此程序,以正常閉鎖油泵啟動。

4 油壓裝置控制體系故障處理實例

在魯德巴水電站,使用的調速器油壓裝置為4.0 MPa 機組額定壓力,主要部件有油罐、油泵、回油箱、控制及自動化體系、現場電磁閥。在各類體系設施中,控制變送壓力控制器與體系內的油罐連接,并統一設定電源電壓為交流220 V。基于變送壓力控制器,全面控制油壓裝置既有存在的接點信號、開關量。在PLC 的控制體系方面,主要設計的是開關模擬量輸入模塊,并限定體系模擬量信號20 mA。

在實際的運行中,該體系中突然不能檢測出交流電源,并且壓力變送裝置發生顯著性裝置失電情況。基于此,技術人員宜詳盡檢查交流電源出現這些故障的根源,總結歸納出潛藏的油壓裝置事故隱患。基于PLC 控制模式,直接開啟連接油罐的體系安全閥,便能夠觀察到明顯減小油壓的狀況。再基于接入的監控LCU(Local Conrtol Unit,就地控制單元),直接修復體系內部的基礎油泵設施。還需要在油罐內增添一個無源開關,向模塊輸入PLC 開關量信號,再經由PLC 串接此信號到停止油泵的體系程序內,并向監控LCU輸送油壓裝置體系故障信號。通過試驗壓力變送控制器,統一失電后控制無源壓力開關正確動作,則可閉鎖油泵啟動并上報中控室故障信號,以便及時予以處理,最后實現油壓裝置故障完全消除目的,確保了油壓裝置、機組整體運行的穩定與安全。

5 結語

在現代水電站中,一旦控制油壓裝置體系發生故障,便會引起巨大損失,加之控制油壓裝置的基礎設備還十分繁雜,且故障種類繁多、危害極大。水電站應深入展開分析,并及時采取行之有效的處理措施徹底消除故障,確保油壓裝置整體運行的可靠性,提升機組體系的穩定性、可靠性和安全性。