采煤工作面上隅角瓦斯治理方案探討

李明文

(新疆工程學院安全科學與工程學院,新疆烏魯木齊 830091)

0 引言

104 團7#井為機械化改造礦井,目前存在一個生產礦井和兩個老窯,受區域褶皺構造的影響,該礦區的地層走向呈現出近南北向的反“S”形,礦區北部5#井與7#井之間形成了一個軸向近東西、向西傾伏的小型開闊向斜;向南經過6#井,地層走向又有向東扭轉的趨勢,但幅度不大。井田范圍內南翼B7 煤層+648 m水平以上均已采空,井田范圍內南翼B5、B4 煤層+723 m 標高以上均已采空。井田采空區范圍清楚,南翼采空區內由于一直進行采掘作業,所以采空區內無積水,北翼由于近年一直都未進行開采,所以采空區內應有積水存在,在開采前應進行詳細的探放水工作,確保將采空區積水疏干后才可進行采掘作業。104 團7#井B5 工作面準備完成后,回采過程中上隅角瓦斯上升較快,一個循環后上隅角瓦斯可達1%以上,給安全生產埋下隱患。兵團安監局發現問題后,及時給煤礦下達了停產整頓通知書,為了確保工作面正常回采,經過多次論證后制定了相應的治理方案。

1 采空區空間積存瓦斯的主要來源

回采過程中,采空區內部不可避免地要遺留一定的煤炭,這些遺煤釋放出一定量的瓦斯;采空區頂板及上部煤層采空區瓦斯,通過頂板巖層裂隙在通風負壓的作用下也會釋放出部分瓦斯;采空區底板及下部煤層瓦斯也會通過裂隙釋放到采空區空間當中;工作面落煤產生的瓦斯也會有部分流入采空區。根據新疆生產建設兵團工信委《關于烏魯木齊市104 團煤礦7#井2012 年度礦井瓦斯等級和二氧化碳涌出量鑒定報告的批復》(兵工信煤電[2013]54 號):104 煤礦瓦斯絕對涌出量為2.31 m3/min,瓦斯相對涌出量為7.24 m3/t;二氧化碳絕對涌出量為0.89 m3/t,二氧化碳相對瓦斯涌出量為2.79 m3/t;根據《礦井瓦斯等級鑒定規范》,鑒定結果為瓦斯礦井。另外,根據中煤科工集團重慶研究院新疆分院2014 年6 月提交的104 團煤礦B5 煤層瓦斯基本參數測定階段數據說明,“B5 煤層瓦斯含量為4.869~6.406 m3/t”。

2 采空區及上隅角瓦斯治理

礦井最初在上隅角處設隔墻或風障迫使一部分風流流經上隅角,排除聚積瓦斯(即風障引導風流法),但效果并不明顯,礦井擬采用雙巷排放法,經過核算費用超出預算,相繼在上隅角采用低負壓埋管等方法效果均不理想,經過多次論證制定了新的治理方案。

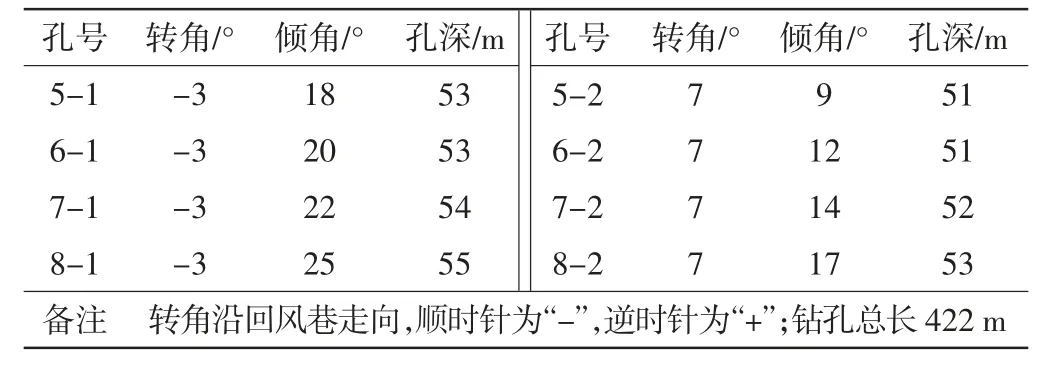

根據該工作面采空區及上隅角瓦斯較高的情況,經過多次方案論證后,該工作面采空區及上隅角瓦斯治理決定采用頂板走向高位鉆孔瓦斯治理技術。在工作面回風巷煤壁向后退30 m施工第1 組高位鉆孔,共施工2 排孔,共計8 個鉆孔,終孔點分別為采高的5、6、7、8 倍(表1)。在水平面上第1 排孔終孔點位于回風巷距下幫2 m 處,第2 排孔終孔點位于回風巷下幫至工作面8 m 處,走向控制50 m,伸入采空區頂板20 m。

表1 第1 組鉆孔參數

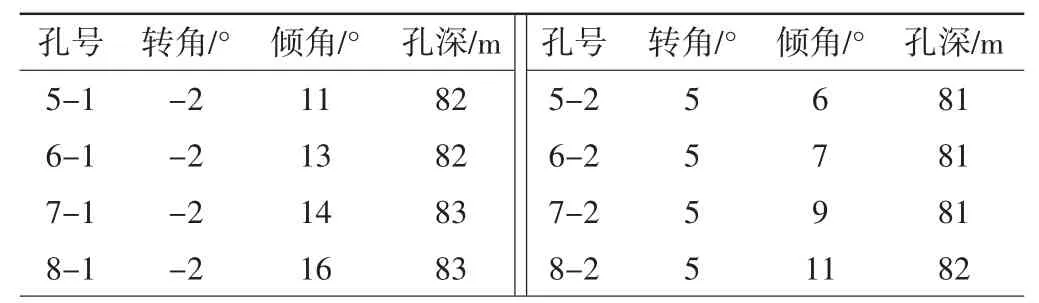

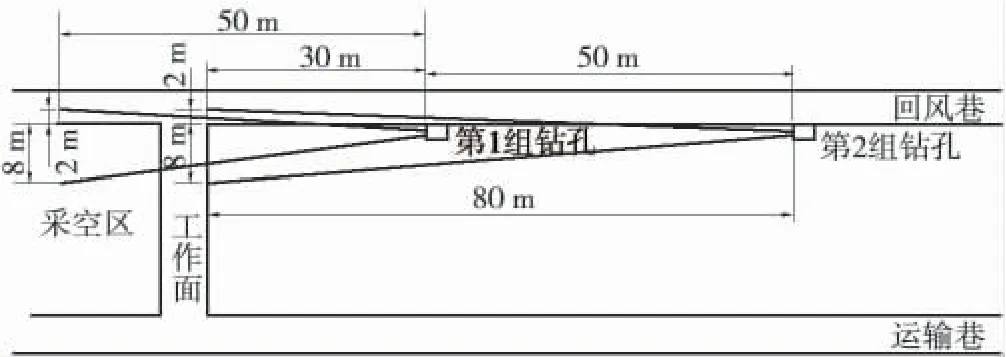

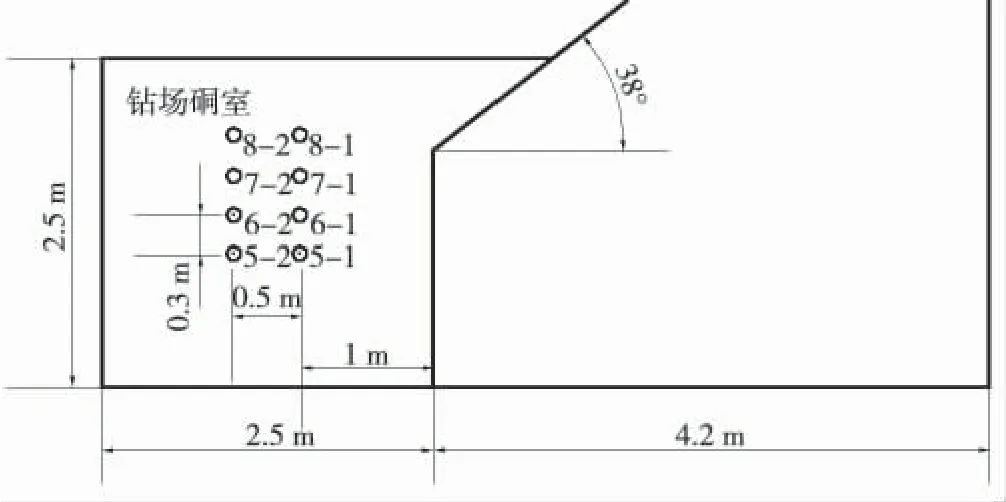

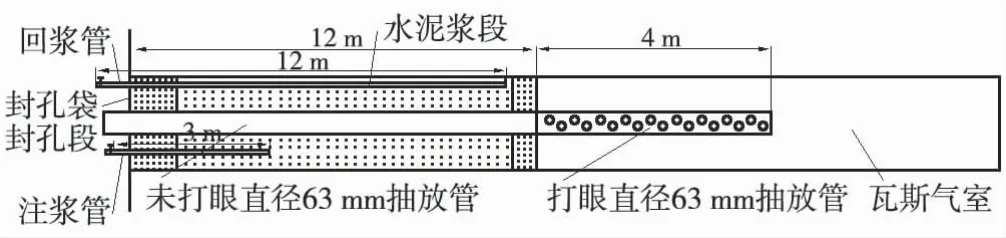

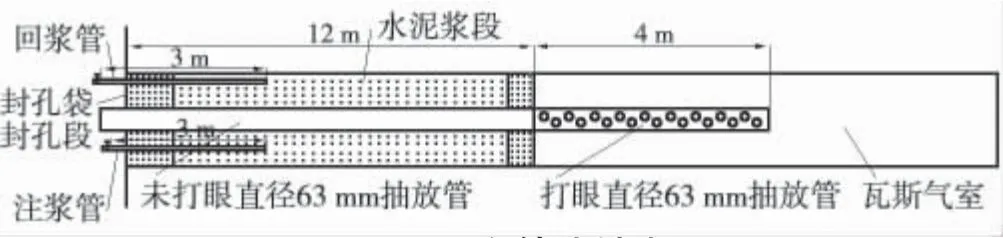

在以后的回采過程中每隔50 m 施工一組頂板走向鉆孔,每組施工8 個鉆孔,孔徑94 mm,終孔高度、水平控制范圍與第1 組高位鉆孔相同。每組鉆孔控制走向80 m,相鄰的兩組鉆孔壓茬30 m,以保證鉆孔有效連續抽采(表2)。高位鉆場設置在回風巷下幫,鉆場寬度3 m,深度2.5 m,高度2.5 m,開孔間排距為0.3 m×0.5 m,封孔深度12 m(圖1~圖4)。

表2 第2~5 組鉆孔參數

圖1 頂板走向高位鉆孔平面布置

圖2 頂板走向高位鉆孔剖面布置

圖3 上向鉆孔封孔

圖4 下向鉆孔封孔

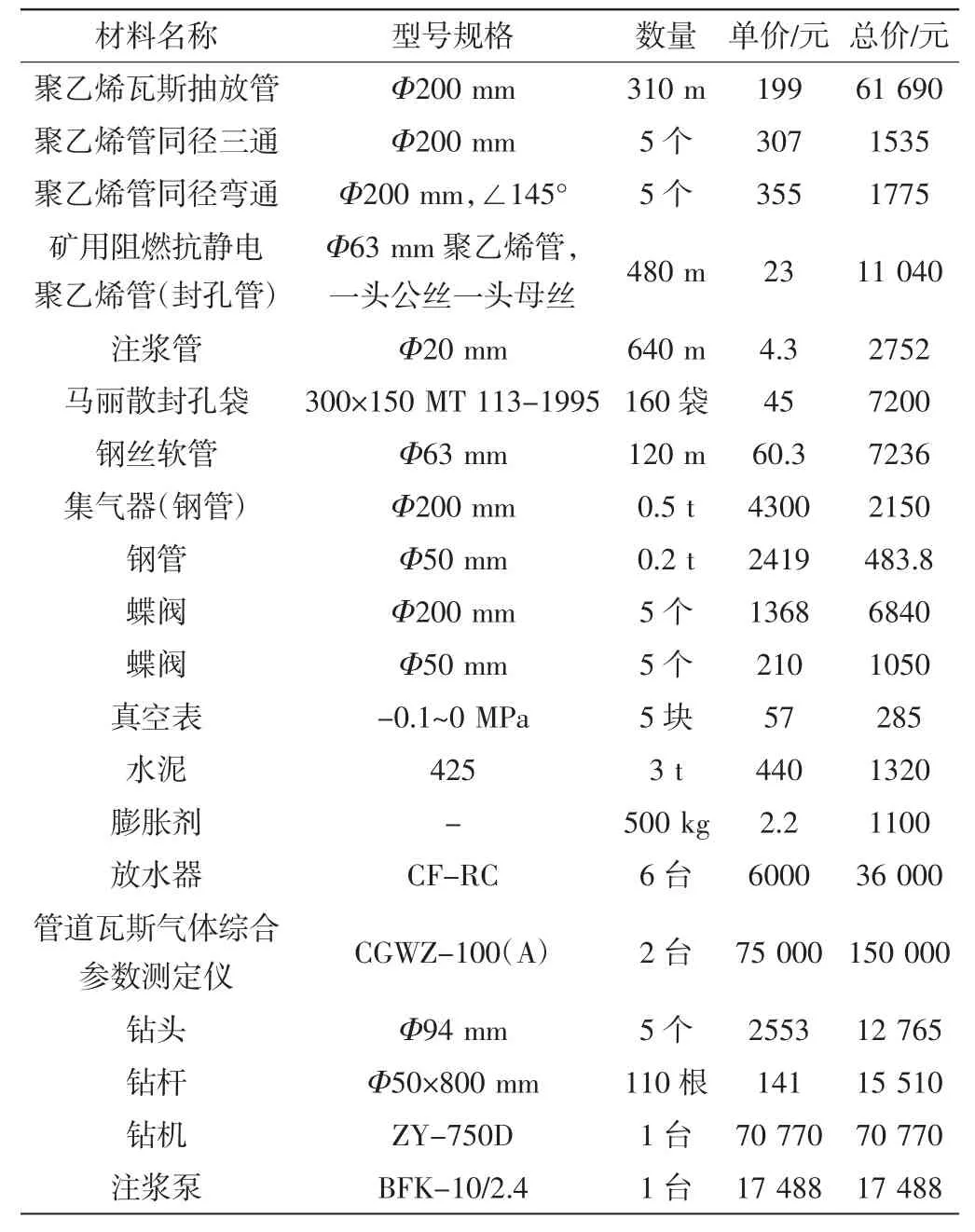

3 施工預算

根據長期施工預算標準,按照每米巖孔220 元,包含鉆孔的材料費和人工費(表3)。3042 m 鉆孔總費用為669 240 元,去除設備材料費用408 989.8 元,人工和技術服務費用260 250.2 元,104 團7#井B5 采煤工作面瓦斯治理費用預算合計669 240 元。

表3 設備、材料費用預算明細

4 結論

礦井按照方案積極施工,瓦斯治理工作第一階段,共施工5個鉆場、合計鉆孔長度3042 m。通過瓦斯抽采系統配合,持續接抽一周后,進行相應數據采集以后,報請兵團煤監局檢查,具備正常生產條件,工作面沿走向回采300 m,上隅角瓦斯最高達到0.3%,解決了長期困擾生產的難題。