高速公路填砂路基壓實施工技術的應用

張中明

(中鐵十九局集團有限公司,北京 100176)

1 工程概況

某高速公路項目全長58.36 km,雙向6 車道,路基寬度26 m,路面寬度28 m,設計速度100 km/h。高速公路沿線以平原地區為主,地形較為平坦,但含豐富的軟土,缺乏足夠的承載性能,需以換填土的方法予以處理,以提高地基的穩定性。鑒于沿線砂土資源豐富且取材便捷的現狀,經過技術可行性論證后,擬將砂料用于路基填筑施工中。充分利用優質的砂土材料,建設填砂路基,由此兼顧路基質量和經濟高效的雙重要求,達到集約化施工的效果。

2 填砂路基施工技術原理

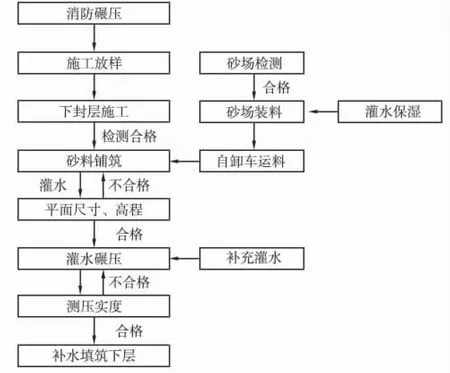

填砂路基施工集灌水、碾壓多重方法于一體,在循序漸進的施工模式下,建成穩定可靠的路基。砂土的滲透系數較大,灌水后發生自然沉降,逐步由松散狀轉變為密實狀;再予以碾壓,在外部壓力作用下,增強砂礫的緊密性,構成密實的骨架結構,期間多余的水分將受擠壓作用外排,而水在外滲時有一定的作用力,會帶動小粒徑砂粒發生轉移,逐步填充在砂粒的間隙內,經過填充后提高路基的密實性。本工程采用振動壓實的方法處理填砂路基,具有壓實效果好、效率高等多重應用優勢(圖1)。

圖1 填砂路基施工工藝流程

3 填砂路基施工技術的應用

3.1 砂料的運輸

在填砂路堤表面繼續填筑時適量灑水,確保砂的含水量達到10%或適當增加(指的是已填筑砂層的含水量)。經檢測,若填筑砂層表面顯現出大深度車轍,用壓路機壓實,使該部位具有平整性與密實性,以便自卸車將砂高效運至指定施工點位,卸車并進入后續施工環節。

3.2 攤鋪和平整

攤鋪設備選用履帶式TY220 推土機,橫坡1.5%~2%,路中心略低,路側略高。首先粗平卸載至現場的砂料,厚度不超過50 cm,在此前提下灑水,直至實測含水量達到10%以上;隨后安排平地機精平,繼而用壓路機碾壓。部分路段的路側含水量偏低,對此,壓實前用水泵補水,將含水量調控至合理區間。

3.3 壓實

(1)以分層的方法壓實,逐層有序推進。壓實機械采用18 t及以上噸位的振動壓路機,先慢后快、振動壓實。壓路機初期行駛速度穩定在4 km/h 以內,且盡可能保持在某特定的速度值,不可大幅度變更速度。直線段,從兩側開始向中間推進;小半徑曲線段,按照先內側后外側的順序依次壓實,且設備全程縱向進退式運行。為避免漏壓,前后兩區段縱向重疊量超20 m,輪跡重疊寬度至少達到輪寬的1/3,壓實在6 遍以上[1-3]。

(2)對于水源充足的橋頭及構造物臺背,壓實時可采用水墜碾壓法,充分發揮現場自然條件優勢,高效壓實。

(3)推送填料:從路基兩側開始,根據施工要求,利用推土機將砂推送至指定區域,用于填方施工。

(4)攤鋪填料:填料被推送到位后,用推土機攤鋪并整平,檢測層厚不允許超過30 cm。

(5)現場圍堰施工:在路基上逐段設置圍堰的工程量較大,以分段的方法有序推進。著重考慮縱坡和橫坡兩項參數,據此劃分為若干個合適尺寸的節段,節段的長、寬分別不小于10 m、5 m,高30 cm 或適當增加。圍堰成型后,連續向該處灌水。

(6)碾壓:經過一段時間的灌水后,砂基頂面水頭高度達到20 cm,此時安排壓實作業。設備選用振動壓路機,重疊輪跡寬度在1/3 以上。局部較為隱蔽或作業空間有限時,振動壓路機難以順暢壓實,此時轉為插入式振動器作業的方法,確保各處均得到壓實處理。后續檢測施工路段的壓實度,將實測結果與設計要求做對比分析,若不滿足要求則繼續處理,直至達標為止。

3.4 灑水

砂層未經處理時其承載力有限,灑水車裝水后因載重較大而無法直接在該處行走。對此,提出以下兩種灑水方法:

(1)采用60 m 揚程大功率潛水泵,根據該裝置的運行特性,對接完整、嚴密的橡膠管,將其沿著路基中間鋪設;水源選用水塘的水,按20 m 的間隔依次設置三通,在該裝置上接消防水帶,形成若干條支流,對各段進行灑水。經過灑水后,砂層含水量超過10%時,安排1 遍靜壓和2 遍振壓,此時砂層具有一定的穩定性,灑水車可直接在砂層上行駛,以便根據需求及時灑水,而后在路基填料含水量達標時繼續碾壓。

(2)灑水車裝水,行駛至路基端部,安排數名施工人員接管灑水,逐段灑水并壓實,但此方法存在灑水車數量多、效率低的局限性。

3.4.1 水源問題

灑水是填砂路基施工中的關鍵環節,不合理的灑水方法會直接影響路基質量,例如灑水不徹底、局部水量偏高或偏低,均會削弱填砂路基的壓實度。全填砂路基對灑水量提出較高的要求,需大量灑水,為此必須提供充足的水源,同時適配足量性能良好的上水設備。以水泵的選取為例,功率和數量是重點考慮對象,需要根據原材料的含水量、最佳含水量要求而定,在此基礎上進一步確定水泵的布設方式,切實滿足各區域的上水以及灑水要求。現場灑水時保證各處灑水量的均勻性。砂料粗平后,對現場進行分格,形成邊長5 m 的方形格子,再有針對性地對各分格灑水,直至實測含水量滿足要求為止。采取分格灑水的方法,可有效避免漏灑、過灑問題,保證最終的填砂施工效果。

3.4.2 灑水車的配備

各作業段的灑水車數量為1~2 輛,輔以接管灑水的方法,操作得當將取得較好的灑水效果。但需強調的是,灑水車的數量并非固定,應根據現場氣候條件動態調整。

4 填砂路基壓實施工注意事項

(1)各砂場的砂料性質有所差異,填筑、壓實施工期間的質量控制難度較大,且會對檢測數據的收斂性造成明顯的影響。為規避該問題,盡可能選擇同一砂場的材料,避免多類砂料混填。加強對砂料質量的檢測與控制,含泥量在6%以內,砂場存在淤泥團時,易導致砂料的含泥量偏高,不宜投入使用。為了全面把控砂料的質量,施工前選取樣品,轉至試驗室內檢驗,客觀判斷含泥量,任何不達標的砂料均不予以入場使用[4-5]。

(2)成型路基的含水量應維持穩定,有效抵御外部因素的影響,保證在天氣干燥時路基填料無松散現象。著重考慮的是上表面層,該部分與外界環境接觸,在環境溫度、風力的作用下失水速度較快,容易在短時間內轉變為干燥狀態,經過壓實后該層填料密實性反而會受到影響,可見局部填料松散,因此必須提前灑水,該層填料的含水量得到有效控制后再進行碾壓。

(3)按先低后高的順序壓實,直線段從護坡處開始逐步轉向路中心處,曲線段則優先施工彎道內側,再向外側推進,全面保證各處的壓實效果。振動碾壓8~12 遍后做1 遍靜壓處理,以消除輪跡。前后相鄰兩區段交接部位屬于薄弱區域,兩者未同步填筑碾壓時,以分層留設臺階的方法予以處理,提高連接部位的穩定性;在工序安排得當時,兩部分同步填筑壓實、搭接長度在2 m 以上,并做全方位的碾壓,避免局部漏壓。碾壓面尚未完全成型時禁止任何機械設備在該處行駛,否則會使填料推移。

(4)合理選擇砂場,根據施工計劃安排車輛裝載、運砂。加強對砂料性質的檢驗,每批次材料進場時測定其質量,確保投入使用的砂料均能夠滿足質量要求。作為施工人員,也可借助“用眼看、用手摸”等輔助手段判斷砂的質量。

(5)在料場裝砂時,以灑水的方式潤濕砂料,提高含水量的目的在于使砂料抵御運輸階段的水分損失,同時也可減輕現場灑水工作量,以便高效卸料、攤鋪、壓實。

(6)加大砂料質量檢測力度,分層填筑、壓實時,詳細檢查各層的質量,只有在本層的施工質量(含水量、密實度等)滿足要求后,方可根據規劃施工后一層,最終構成完整的填砂路基。在逐層檢驗時,對于某項指標不滿足要求的應及時查明原因、有效處理并從中汲取經驗,指導后續工作,以免再次出現類似問題。

5 結語

綜上所述,填砂路基具有結構穩定可靠、施工便捷、經濟高效等多重優勢,但卸料、填筑、壓實等環節的技術要點較多,必須在施工期間加強控制。通過本文的分析,提出一些填砂路基施工中的關鍵工作要點,希望給類似工程提供參考。