基于應變能的乘用車白車身彎曲剛度優化方法

萬守臣

(暉馬中歐汽車科技成都有限公司,成都 610101)

主題詞:乘用車 白車身 彎曲剛度 優化 應變能

1 引言

在汽車行業整車開發過程中,白車身彎曲剛度是影響整車性能的重要參數之一。白車身彎曲剛度不足,會造成整車性能惡化,包括:

(1)在行車過程中引起車身的門框、窗框、發動機艙口以及行李箱口的變形,并引發異響;

(2)低剛度必然伴有低的固有振動頻率,易發生結構共振及聲響;

(3)降低白車身結構接頭的連接強度;

(4)影響安裝在底架上總成的相對位置;

(5)直接影響或間接影響汽車行駛的平穩性、舒適性和操縱性能。

因此,為了避免上述問題,對于研發車型,必須合理定義白車身彎曲剛度目標值,并在項目前期就開展白車身彎曲剛度CAE分析及優化工作,以便于及時發現問題并對現有結構進行優化。

本文提出了一種快速精確找出影響乘用車白車身彎曲剛度性能關鍵位置的方法,減少對白車身設計師的設計經驗要求。這種方法極大的提高了白車身彎曲剛度優化效率,有效保證整車開發目標和開發節點的達成。

2 傳統白車身彎曲剛度CAE分析優化流程

2.1 傳統白車身彎曲剛度CAE分析流程

2.1.1 網格劃分及建立連接關系

將白車身總成CAD數據(圖1)導入到CAE軟件中,進行網格劃分并建立粘膠、焊接、螺接的連接關系,得到白車身總成CAE模型(圖2),白車身總成CAE模型中含有白車身總成各鈑金零件的外形、材料、厚度和連接關系信息。

圖1 白車身總成CAD模型

圖2 白車身總成CAE模型

2.1.2 建立約束關系

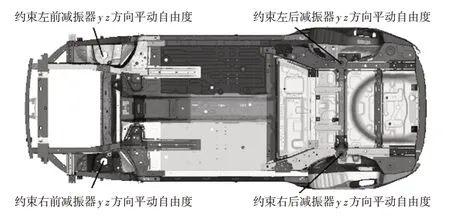

約束右后減振器座沿軸、軸和軸平動自由度,約束左前減振器座、左后減振器座和右前減振器座沿軸和軸平動自由度,如圖3所示。

圖3 白車身彎曲剛度CAE模型約束

2.1.3 建立載荷

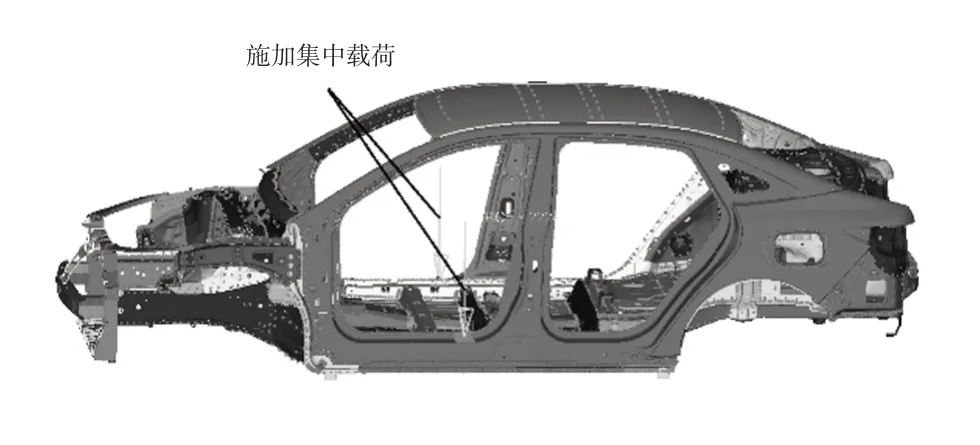

在白車身近B柱位置左右兩側前門檻梁位置沿-方向分別對稱施加2 224 N集中載荷,如圖4所示。

2.1.4 CAE模型提交計算

以上CAE模型完成后,提交CAE線性求解器軟件(例如NASTRAN軟件)進行計算。

圖4 施加集中載荷

2.1.5 白車身彎曲剛度計算

(1)測試點選取

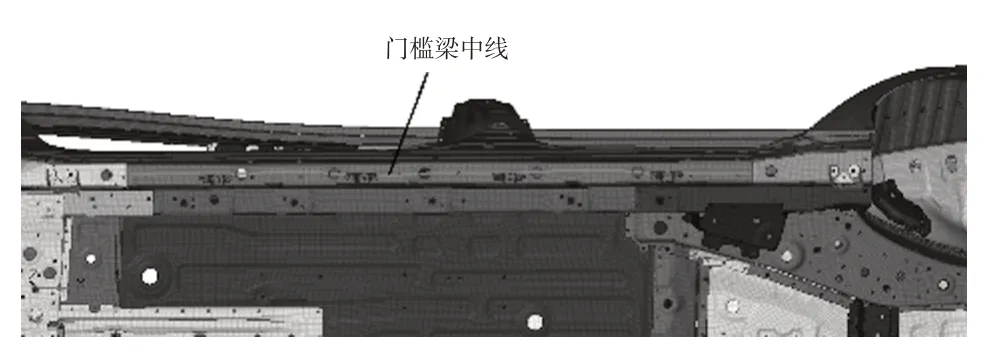

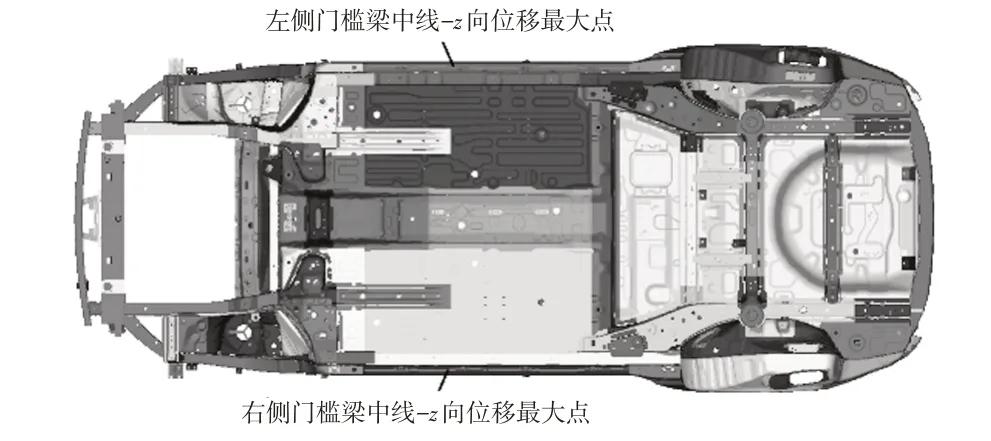

CAE模型計算完成后,打開計算結果文件(例如op2結果文件)分別在左側門檻梁和右側門檻梁中線位置(圖5)提取向位移絕對值最大點,其向位移分別記為和,如圖6所示。

圖5 門檻梁中線位置

圖6 測試點選取

(2)彎曲剛度計算

彎曲剛度計算值:

式中,為彎曲剛度

工程實際中乘用車白車身左右結構并非完全對稱,雖然會導致和對應點不處于同一軸坐標。但是由于白車身左右結構差別一般不大,因此左右軸坐標差異一般較小,以上彎曲剛度計算公式仍然適用。

2.1.6 將彎曲剛度計算值與目標值對比

(1)若白車身彎曲剛度計算值大于目標值,則說明白車身彎曲剛度性能達標,不需要進行優化;

(2)若白車身彎曲剛度計算值低于目標值,則說明白車身彎曲剛度性能不達標,則需要執行白車身彎曲剛度CAE優化流程。

以上即為傳統白車身彎曲剛度CAE分析流程。

2.2 傳統白車身彎曲剛度CAE優化流程

2.2.1 依靠經驗找出白車身薄弱點

若白車身彎曲剛度不達標,則需要進行優化設計,使其滿足目標要求。白車身設計師根據設計經驗來判斷影響白車身彎曲剛度性能的薄弱點,并針對這些薄弱點進行結構優化(例如增加零部件壁厚、增設加強筋、增加結構膠)。

2.2.2 重新驗算優化方案下的白車身彎曲剛度

將優化后的白車身CAD數據重新執行白車身彎曲剛度CAE分析流程,計算結構優化后的白車身彎曲剛度。

2.2.3 結果對比

將結構優化后的白車身彎曲剛度值與目標值對比:

(1)若白車身結構優化后的彎曲剛度值大于目標值,則說明白車身彎曲剛度性能達標,優化完成;

(2)若白車身結構優化后的彎曲剛度值仍然低于目標值,則說明白車身彎曲剛度性能不達標,需要重新執行步驟2.2.1~2.2.3。

由于白車身總成包含的零部件數量很大,要精確選取影響白車身彎曲剛度性能的薄弱點難度非常大。若白車身設計師經驗不足,則難以抓住真正的白車身彎曲剛度薄弱點進行優化,優化后的結構往往仍然難以滿足目標值,必須重新優化,導致以上2.2.1~2.2.3步驟需要反復進行,整車開發目標和開發時間節點難以保證。

2.3 基于ESE的白車身彎曲剛度CAE優化流程

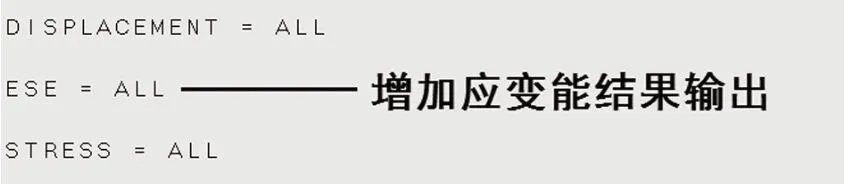

2.3.1 ESE結果輸出

ESE結果可以顯示結構中吸收能量最集中的部位和該工況下能量的分布。ESE集中的區域,表示在該工況下此位置變形大、能量集中、剛度不足,是優化關注的重點。在傳統白車身彎曲剛度CAE分析流程的基礎上,在步驟2.1.4中,對完成的CAE模型增加ESE結果輸出,如圖7所示,其它保持不變,提交CAE線性求解器軟件(例如NASTRAN軟件)進行計算。

圖7 增加ESE輸出

2.3.2 查看ESE結果

在后處理軟件中(例如HyperView中),查看白車

身彎曲剛度計算結果中的ESE結果,并選取某個ESE閾值以上的區域作為優化備選區域。ESE閾值過小,則優化備選區域過大,優化效率較低;反之,則優化備選區域過小,同時由于白車身生產工藝及成本的限制,優化空間較小。根據工作過程中大量車型的經驗總結,針對乘用車白車身彎曲剛度性能優化而言,一般篩選出ESE計算值大于0.2的區域,這些區域視為白車身彎曲剛度性能的薄弱點,可以同時兼顧較高的優化效率和優化空間,如圖8所示。

圖8 應變能大于0.2的區域

2.3.3 對照ESE結果進行結構優化

結合白車身的生產工藝(包括鈑金沖壓工藝、白車身焊裝、涂裝、總裝工藝)要求,針對2.3.2中ESE大于0.2的區域進行結構優化(例如增加零部件壁厚、增設加強筋、增加結構膠等);

2.3.4 執行白車身彎曲剛度CAE分析

將優化后的CAE模型重新執行白車身彎曲剛度CAE分析流程;

2.3.5 結果對比

將白車身優化后的彎曲剛度與目標值對比:

(1)若白車身結構優化后的彎曲剛度大于目標值,則說明白車身彎曲剛度性能達標,優化完成;

(2)若白車身結構優化后的彎曲剛度仍然低于目標值,則說明白車身彎曲剛度性能不達標,需要重新執行步驟2.3.3~2.3.4。

以上這種基于ESE的白車身彎曲剛度CAE優化方法,通過首先篩選出白車身結構中ESE大于0.2的區域,將這些區域視為白車身彎曲剛度性能的關鍵薄弱點并進行著重優化,大幅度降低了對白車身設計師的設計經驗的要求,提高了優化效率,有效保證了白車身彎曲剛度性能目標的實現。

3 傳統優化方法和基于ESE優化方法比較

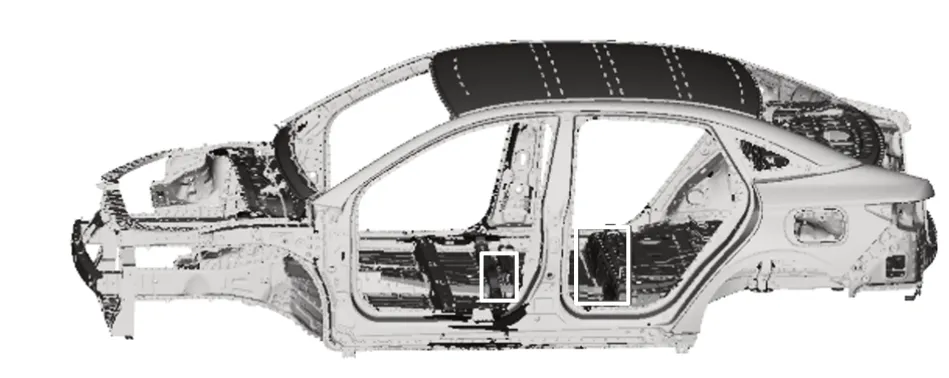

3.1 背景說明

圖9為某款車型的白車身CAE模型,白車身彎曲剛度CAE計算值為13 779 N/mm,而目標值定義為14 000 N/mm,不滿足目標要求,因此需要針對白車身現有結構進行優化(例如增加零部件壁厚、增設加強筋、增加結構膠),使白車身彎曲剛度達到目標值。

圖9 某款車型的白車身CAE模型

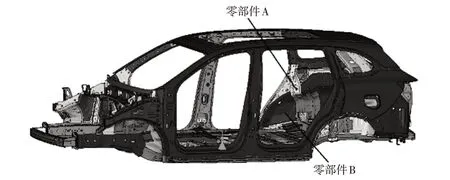

3.2 傳統白車身彎曲剛度CAE優化方案

3.2.1 白車身結構薄弱位置選取

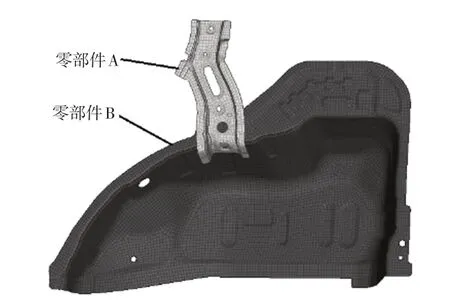

白車身設計師根據設計經驗認為,零部件A和零部件B(圖10、圖11)是影響白車身彎曲剛度的薄弱部件,結合白車身的生產工藝要求,白車身設計師將零部件A由壁厚0.7 mm增加至1.0 mm,將零部件B由壁厚0.7 mm增加至1.0 mm,作為優化后的白車身結構數據。

圖10 零部件A和零部件B

圖11 零部件A和零部件B結構

3.2.2 白車身彎曲剛度計算

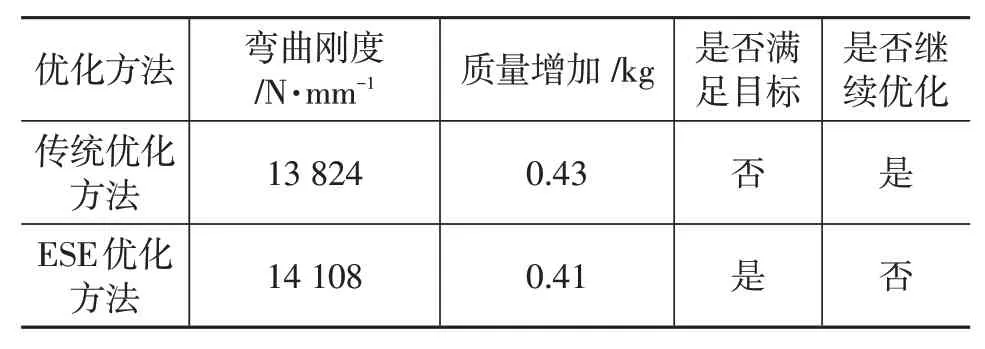

對3.2.1中優化后的白車身數據重新執行白車身彎曲剛度CAE分析流程2.1.1~2.1.6,計算優化后的白車身彎曲剛度值,其結果匯總如表1所示。

3.3 基于ESE的白車身彎曲剛度CAE優化方案

3.3.1 增加ESE結果輸出

在白車身彎曲剛度CAE分析流程階段,就增加ESE結果輸出(圖7)。

3.3.2 基于ESE結果查找白車身結構薄弱點

在后處理軟件中(例如HyperView中),查看白車身彎曲剛度計算結果中的ESE結果,篩選出ESE計算值≥0.2的區域,這些區域視為影響白車身彎曲剛度性能的關鍵薄弱區域,如圖12所示。

圖12 某車型車身ESE≥0.2的區域

3.3.3 結構優化

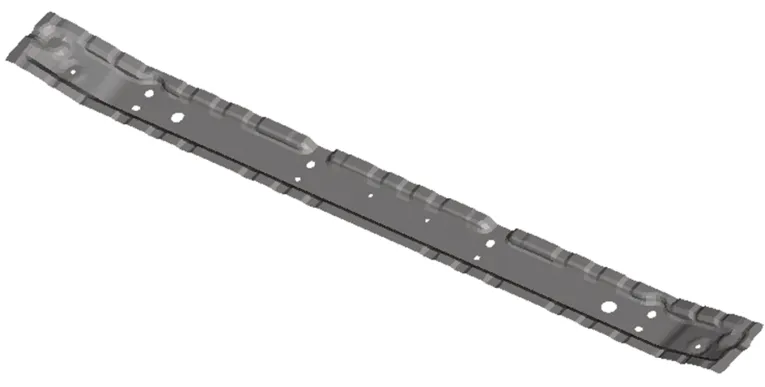

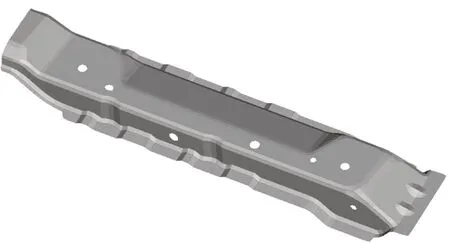

將分別屬于3.3.2中ESE≥0.2區域1和區域2的零部件C(圖13)和零部件D(圖14)作為優化對象,并結合白車身的生產工藝要求,將其壁厚由1.0 mm增加至1.2 mm,作為優化后的白車身結構數據。

圖13 零部件C

圖14 零部件D

3.3.4 優化效果對比

對3.3.3中優化后的白車身結構數據執行白車身彎曲剛度CAE分析流程,計算優化后的白車身彎曲剛度值,其結果匯總如表1所示。

表1 白車身彎曲剛度CAE優化方法結果匯總

從表1可見,基于應變能的白車身彎曲剛度優化方法在優化效率和優化效果方面均優于傳統優化方法。

4 結束語

從表1結果對比可見,基于應變能的白車身彎曲剛度CAE優化方法,可以快速識別現有白車身結構中彎曲剛度性能的關鍵薄區域,并結合白車身的生產工藝要求針對薄弱點進行結構優化,大幅度降低了對白車身設計師的設計經驗要求,提高了優化效率,有效保證了白車身彎曲剛度性能目標的實現。