煙氣二氧化硫制焦亞硫酸鈉反應(yīng)器的優(yōu)化研究

文_李明波 宋靜 徐夢(mèng) 南京杰科豐環(huán)保技術(shù)裝備研究院有限公司

SO2是引發(fā)酸性降水和大氣環(huán)境質(zhì)量惡化的重要污染物之一,煙氣脫硫是其主要的控制手段。經(jīng)過多年發(fā)展,我國煙氣脫硫已由較單一的污染減排逐漸向資源與環(huán)保兼顧的方向轉(zhuǎn)變,陸續(xù)實(shí)施了一批煙氣SO2資源化利用項(xiàng)目,其中利用煙氣SO2制焦亞硫酸鈉是一個(gè)重要方向。

焦亞硫酸鈉是重要的化工產(chǎn)品,通常采用三級(jí)鼓泡反應(yīng)器串聯(lián)工藝,以SO2和Na2CO3為原料生產(chǎn),其中核心工藝設(shè)備鼓泡反應(yīng)器是最主要的耗能設(shè)備之一,其氣體阻力所產(chǎn)生的能耗約占整個(gè)系統(tǒng)能耗的一半,反應(yīng)器阻力高、能耗大。本文研究了反應(yīng)器結(jié)構(gòu)和工況參數(shù)對(duì)設(shè)備阻力的影響,以期開發(fā)低阻力反應(yīng)器,推動(dòng)焦亞硫酸鈉生產(chǎn)節(jié)能降耗。

1 焦亞硫酸鈉生產(chǎn)工藝簡介

焦亞硫酸鈉生產(chǎn)首先要制備SO2原料氣,傳統(tǒng)焦亞硫酸鈉生產(chǎn)通常采用硫磺等礦物為原料,通過沸騰爐煅燒原料得到含SO2原料氣,原料氣經(jīng)除塵、水洗、除霧等處理后進(jìn)入增壓風(fēng)機(jī),增壓后的原料氣再經(jīng)溫度調(diào)節(jié)進(jìn)入袋式除塵器過濾去除升華硫和其他雜質(zhì)后通入反應(yīng)器,SO2原料氣也可采用部分場(chǎng)合的工業(yè)煙氣或尾氣,如經(jīng)凈化處理后的活性焦煙氣脫硫再生氣,最終生成焦亞硫酸鈉。典型焦亞硫酸鈉生產(chǎn)流程如圖1 所示。

圖1 典型焦亞硫酸鈉生產(chǎn)流程圖

焦亞硫酸鈉三級(jí)鼓泡反應(yīng)器串聯(lián)工藝中,SO2原料氣依次通過第一反應(yīng)器、第二反應(yīng)器和第三反應(yīng)器,尾氣從第三反應(yīng)器排出;母液和純堿水溶液依次通過第三反應(yīng)器、第二反應(yīng)器和第一反應(yīng)器,在第一反應(yīng)器內(nèi)生成的含有焦亞硫酸鈉晶體的漿液被采出后送至分離和干燥等后處理環(huán)節(jié),制得成品焦亞硫酸鈉。

第三級(jí)反應(yīng)器內(nèi)的反應(yīng)如下:

生成的亞疏酸鈉懸浮液依次通過第二級(jí)、第一級(jí)反應(yīng)器,與SO2進(jìn)行吸收反應(yīng),生成焦亞硫酸鈉:

從第一級(jí)反應(yīng)器排出的晶漿送往離心機(jī),分離后的母液返回化堿器,濕焦亞硫酸鈉送至氣流干燥器,在160℃下干燥為最終成品。

反應(yīng)器是焦亞硫酸鈉生產(chǎn)過程中主要的耗能設(shè)備之一、設(shè)備阻力大,本文通過數(shù)值模擬計(jì)算,對(duì)反應(yīng)器結(jié)構(gòu)和工況參數(shù)對(duì)設(shè)備阻力的影響進(jìn)行了分析探討。

2 反應(yīng)器優(yōu)化研究

2.1 典型工況和反應(yīng)器情況

2.1.1 工況參數(shù)

原料氣流量(最大)10000Nm3/h;原料氣中SO2體積含量6%,其余按氮?dú)猓∟2)考慮;原料氣初始溫度50℃;吸收液按碳酸鈉溶液考慮;吸收液溫度40℃。

2.1.2 裝置參數(shù)

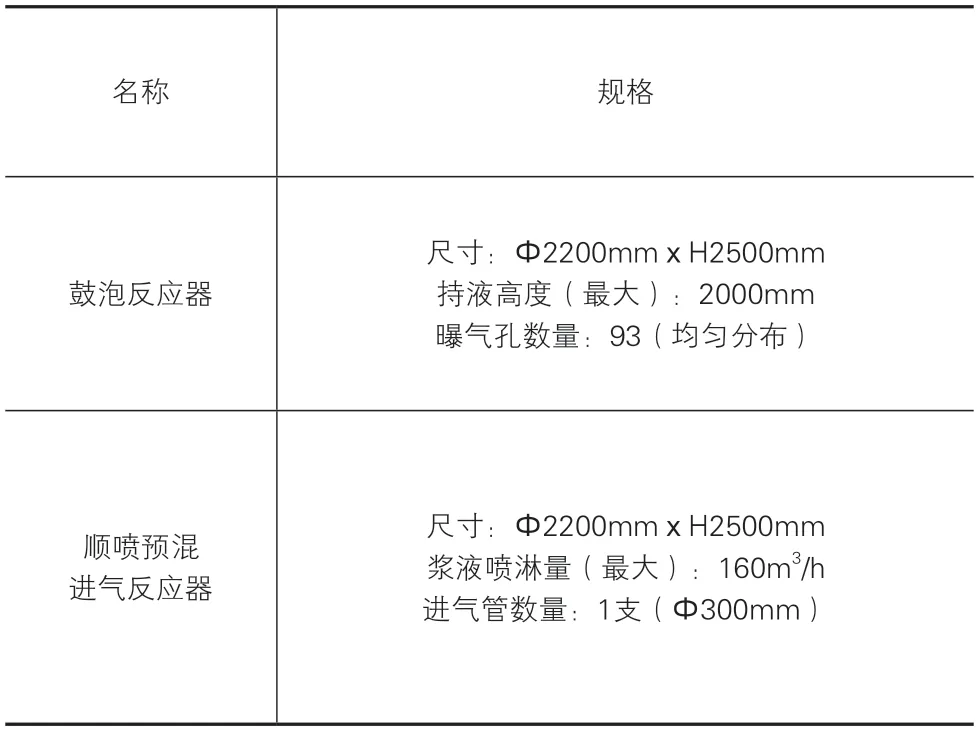

裝置反應(yīng)器參數(shù)見表1。

名稱 規(guī)格鼓泡反應(yīng)器尺寸:Ф2200mm×H2500mm持液高度(最大):2000mm曝氣孔數(shù)量:93(均勻分布)順噴預(yù)混進(jìn)氣反應(yīng)器尺寸:Ф2200mm×H2500mm漿液噴淋量(最大):160m3/h進(jìn)氣管數(shù)量:1支(Ф300mm)

鼓泡反應(yīng)器和順噴預(yù)混進(jìn)氣反應(yīng)簡要結(jié)構(gòu)如圖2 所示。

圖2 反應(yīng)器結(jié)構(gòu)示意圖

2.2 結(jié)果與討論

分別對(duì)常規(guī)鼓泡反應(yīng)器和順噴預(yù)混進(jìn)氣反應(yīng)器進(jìn)行了數(shù)值模擬,研究探討了工況參數(shù)、反應(yīng)器結(jié)構(gòu)和設(shè)備組合情況對(duì)阻力、SO2吸收率的影響。

2.2.1 鼓泡反應(yīng)器

鼓泡反應(yīng)器相關(guān)參數(shù)見表1 和圖2(a)。

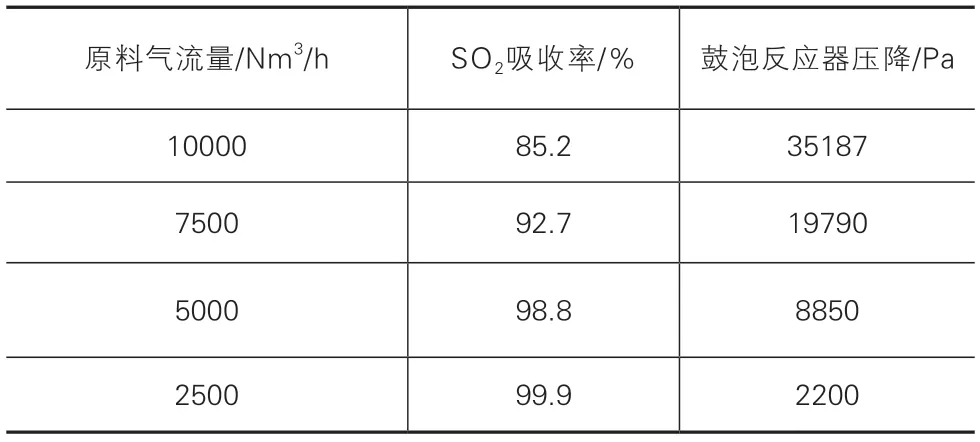

(1)原料氣流量變化的影響

分析發(fā)現(xiàn)原料氣流量對(duì)鼓泡反應(yīng)器性能有一定影響,當(dāng)其他條件不變時(shí),SO2吸收率隨著原料氣流量的增大有所下降,鼓泡反應(yīng)器壓降隨著原料氣流量的增大有所增加,具體如表2 所示。

原料氣流量/Nm3/h SO2吸收率/% 鼓泡反應(yīng)器壓降/Pa 10000 85.2 35187 7500 92.7 19790 5000 98.8 8850 2500 99.9 2200

(2)曝氣管埋入深度的影響

經(jīng)分析發(fā)現(xiàn)曝氣管埋入漿液液面以下的深度對(duì)鼓泡反應(yīng)器性能有一定影響,當(dāng)其他條件不變時(shí),SO2吸收率隨著曝氣管埋入漿液液面以下深度的增大而顯著上升,鼓泡反應(yīng)器壓降隨著曝氣管埋入漿液液面以下深度的增大有所增加,具體如表3 所示。

表3 曝氣深度對(duì)鼓泡反應(yīng)器性能影響

2.2.2 順噴預(yù)混進(jìn)氣反應(yīng)器

順噴預(yù)混進(jìn)氣反應(yīng)器相關(guān)參數(shù)見表1 和圖2(b)。

(1)原料氣流量變化的影響

分析發(fā)現(xiàn)原料氣流量對(duì)順噴預(yù)混進(jìn)氣反應(yīng)器性能有一定影響,當(dāng)其他條件不變時(shí),SO2吸收率隨著原料氣流量的增大有所下降,順噴預(yù)混進(jìn)氣反應(yīng)器壓降隨著原料氣流量的增大顯著上升,具體如表4 所示。

表4 原料氣流量對(duì)順噴預(yù)混進(jìn)氣反應(yīng)器性能影響

(2)漿液量變化的影響

分析發(fā)現(xiàn)漿液噴淋量對(duì)順噴預(yù)混進(jìn)氣反應(yīng)器性能有一定影響,當(dāng)其他條件不變時(shí),SO2吸收率隨著漿液噴淋量的增大而上升,順噴預(yù)混進(jìn)氣反應(yīng)器壓降隨著漿液噴淋量的增大有所增加,具體如表5 所示。

表5 漿液噴淋量對(duì)順噴預(yù)混進(jìn)氣反應(yīng)器性能影響

2.2.3 優(yōu)化分析

對(duì)于單級(jí)反應(yīng)器,與常規(guī)鼓泡反應(yīng)器相比,順噴預(yù)混進(jìn)氣反應(yīng)器可大幅降低系統(tǒng)阻力,但單級(jí)順噴預(yù)混進(jìn)氣反應(yīng)器的SO2吸收率低于常規(guī)鼓泡反應(yīng)器,有待于進(jìn)一步優(yōu)化。常規(guī)鼓泡反應(yīng)器與順噴預(yù)混進(jìn)氣反應(yīng)器的阻力和對(duì)SO2的吸收情況如表6 所示。

表6 不同形式反應(yīng)器性能比較

當(dāng)三級(jí)反應(yīng)器串聯(lián)時(shí)阻力如圖3 所示。三級(jí)常規(guī)鼓泡反應(yīng)器串聯(lián)工藝反應(yīng)器總阻力約為105561Pa,一級(jí)常規(guī)鼓泡反應(yīng)器加兩級(jí)順噴預(yù)混進(jìn)氣反應(yīng)器串聯(lián)工藝的反應(yīng)器總阻力約為38141Pa,采用一級(jí)常規(guī)鼓泡反應(yīng)器和兩級(jí)順噴預(yù)混進(jìn)氣反應(yīng)器串聯(lián)工藝的總阻力約為三級(jí)常規(guī)鼓泡反應(yīng)器串聯(lián)工藝總阻力的36.1%,而兩種組合方式可保持SO2總吸收率相近(均接近100%),節(jié)能效果明顯。

圖3 不同反應(yīng)器串聯(lián)阻力情況

3 結(jié)語

常規(guī)鼓泡反應(yīng)器SO2吸收率隨著原料氣流量的增大有所下降,壓降隨著原料氣流量的增大有所增加;SO2吸收率隨著曝氣管埋入漿液液面以下深度的增大而顯著上升,壓降隨著曝氣管埋入漿液液面以下深度的增大有所增加。

順噴預(yù)混進(jìn)氣反應(yīng)器SO2吸收率隨著原料氣流量的增大有所下降,壓降隨著原料氣流量的增大顯著上升;SO2吸收率隨著漿液噴淋量的增大而上升,壓降隨著漿液噴淋量的增大有所增加。

當(dāng)三級(jí)反應(yīng)器串聯(lián)時(shí),在保持SO2總吸收率相近的情況下,采用一級(jí)常規(guī)鼓泡反應(yīng)器加兩級(jí)順噴預(yù)混進(jìn)氣反應(yīng)器串聯(lián)工藝的反應(yīng)器總阻力約為三級(jí)常規(guī)鼓泡反應(yīng)器串聯(lián)工藝反應(yīng)器總阻力的36.1%。

與常規(guī)鼓泡反應(yīng)器相比,順噴預(yù)混進(jìn)氣反應(yīng)器的阻力更低、節(jié)能效果明顯,但吸收效率受到一定影響,有待進(jìn)一步優(yōu)化。