基于氨法的燒結煙氣脫硫脫硝技術研究與探討

文_易慧 舒賽 陳冠瀾 柳州工學院

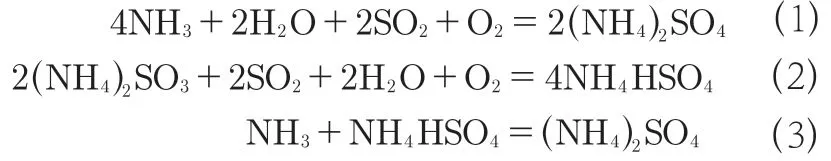

氨法是燒結煙氣脫硫的優良的工藝技術之一,該方法具有脫硫效率高、“以廢治廢”——脫硫劑廉價易得、運行穩定、脫硫副產物可資源化回收利用的優點。該技術通常采用二級吸附塔,主塔(脫硫塔)的脫硫液回流至副塔,副塔又稱濃縮降溫塔。煙氣首先進入副塔與脫硫液進行熱交換,脫硫液升溫蒸發濃縮,一部分飽和硫酸銨進入下一個車間制備硫酸銨成品,一部分進入主塔作為脫硫劑進一步使用,煙氣降溫除霧后進入主塔脫硫。反應見式(1)、式(2)、式(3)。

式(1)為起始引發反應,隨著反應產物硫酸銨的累積,式(2)為脫硫主反應,生成的硫酸氫銨與過量的硫酸銨進入副塔,在副塔加入氨水發生反應式(3)。

要在氨法硫酸工藝基礎上實現同時脫硫脫硝難度較大,國內一般采用增加選擇性催化還原(SCR)工藝進行脫硝,該工藝根據脫硝催化劑適用溫度的不同,分為高溫SCR(420 ~600℃)、中溫SCR(300 ~420℃)和低溫SCR(140 ~300℃),該方法雖然能在同時脫硫脫硝上取得一定的效果,但在催化還原反應前需要將燒結煙氣預先加熱到催化劑反應溫度范圍,增加了脫硝工藝投資和運行成本。因此,可采用另外的思路,如氧化法來實現在原氨法硫酸工藝基礎上同時脫硫脫硝。

燒結煙氣排放的NOx中95%以上為 NO,NO 在水中的溶解度低,無法與氨水反應,因此可加入氧化劑提高高價態NOx的比例,與氨水反應,生成硝酸銨,與硫酸銨一起資源化回收利用。反應見式(4)、式(5)、式(6)。

基于以上研究基礎,設想對燒結煙氣氨法脫硫技術進行條件優化,采用氧化劑預氧化NO,氧化后的燒結煙氣與氨水發生吸收反應,從而實現高脫硝效果。為驗證上述優化思路的可行性,本文重點考察了氧化劑種類、液氣比、吸收反應溫度、溶液 pH 值等影響因素,并得到了最優的反應條件,為后續工業化應用提供理論基礎。

1 實驗系統與流程

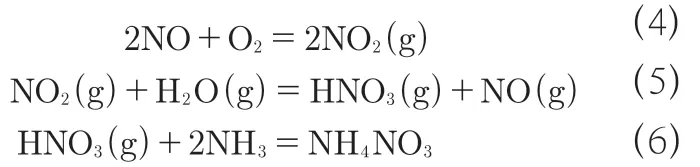

本實驗裝置是在填料吸收裝置的基礎上改造而成,主要由配氣系統、溫控加熱系統、反應系統、煙氣分析系統和尾氣處理系統組成,如圖1 所示。

圖1 實驗系統圖

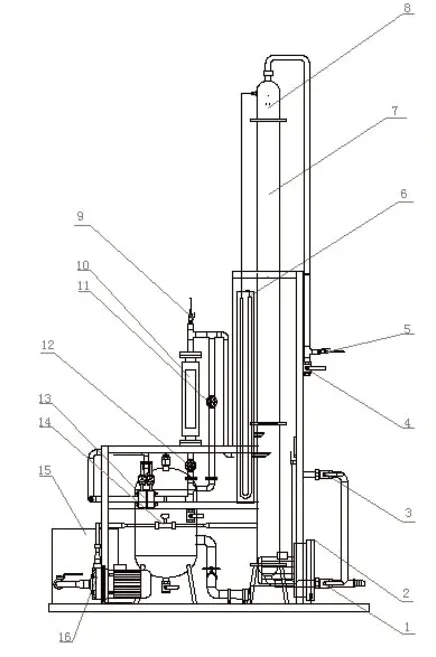

模擬燒結煙氣由高壓氣瓶供氣,在氣體混合器內混合,采用兩級混合,首先是SO2、NO、NO2三種氣體混合,之后混合氣與空氣在預混罐進行二級混合。氣體總體積流量為4 m3/h,SO2、NO、NO2濃度分別為1000mg/m3、475mg/m3和25mg/m3,其余組分是空氣。由于實驗條件所限,本裝置采用預氧化裝置+單塔操作,填料吸收塔的內徑為100mm、高3000mm、填料高度2000mm。實驗流程見圖2。

圖2 實驗流程圖

本實驗溫度由氣體混合器的溫控裝置、管道纏繞保溫材料,吸收液溫控裝置進行控制。通過質量流量計調節各組分氣體的流量進行反應。反應后氣體二氧化硫采用《四氯汞鹽吸收-副玫瑰苯胺分光光度法》、氮氧化物采用《鹽酸萘乙二胺分光光度法》進行檢測分析。尾氣經堿液吸收凈化后排空。

2 結果與討論

2.1 不同添加劑對 NO 的氧化效果

為了提高氨水對NOx的吸收效率,將NO 進行預氧化,往氨水中分別加入1.0‰的不同氧化劑,并與空白組進行對照。實驗結果表明,選用的五種添加劑均能有效提升氨水溶液對NOx去除率,提升能力大小為NaClO2>KMnO4>NaClO>H2O2>無添加劑,平均去除率分別為78.14%、76.71%、56.38%、54.47%、15.52%。

在實際應用中,強氧化劑( NaClO2、KMnO4) 的使用通常伴隨著制造成本高、設備腐蝕等問題,具有一定的局限性。H2O2氧化性較高,且最終的反應產物是對環境無害的水和氧氣,是一種綠色的氧化劑。因此,綜合實際情況考慮,選定H2O2作為氨法脫硫脫硝添加劑,以下研究著重考察 H2O2對氨水溶液脫硝的促進作用。

2.2 液氣比對脫除率的影響

液氣比是氨法脫硫脫硝關鍵的影響因素之一,因此探究了不同液氣比對SO2和NOx的脫除率的影響。從圖3 可知,在液氣比為0.15 L/m3時,SO2脫除率已經達到了93.8%,當液氣比逐漸增加到0.2L/m3時,SO2脫除率緩慢增加到97.3%。總體來看,液氣比對SO2的脫除率影響不大,主要是因為SO2和NH3是發生酸堿中和反應,該反應十分迅速,同時又由于SO2在水中的溶解度較高,能迅速溶解在堿液中,實現脫除。

圖3 液氣比對脫除率的影響

對于氮氧化物,當液氣比為0.15L/m3時,氮氧化物脫除率為47.3%。隨著液氣比的增加,氮氧化物脫除率迅速增大。當液氣比為0.1875L/m3時,氮氧化物脫除率增大到83.8%。主要是因為本實驗設置了NOx預氧化步驟,因此在液氣比較低的情況下由于有NO2的存在,氮氧化物還能實現近50%的脫除率,然后隨著液氣比的增加NO 和NO2的反應速率和溶解度都相應增加,從而脫除率也快速增加,直到液氣比為0.1875L/m3,氮氧化物脫除率幾乎不再增大,不能脫除的部分就是未反應和未溶解的NOx。

2.3 pH值的影響

pH 值對反應系統的NOx去除具有重要影響,通過改變氨水濃度來調節體系的pH,一方面氨水濃度越高,一定程度上能增加NOx的溶解,提升吸收反應的速率,越有利于NOx的吸收去除;另一方面氨水濃度過高會影響H2O2的氧化能力和穩定性。在酸性條件下,H2O2具有較強的氧化性和穩定性,而在堿性溶液中極易分解,其分解速率明顯比酸性條件下快,見式(7)。

由此可以看出,pH 值影響的兩方面是互相矛盾的,而本實驗系統是設計成預氧化+吸收塔,把這兩方面的影響分別設置在兩步完成,所以這個影響沒有相互抵消,能夠極大地發揮氧化劑和氨水的作用。本實驗重點研究了填料吸收塔中吸收液pH 值對NOx和SO2去除率的影響。

實驗結果見圖4,NOx的去除率會隨著氨水溶液的pH的升高而升高,但當pH 值達到10.03 以上,去除效率的增加作用逐漸趨緩。同時,吸收液中氨水的揮發量也會隨著pH的提高而上升,造成氨逃逸。綜合考慮氨水的pH 值選定在9 ~10 之間,既保證了污染物的去除效果,也可以降低氨逃逸。

圖4 氨水pH 值對于脫除率的影響

2.4 反應溫度的影響

反應溫度對氨水/H2O2體系脫硫脫硝效率的影響見圖5,隨著反應溫度的提高,由于體系中NO 和H2O2分子碰撞加劇,氧化速率加快,NOx吸收率增加。當溫度繼續升高時,一方面 NOx在水中的溶解度減小;另一方面溶液中的H2O2分解速率加快,NOx的吸收率呈下降的趨勢,因此溫度對NOx去除的影響是一個綜合作用的結果。在35℃時,體系對NOx的吸收效率達到最大值86.89%。當反應溫度超過35℃之后,隨著溫度的升高各種負面反應和影響占據主導地位,導致NOx去除率降低。而對于SO2的吸收,由于不受H2O2的影響,因此隨溫度升高是逐漸升高的狀態。

圖 5 溫度對脫硫脫硝效率的影響

3 結論與展望

本論文采用化學氧化劑預氧化NO,實現了燒結煙氣同時脫硫脫硝。討論了液氣比、pH 值和反應溫度三個因素對脫硫脫硝效率的影響,從工業應用的角度來看,液氣比、pH 值都能滿足要求,但反應溫度過高會導致NO 脫除率降低,根據國控污染源對鋼鐵行業長期的監測數據可知,燒結煙氣除塵后的溫度是120 ~165℃,而本實驗溫度升高至55℃時,氮氧化物的脫除率降低至67.5%,此時尾氣排放NOx的濃度為162mg/m3,不能達到燒結煙氣可排放要求。

綜上所述,基于氨法的燒結煙氣脫硫脫硝技術的難點在于脫硝,脫硝效率的高低取決于NO 的氧化,除化學氧化劑外,可考慮等離子體預氧化NO。

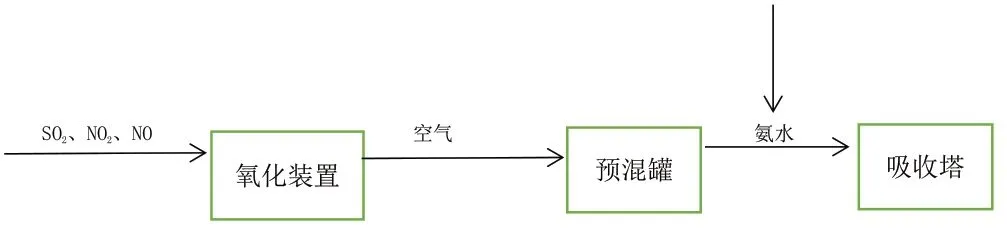

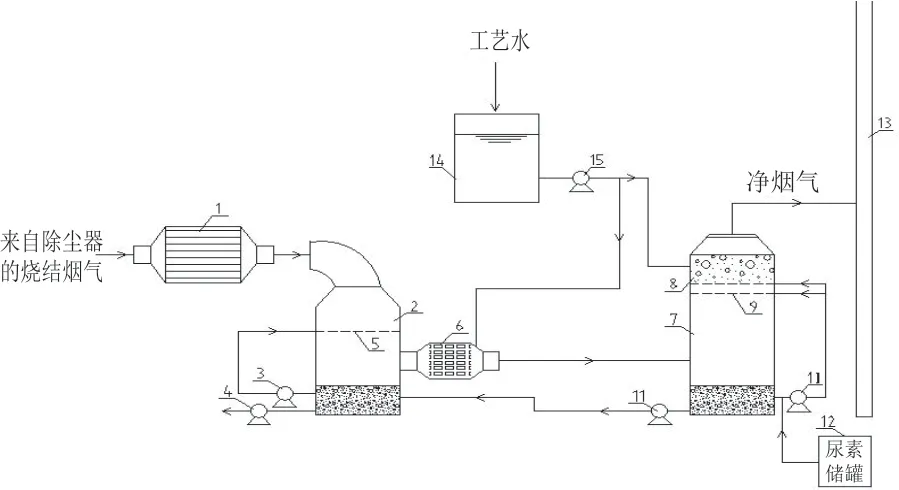

目前,鋼鐵企業燒結機頭煙氣普遍采用電除塵器+濕法脫硫工藝,此工藝條件下,要增加脫硝的功能,用傳統的SCR、SNCR 技術,都需要額外增加設備,增加占地,改造費用高。可以將電除塵的最后一個電場改為等離子體發生器或在除塵器后的管道上安裝等離子體發生器,產生的等離子體氧化NO。系統改造后的工藝流程見圖6。

圖 6 燒結煙氣等離子體氨法同時脫硫脫硝工藝流程圖

含有SO2、NO2、N2、O2等的煙氣從燒結機頭中產生,溫度在120 ~150°C 之間,首先進入除塵器除塵,再進入等離子體反應器,通過增壓風機升壓之后進入濃縮降溫塔(副塔),在濃縮降溫塔中進行換熱冷卻、洗滌除塵,在濃縮降溫塔冷卻后的煙氣溫度大約降到50 ~60°C 之間,之后煙氣通入脫硫脫硝塔(主塔),在脫硫塔中完成脫硫脫硝凈化過程,經除霧器除去水霧,將煙氣通入煙囪中排入大氣。故可采用等離子體預氧化NO,從工藝上濕法脫硫系統在不增加設備的情況下,同時脫硫脫硝是可行的。