負載口獨立控制技術在管片拼裝機系統中的應用研究

劉 偉

(中國鐵建重工集團股份有限公司 湖南長沙 410100)

1 前言

管片拼裝機是盾構機的重要組成部分,當盾構推進一環后,其將混凝土制成的管片依照一定的順序安裝到剛開挖好的隧道表面以形成襯砌,并為下一環推進提供支撐點。管片拼裝過程單側受載,拼裝機自身剛度以及管片轉動慣量大,作為盾構機的重要后配套設備,其控制好壞將對整個掘進施工效率的提升產生重要影響。液壓控制系統是管片拼裝機的動力和控制中樞,其動態特性及控制性能直接決定管片拼裝機的控制精度及其施工安全[1]28。

隨著環保要求的提高,以及電子控制技術和測試技術的發展,液壓系統對控制性能和能耗特性提出了越來越高的要求,工程機械大多采用柴油發動機-液壓系統-多執行器驅動方案,由于其工況復雜,高效高精度兼顧節能的液壓控制系統設計已受到行業的廣泛關注和研究[2-3]。

負流量控制、正流量控制、負載敏感控制和恒功率控制等液壓節能技術在工程機械系統中都得到了廣泛的應用,并取得了一定的節能效果[1]29。但是采用的基本是傳統控制多路閥,由于其進口和出口聯動,正常阻抗負載工況,回油口背壓維持比較高的值,降低了系統的節能性能,在超越負載工況下,執行器的流量不能實現能量再生等控制,在工程機械應用中節流損失大,不僅浪費能源,還會引起液壓系統發熱、噪聲和降低壽命等危害[4-5]。

負載口獨立控制是液壓領域中一種新型的控制技術,其基本原理在于液壓控制回路中的進油口和出油口相互獨立調節,增加控制自由度,大大改善系統控制的柔性[6-8]。雙閥芯比例多路閥是實現負載口獨立控制技術的關鍵元件之一,其進出油節流閥口面積比可變,可根據需要實時調整,與傳統進出節流閥口機械聯動的多路閥相比較,其組成的液壓系統在節能控制、操控性能改善等方面具有較大優勢,且易在傳統主機上增加功能,實現一機多用,在工程機械、軍事等領域有廣闊的應用前景。

2 負載口獨立控制液壓原理及應用

2.1 雙閥芯比例多路閥結構及原理

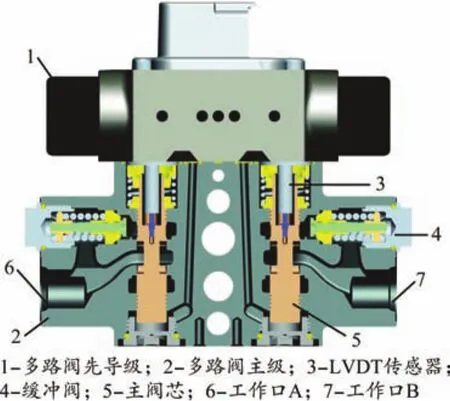

圖1為負載口獨立控制雙閥芯多路閥工作聯結構圖,由先導級和主級組成,每個工作聯具有兩根主閥芯5,主閥芯采用LVDT傳感器3進行位置閉環控制,油口內嵌壓力傳感器和溫度傳感器,閥的流量控制可以基于實時反饋的壓力和油液溫度進行補償,使得控制精度更高。多路閥集成高性能數據處理控制單元,具有CAN總結數字化接口,較易實現壓力、流量和位置等智能控制功能。

圖1 雙閥芯多路閥工作聯結構

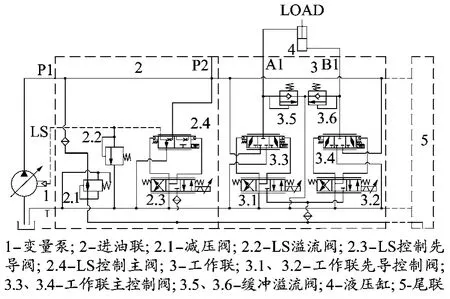

圖2為雙閥芯多路閥及組成的變量泵負載敏感系統原理圖。傳統多路閥先導級一般采用比例電磁鐵驅動,需要較大電流控制,而且除主閥外,往往需要匹配多種附加組件,如負載敏感閥、梭閥、壓力補償閥、溢流閥等。而雙閥芯多路閥先導級采用音圈電機驅動,只需較小電流即可實現高響應驅動;采用全電子化實現壓力補償和負載敏感功能,不同工況模式通過統一的硬件結構和靈活的軟件功能來實現[9-12]。

圖2 負載口獨立控制雙閥芯多路閥及系統原理

與普通多路閥不同,負載敏感LS反饋油路由進油聯2產生,系統根據內嵌的壓力傳感器檢測各負載壓力,預設置的負載敏感控制壓差ΔP和軟件計算控制LS先導控制閥2.3,進而控制LS控制主閥2.4產生隨負載變化的LS壓力。這樣不僅可以電信號檢測、控制實現最高負載壓力的反饋,而且可以通過電子控制方式實現LS壓力的限壓。進油聯減壓閥2.1產生LS壓力控制及各主閥先導油源。主級閥每個工作口通過一個三位四通電比例先導控制閥和一個三位三通液控主閥實現控制,可以在工作聯配置相應的緩沖溢流閥或者通過電控比例主閥實現A/B口壓力控制。

采用負載口獨立控制原理的雙閥芯比例多路閥在結構和原理上與傳統多路閥存在較大差異,且集成大量的電子檢測和控制功能,使系統較易實現自動診斷與檢測、多模式工況自動控制和軟件自適應參數調整等智能化和數字化控制功能。

2.2 負載口獨立比例多路閥液壓系統及控制模式

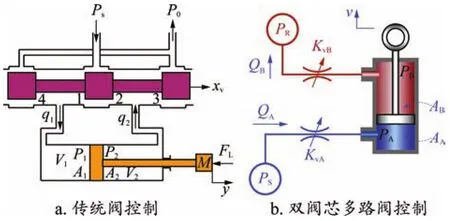

以液壓缸控制為例,如圖3所示為傳統閥控缸系統和雙閥芯多路閥組成的負載口獨立控制系統原理示意,傳統多路閥控制系統,進油和出油口之間是機械耦合聯動,雙閥芯多路閥可以獨立地對執行機構的進出油口進行控制,從而解決了閥芯的耦合問題,增加了控制的靈活性。兩油口可分別采取壓力控制、流量控制或流量壓力復合控制等方式。

圖3 兩種不同控制原理示意

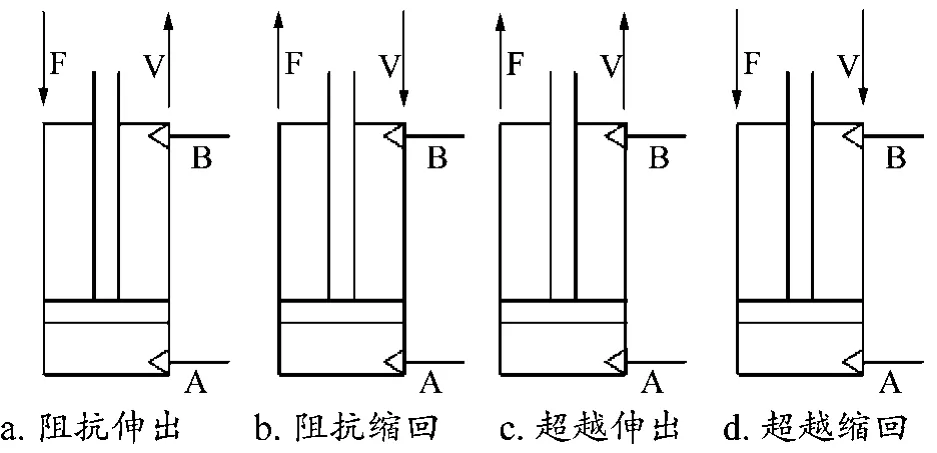

針對不同液壓缸負載和運動工況,將雙閥芯比例多路閥系統液壓缸分為阻抗伸出、阻抗縮回、超越伸出、超越縮回等工作模式,如圖4所示。

圖4 液壓缸工作模式

阻抗伸出工況中,控制液壓缸A口進油速度,控制液壓缸B口回油背壓,可以將回油背壓維持在較低的壓力值,以降低系統能耗。阻抗縮回工況中,控制液壓缸A口回油壓力在一個低值,控制液壓缸B口進油速度。超越伸出工況中,控制液壓缸A口進油壓力,使其保持在比較低的壓力值,且保證無桿腔不產生氣穴,控制液壓缸B口回油速度。超越縮回工況中,控制液壓缸A口回油速度,控制液壓缸B口進油壓力,使其保持在比較低的壓力值。

3 液壓系統試驗及在管片拼裝機中的應用

3.1 壓力流量復合控制模式功能試驗

為驗證負載口獨立控制功能,在如圖5所示雙閥芯比例多路閥組成的閥控缸液壓系統進行試驗,通過CAN總線實現上位機與雙閥芯比例多路閥的通訊,進行多路閥的初始化和參數配置,主要包括液壓管路及油缸參數配置,負載敏感壓差設定及負載油缸形式等。

圖5 雙閥芯比例多路閥閥控缸試驗

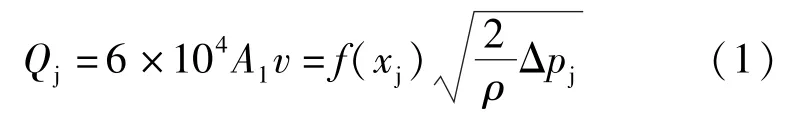

負載口獨立控制系統靈活性高,可根據不同工況要求選擇控制模式,本文以流量壓力復合控制模式進行試驗,主控制閥3.4控制液壓缸無桿腔進油流量,實現液壓缸速度控制。流量方程為:

式中,Qj為進油流量(L/min);A1為進油側油缸作用活塞面積(m2);v為油缸的控制速度(m/s);xj為進油控制閥芯位移(mm);ρ為油液密度(kg/m3);Δpj為進油閥口壓差(bar);6×104為單位換算系數。

通過內置傳感器檢測閥口兩端壓差,計算流量反饋控制進油閥芯位移,實現流量的精確控制。

主控制閥3.3控制液壓缸4有桿腔壓力,使背壓維持在一定的壓力值,閥芯位移xv為:

式中,xv為閥芯位移(mm);A2為回油側有桿腔作用面積(m2);v為油缸的控制速度(m/s);ρ為油液密度(kg/m3);pb為設定的背腔控制壓力值(bar);d為閥芯直徑(mm);Δ為閥芯與閥體內孔徑向間隙(mm)。

LS控制先導閥2.3的設定電流為:

變量泵出口壓力為:

式中,i為先導閥的設定電流(mA);p1為多路閥LS反饋壓力(bar);ps為泵出口壓力(bar);Δp為變量泵負載敏感設定壓差(bar)。

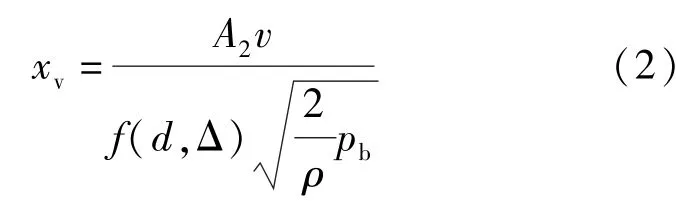

圖6為雙閥芯比例多路閥液壓缸系統的流量壓力復合控制試驗曲線。油缸速度階躍信號作為目標控制值,通過液壓缸B口控制進油流量;控制液壓缸A口達到目標回油壓力。從曲線可以看出,階躍響應控制穩定后流量基本保持不變,回油背壓維持在設定壓力10 bar左右,實現了進油控制速度,回油控制壓力的流量壓力復合控制功能。

圖6 流量壓力復合控制模式試驗曲線

3.2 管片拼裝機定位控制性能試驗

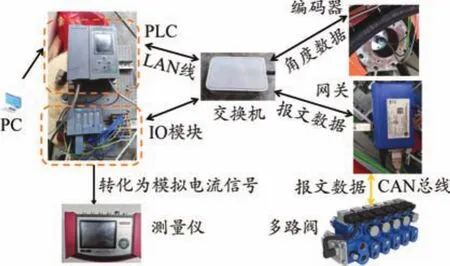

圖7所示為6 m盾構管片拼裝機帶載測試試驗臺,實驗裝置采用單個液壓馬達驅動,采用1 t管片模擬實際工作負載。回轉角度采用編碼器測量,通過雙閥芯比例多路閥驅動控制。

圖7 管片拼裝機控制試驗

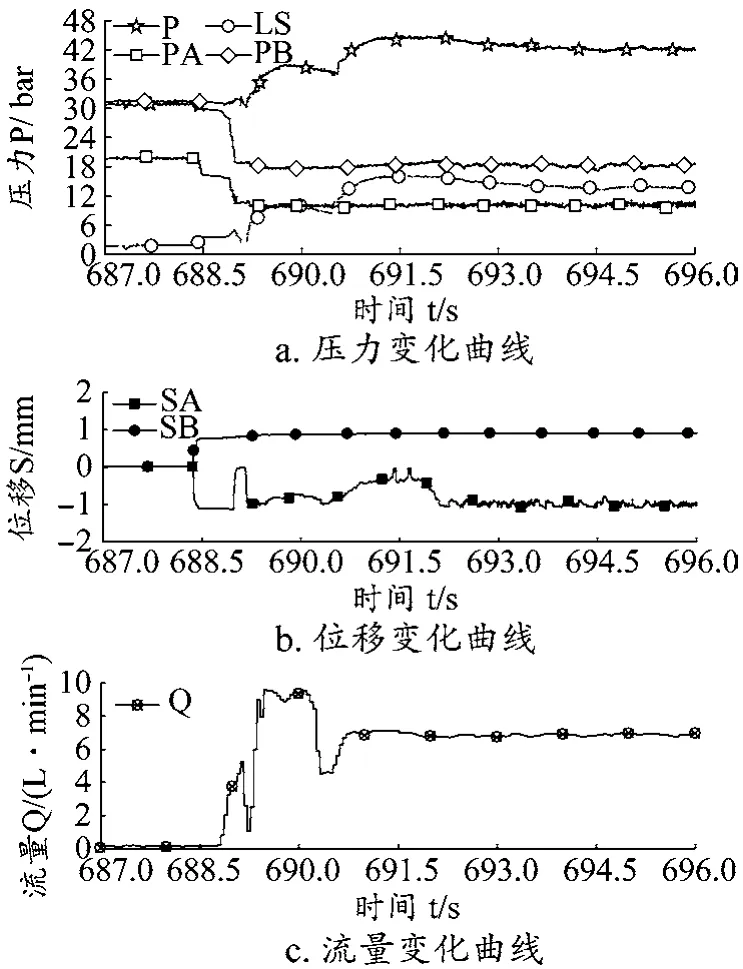

圖8所示為管片拼裝機控制通訊示意圖,雙閥芯比例多路閥采用的CAN總線通訊協議,與常規的西門子PLC的TCP/IP通訊不同,需要通過網關進行轉換,此外還需要交換機進行多終端通訊。編碼器用于采集拼裝機的角度數據,網關是轉換并傳輸多路閥的報文數據,IO模塊是用于將PLC中的角度數據、流量數據轉化為模擬電流,并通過測量儀采集。電腦則通過網線與PLC直接進行通訊,編碼器、網關以及IO模塊則通過交換機與西門子PLC進行通訊。

圖8 管片拼裝機控制通訊示意

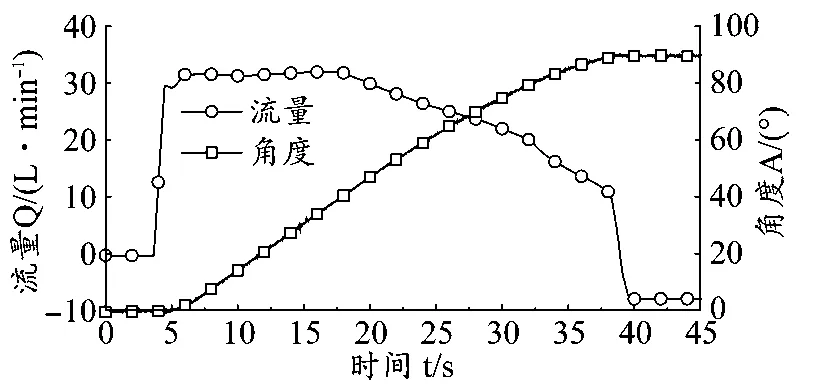

圖9為管片拼裝機從0°到90°定位控制試驗曲線,可以看出運動過程角度隨時間變化的曲線平滑,拼裝機轉速基本維持穩定。啟動階段逐漸加大流量,降低啟動沖擊壓力,前段運動行程以較大流量工作,隨著目標角度的接近,流量逐漸減小,確保最終能夠平穩停止在目標位置處,最終誤差控制在0.025°以內。

圖9 管片拼裝機定位控制試驗曲線

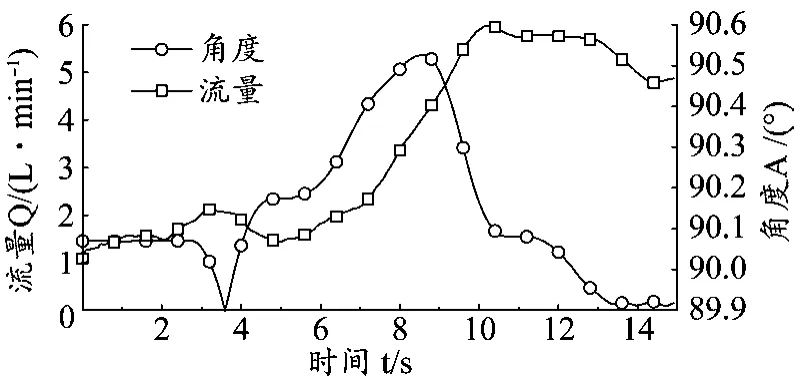

為了更好地調整管片位置,管片拼裝系統運行過程中,必須具有良好微動性能以滿足小角度的動作調整定位。圖10為管片拼裝機微動性能試驗的角度和流量曲線,試驗將管片運動的起點設置在90°,此位置管片運動方向承受的力最大,能更好地體現大負載情況下的微動情況。為提高定位效率,流量迅速提升到5 L/min左右,但由于角度變化偏小,角度在快接近目標時又迅速下降,管片拼裝機的角度最高超調到90.6°,最終在不到2 L/min的微小流量下逐漸控制拼裝機到達90.5°的位置。最后的微小流量主要是維持最終控制角度和系統泄露,整個定位過程中角度變化較平穩,定位精度較高,滿足施工需求。

圖10 管片拼裝機微動性能試驗曲線

4 總結與結論

(1)分析了負載口獨立控制雙閥芯比例多路閥的結構、工作原理及特性,總結了雙閥芯比例多路閥控制技術相比傳統控制系統的優勢。雙閥芯比例多路閥進出口可相互獨立調節,控制靈活性高;針對液壓缸幾種工況,可以通過軟件控制實現不同的工況控制模式,較好地實現系統的壓力流量匹配,提高節能性和操控性。

(2)以負載口獨立控制雙閥芯比例多路閥組成的閥控缸系統為研究對象,對液壓系統進行了試驗測試。雙閥芯比例多路閥系統具有多種智能控制模式,既可以工作在傳統單閥芯工況,也可以工作在雙閥芯模式工況。通過模擬工況測試,對雙閥芯比例多路閥的壓力控制功能、流量控制功能和壓力流量復合控制功能進行了驗證。

(3)研究負載口獨立控制技術在大慣量管片拼裝機高精度定位中的應用,試驗測試了負載口獨立控制系統的定位性能,結果表明通過負載口獨立控制,管片拼裝機可以穩定地啟停控制,又能滿足高精度微動定位要求,控制誤差在0.025°。