機械加工企業VOCs廢氣處理中活性炭吸附效率的研究

吳麗娟(英格爾檢測技術服務(上海)有限公司,上海 201100)

0 引言

揮發性有機化合物(volatile organic compounds,VOCs),一般指的是20 ℃下蒸氣壓不小于10 Pa、常壓下沸點低于250~260 ℃的有機化合物的總稱。常見種類的有烷烴、芳香烴、烯烴、鹵代烴、酯類、醛酮類和其他化合物等,其污染主要來自石油化工、油墨涂料、醫藥制造等行業,具體發生于生產或使用含VOCs相關物料的環節。VOCs對生態環境影響極大,其在太陽光紫外線照射下可與氮氧化合物及鹵素自由基等發生光化學反應,是光化學煙霧的主要來源之一。根據國家標準GB 37822—2019 《揮發性有機物無組織排放控制標準》,VOCs被定義為“參與大氣光化學反應的有機化合物,或者根據相關規定確定的有機化合物”。由此可見VOCs在大氣光化學污染中的重要影響。VOCs危害人體生命健康,部分過量VOCs可能導致中毒和致癌,當人吸入過高濃度VOCs會引起急性中毒,導致頭暈、惡心、昏迷甚至肝中毒。

VOCs類污染物易揮發、廢氣來源廣、危害大、治理難度高,目前屬于第二大大氣污染物。工業上低濃度VOCs廢氣(濃度低于1 500 mg/m3)一般采取轉移法進行處理。本文以上海該機械加工企業為例,對生產過程中“塑粉噴涂-烘干固化”工段產生的VOCs廢氣處理過程進行分析,簡要介紹VOCs廢氣產生環節、廢氣特點,評價企業原VOCs廢氣治理方案處理效果和顯著缺點。根據廢氣高溫、含塵、低濃度特點,挖掘處理方案的改善潛力,提出優化方案并組織建議企業實施。

1 上海某機械加工企業噴涂廢氣產生與處理的特點

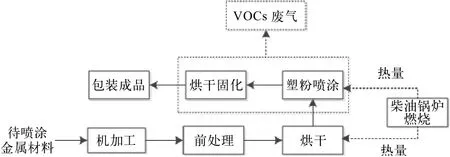

上海某機械加工企業(以下簡稱“本企業”)位于上海市閔行區,VOCs廢氣排放標準執行上海市DB 31/933—2015 《大氣污染物綜合排放標準》,即要求在15 m高排氣筒排放時,非甲烷總烴的排放濃度<70 mg/m3,排放速率<3 kg/h。本企業主要經營范圍包括五金沖壓,金屬制品噴涂,汽車配件加工等[1-2]。其中含塵VOCs廢氣主要產生于汽車金屬配件“塑粉噴涂-固化烘干”過程中,VOCs廢氣產生環節及采取的治理措施如圖1所示。

圖1 生產工藝及產排污節點

工藝流程簡介:待噴涂金屬材料進入“機械加工”工藝,包括激光切割、數沖、折彎、焊接(焊絲不含鉛、錫)和打磨等,主要通過各種機械加工設備對來料金屬材料進行機械加工。后進入 “前處理”工藝,包括脫脂、清洗、硅烷化、清洗等,脫脂采用脫脂劑去除材料表面油脂類雜物,操作溫度為50 ℃,脫脂液循環使用不外排;硅烷化處理采用硅烷處理劑,提高塑粉對基材的附著力。脫脂、硅烷化工序后清洗均采用常溫自來水清洗。再進入“烘干”工藝,烘干熱源由柴油鍋爐供應,烘干室采用熱風間接加熱方式去除工件表面水分,烘干溫度為120 ℃。

烘干后待噴涂金屬材料送入靜電噴涂一體化設備,經過塑粉噴涂處理,最后烘干室進行烘干固化,溫度條件為180 ℃。“塑粉噴涂”過程會有少量未附著汽車金屬配件表面塑粉形成噴涂粉塵,“烘干固化”過程有少量有機物從汽車金屬配件表面塑粉中揮發,形成固化有機廢氣,噴涂一體化出氣主要污染因子為粉塵與VOCs,廢氣溫度約70~100 ℃。

原治理方案及效果評價:本企業原針對含塵VOCs廢氣采用“旋風除塵+UV光催化氧化+活性炭吸附”廢氣治理措施。本企業原廢氣設施存在一定的缺陷:VOCs廢氣的高溫直接影響活性炭吸附效率。通常條件下,活性炭吸附一般要求廢氣溫度在40 ℃以下,對于25 ℃廢氣吸附效率最佳。參考《活性炭的應用技術:其維持管理及存在問題》,本企業現有廢氣溫度條件下100 ℃下活性炭吸附效率不到11%,遠低于活性炭90%吸附效率的理論數值[3-5]。參考《VOCs廢氣治理之UV光解與UV光催化氧化淺析》中提到,UV光催化氧化工藝對溫度100 ℃的VOCs廢氣,停留時間大約2~5 s, VOCs去除效率約40%,因此,本企業原VOCs廢氣兩級治理綜合效率僅達到47%左右。根據本企業“環境整頓規范評估”報告,VOCs生產量為0.58 t/a,經原廢氣治理后VOCs排放量為0.31 t/a。

綜上所述,較高溫度的VOCs廢氣不僅直接影響廢氣治理措施的處理效率,增加本企業廢氣中VOCs的排放量,進而影響本企業環保稅收的支出,還間接導致本企業環保設備使用壽命縮短,并且吸附材料活性炭表面附著粉塵也會導致其“中毒”失活。

2 優化方案的評價治理效果

對VOCs的處理工藝,常見的有吸附法、UV光催化氧化、低溫等離子、催化燃燒和生物降解等技術。單一的活性炭吸附技術由于處理能力有限,更換頻次不合理會導致治理效率不穩定,已經逐步退出重點行業的適用范圍。單一的UV光催化氧化法、單一的低溫等離子體法均會產生中間產物,造成二次污染。催化燃燒法適合高濃度的VOCs廢氣處理,且從經濟角度看運維成本較高,不適合本項目的應用范圍。生物降解法、光降解法在工業領域應用較少,偶有條件符合的企業使用。據相關文獻研究,在東莞地區的家具制造、制鞋、印刷、塑膠、涂料和表面涂裝等工業領域,UV光催化氧化+活性炭吸附是最常用、最經濟的低濃度VOCs治理方案,使用占比為六成以上。因為UV光催化氧化和活性炭吸附方法聯用處理方案,既兼顧了UV光催化氧化法的高效率和活性炭吸附法的低成本、安全穩定,同時也減少產生二次污染,是運用最廣泛、處理效率高、經濟成本低廉的低濃度VOCs綜合處理方案。因此,UV光催化氧化和活性炭吸附方法聯用仍然適用于本企業VOCs廢氣治理,但需要在前段增設降溫、除塵預處理設施。

優化后處理工藝:優化后處理工藝為“二級循環水冷卻裝置+除濕干燥裝置+旋風除塵+UV光催化氧化+活性炭吸附”(如圖2所示);優化后的廢氣治理具備以下優勢:(1)兩級水冷卻對廢氣中的粉塵和VOCs有一定的過濾吸附效率、避免粉塵造成后續活性炭中毒;(2)兩級循環水冷卻降低廢氣溫度(25 ℃),提高活性炭吸附效率;(3)除濕干燥裝置去除冷卻后廢氣中多余含水率,更適合活性炭和UV光催化氧化[6]。

圖2 優化后的VOCs廢氣處理工藝

建議本企業控制廢氣經兩級水冷卻裝置后出氣溫度在25℃左右,此溫度下的VOCs廢氣的活性炭吸附效率可達40%。因此,本企業VOCs廢氣優化方案治理綜合效率可達64%。因此,本企業廢氣治理后VOCs排放量僅為0.21 t/a。相對本企業原處理工藝,VOCs排放量降低了32%。

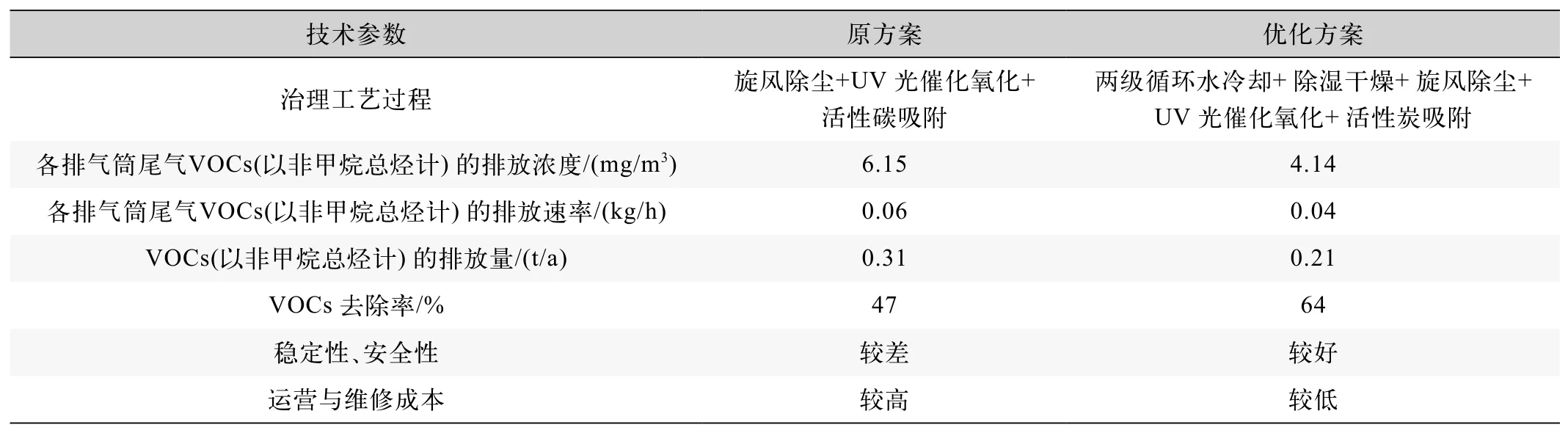

綜上所述:根據本企業“環境整頓規范評估”報告,本企業年運行時間為2 800 h,塑粉噴涂-烘干固化產生的VOCs廢氣經廢氣治理方案處理后,尾氣分別經兩根15 m高排氣筒排放[7-9]。原處理方案處理后VOCs廢氣的排放情況:排放濃度為6.15 mg/m3,排放速率為0.06 kg/h,總排放量為0.31 t/a。優化方案處理后VOCs廢氣的排放情況:排放濃度為4.14 mg/m3,排放速率為0.04 kg/h,總排放量為0.21 t/a。該優化方案在原方案的基礎上增加了兩級循環水冷卻裝置+除濕干燥裝置三個工序,降低了VOCs廢氣溫度和廢氣中粉塵含量,顯著提高活性炭處理活性與效率,優化方案處理后廢氣排放濃度和排放速率均滿足DB 31/933—2015表1中限值要求[10]。該優化方案實施后與原方案的技術參數如表1所示。

表1 優化方案與原方案的技術參數對比表

通過兩方案的對比,總結得出該優化方案的優點和不足。

優點主要有:(1)提高了VOCs17%的去除效率,降低了外排廢氣中VOCs(以非甲烷總烴計)的濃度和速率,治理效果徹底;(2)廢氣溫度和含塵量降低,有利于環保設備運行的穩定與安全,節省企業設備運營與維護成本;(3)VOCs排放量降低了32%,大大削減了企業的環保稅支出,同時響應國家“藍天保衛戰”、上海市VOCs深化改革治理要求,加快削減VOCs排放量,企業可獲得上海市政府“扶持補貼”。

不足之處為該二級循環冷卻水裝置,定期更換會產生少量循環廢水,造成次生污染。

3 結語

工業領域處理VOCs廢氣一般采用焚毀法或轉移法,但針對低濃度VOCs廢氣通常采用轉移法進行治理。企業實際具體治理方案的選擇,應根據廢氣成分、物理化學性質特點,再結合企業現場工作環境條件(包括溫度、濕度、酸度、灰塵等因素)與當地排放標準要求來確定[11-14]。針對本企業的較高溫度、含塵、低濃度VOCs廢氣,本文推薦采用循環水冷卻方式降溫除塵,并搭配采用除濕干燥+旋風除塵+UV光催化氧化+活性碳吸附法進一步去除粉塵與VOCs,達到廢氣穩定達標排放要求,經濟適用性強。在工業領域實際應用中,企業可根據自身條件與環境需求選擇組合方案,發揮各種方法的優勢以達到最優治理效果。