碳五烷烴的分離工藝流程模擬與優化設計

王瀟,王治紅

(西南石油大學 化學化工學院,四川 成都 610500)

0 引言

碳五餾分是指石油或其他重質原料在裂解制乙烯過程中形成的副產物,含5個碳原子的沸點接近的烴類混合物[1-3],其組成中有多種組分是比較重要的化工原料。而其中碳五烷烴組分中的異戊烷、正戊烷和環戊烷在燃料和化工基礎原料方面有很高的利用價值,目前對其混合物主要采用的精餾方式進行分離。李茂軍等[4]對碳五分離中操作壓力參數對塔的熱負荷影響進行模擬分析,張冬梅等[5]、王勃等[6]、潘旭明等[7]對碳五烷烴中出現的某一種主要產品所涉及的塔進行模擬分析。文章通過Aspen Plus軟件[8]對碳五烷烴分離過程進行模擬研究,擬定初始生產方案,再通過參數優化確定最終生產方案,對實際生產能起到一定指導作用。

1 分離裝置設計基礎

1.1 裝置規模

裝置設計為連續操作,選用乙烯裂解氣兩段加氫后的碳五烷烴為原料,設計處理碳五烷烴7.5萬噸/年,裝置操作按8 000 h/a計,操作彈性60%~110%。

1.2 碳五烷烴原料組成及分離要求

碳五烷烴原料組分如表1所示。

表1 碳五烷烴原料組成

經該裝置分離后,要求主要產品異戊烷質量分數≥99.5%,正戊烷質量分數≥99.5%,環戊烷質量分數≥95%,其余組分作為燃料氣和輕油,燃料氣中要求其碳五質量分數低于3%。

1.3 分離初始方案設計

根據主要產品的含量及沸點差異,對原料中各主要組分按沸點由低到高的順序進行切割,根據四種主要產品的分離要求,初步擬定采用四個精餾塔進行分離,依次為脫碳四塔、異戊烷塔、正戊烷塔和環戊烷塔。碳五烷烴分離模擬流程圖如圖1所示。

圖1 碳五烷烴分離模擬流程圖

2 參數計算與優化

2.1 塔初值的模擬計算

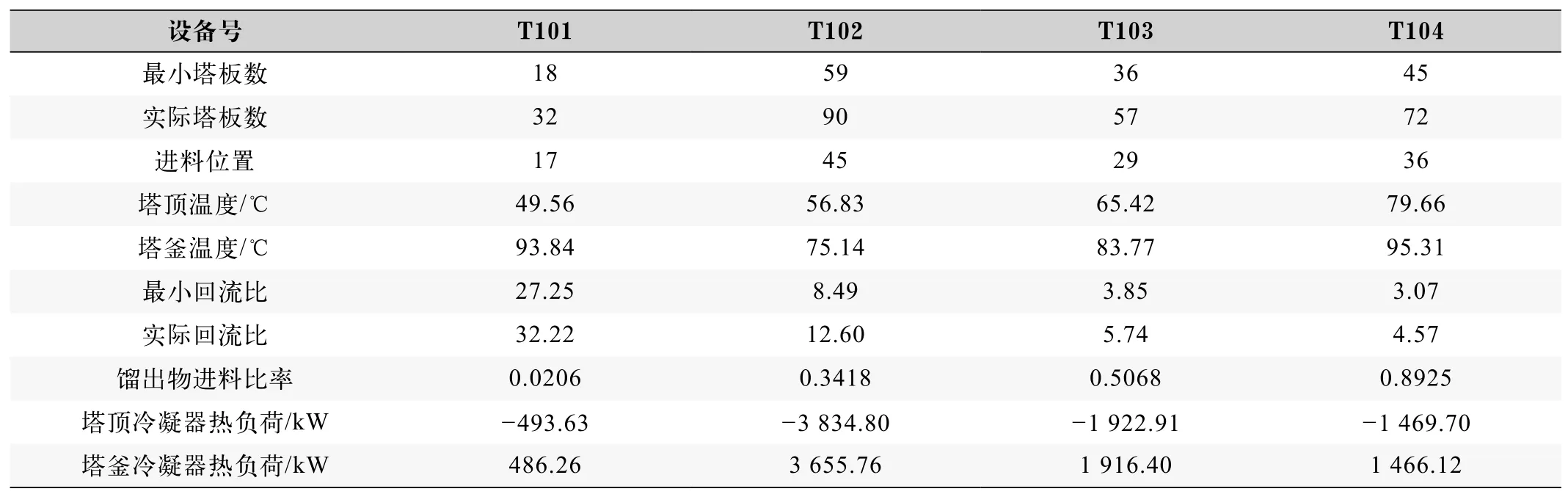

根據裝置設計要求,用DSTWU和RadFrac模型對各塔進行了簡捷設計和嚴格模擬,模擬時選用WILSON方法。

T101塔頂組分以正丁烷為輕關鍵組分,異戊烷為重關鍵組分,設計規定塔頂正丁烷的質量分數為93%,T102塔頂組分以異戊烷為輕關鍵組分,正戊烷為重關鍵組分,設計規定異戊烷的回收率達99.8%,T103塔頂組分以正戊烷為輕關鍵組分,環戊烷為重關鍵組分,設計規定正戊烷回收率達98.5%,T104塔頂組分以環戊烷為輕關鍵組分,2-甲基戊烷為重關鍵組分,設計規定環戊烷回收率在99%以上。簡捷設計模擬計算結果如表2所示。初步滿足各組分的分離要求。

表2 精餾塔簡捷設計模擬結果

將簡捷模擬計算出來的參數應用于塔的嚴格核算中,模擬的數據結果如表3所示。

表3 精餾塔嚴格核算結果

通過計算分析,T101塔頂碳五組分的質量分數為2.2%,T102塔頂異戊烷的質量分數99.5%,T103塔頂正戊烷的質量分數99.7%,T104塔頂環戊烷的質量分數97.3%,基本達到設計要求。

2.2 理論板與進料位置的優化

將簡捷塔計算結果用嚴格塔核算時,雖然能滿足分離要求,但此時的操作參數不一定是最優的。通過嚴格計算的結果可以看出,T102、T103、T104三個塔所需的熱負荷較大,因而塔的公用工程費用主要集中在這三個塔中,在滿足同樣的質量要求時,盡可能地降低熱負荷,理論上提高效益。

塔板數和進料位置關系到塔的分離效果、設備投資費用以及后期建設難易程度,因此對其進行優化設計很重要。以回流比為自變量,塔頂輕組分含量為因變量做設計規定,使用Aspen Plus的靈敏度分析功能研究各塔的理論板數和進料位置對塔負荷的影響,其結果如圖2~圖7所示。

圖2 T102不同進料位置再沸器熱負荷隨理論板的變化曲線

圖7 T104不同進料位置冷凝器熱負荷隨理論板的變化曲線

從圖2可以看出,隨著T102理論塔板數的增加,再沸器的熱負荷逐漸降低且趨于平緩,但理論板的增加意味著塔的投資費用增加,從再沸器來分析,T102存在最優理論塔板數和最優進料位置。

從圖3可以看出,隨著T102理論塔板數的增加,冷凝器的熱負荷逐漸減少但趨于平緩,但理論板的增加意味著塔的制造費用增加,從冷凝器來分析,T102存在最優理論塔板數和最優進料位置。

從圖4可以看出,隨著T103理論塔板數的增加,再沸器的熱負荷逐漸降低但變化趨勢不明顯。但理論板的增加意味著塔的制造費用增加,而不同進料位置對再沸器的影響較明顯。從再沸器來分析,T103存在最優理論塔板數和最優進料位置。

圖4 T103不同進料位置再沸器熱負荷隨理論板的變化曲線

從圖5可以看出,隨著T103理論塔板數的增加,冷凝器的熱負荷逐漸降低但變化趨勢不明顯,但理論板的增加意味著塔的制造費用增加,而不同進料位置對于冷凝器的影響較明顯,從冷凝器來分析,T103存在最優理論塔板數和最優進料位置。

圖5 T103不同進料位置冷凝器熱負荷隨理論板的變化曲線

從圖6可以看出,隨著T104理論塔板數的增加,再沸器的熱負荷逐漸降低但影響不太大,而不同進料位置對于其熱負荷有一定影響,但理論板的增加意味著塔的制造費用增加,從再沸器來分析,T104存在最優理論塔板數和最優進料位置。

圖6 T104不同進料位置再沸器熱負荷隨理論板的變化曲線

從圖7可以看出,隨著T104理論塔板數的增加,冷凝器的熱負荷逐漸降低但影響不太大,而不同進料位置對于其熱負荷有一定影響,但理論板的增加意味著塔的制造費用增加,從冷凝器來分析,T104存在最優理論塔板數和最優進料位置。

綜上,從理論板和進料位置的對塔熱負荷的影響來看,在最優理論塔板數及最佳進料料位置的情況下,塔的熱負荷減少,整體的操作費用減少,但是考慮增加理論塔板數會造成塔的制造費用增加,為使效益達到更佳。根據計算結果,T102最優理論塔板數可選擇92塊理論板,進料位置在第45塊塔板位置,T103最優理論塔板數可選擇57塊理論板,進料位置第37塊塔板,T104最優理論塔板數可選擇72塊理論板,進料位置第48塊塔板,優化前后三塔的公用工程消耗如表4所示。

從表4可以看出,優化前,整體再沸器熱負荷6 957.52 kW,冷凝器熱負荷-7 146.8 kW,優化調整后,整體再沸器熱負荷6 868.1 kW,每年節省蒸汽費用18.40萬元,冷凝器熱負荷-7 057.3 kW,每年節省冷卻水費用9.82萬元,且優化后,正戊烷及環戊烷產品質量有一定的提高。

表4 各塔優化前后公用工程消耗表

2.3 工藝流程設計優化

雖然上面對四塔工藝流程整體進行了一定優化,但考慮到原料組成中碳六重烴總量較少,環戊烷與重烴中關鍵組分2-甲基戊烷沸點相差較大,較容易分離,為節省投資,考慮將正戊烷塔與環戊烷塔合并為一塔脫重塔,塔頂餾出正戊烷,環戊烷由側線采出,塔底分出碳六重組分,工藝流程如圖8所示。

圖8 碳五烷烴分離模擬流程圖

采用嚴格核算模塊模擬脫重塔,部分值使用四塔工藝中的計算值作為初值,脫重塔塔內環戊烷濃度分布圖如圖9所示。

圖9 環戊烷質量分數分布圖

從圖9可以看出,在第83塊塔板時環戊烷濃度達到最高值,擬選擇側線采出位置在第83塊塔板處,對采出位置對采出流股的環戊烷濃度及塔熱負荷的影響進行靈敏度分析,其結果如圖10所示。

圖10 不同采出位置對環戊烷濃度及塔熱負荷的影響

從圖10可以看出,側線采出位置在第60塊塔板時,環戊烷的濃度較高,且塔的整體熱負荷較低,綜合考慮,將側線采出位置設為第60塊塔板,其模擬結果如表5所示。

從表5可以看出,合并為一個塔后,在操作參數下,仍能滿足分離要求,塔的整體熱負荷增加,蒸汽費用和冷卻水費用加大,但節省了一個塔的投資費用。此方案從操作上可行,但在建設時需要綜合考慮總投資以及成本承受力,合理選擇實施方案。

3 結語

(1)在考慮對原料進行分離時,首先對原料組成進行分析,形成初步設計方案后,利用Aspen Plus進行塔的簡捷設計和嚴格核算,驗證了方案的可行性。

(2)在滿足分離要求的情況下,在原方案不變的情況下,考慮操作費用的問題,根據初步結果進一步優化分析,確定了四塔流程異戊烷塔、正戊烷塔和環戊烷塔的塔板數分別為92、57和72塊,進料板為第45、37和48塊塔板。

(3)在原方案優化滿足條件后,根據實際情況可將正戊烷塔和環戊烷塔合并為一塔加側線采出的方式,減少一個塔的投資費用,確定脫重塔的塔板數為90塊,進料板為第45塊塔板,側線采出位置在第60塊塔板。

(4)在確定具體流程的時候,應綜合考慮投資費用、綜合費用及產品質量,以達到最優的目的。