佩吉銅金礦采場結構參數優化及穩定性分析

陳慶坤

(1.紫金(廈門)工程設計有限公司,福建 廈門市 361016;2.紫金礦業集團股份有限公司,福建 廈門市 361016)

0 引言

采場結構參數的選擇是地下礦山開采設計的關鍵環節,合理的采場結構參數能為礦山安全高效生產提供重要保障[1-3]。國內外學者已經對采場結構參數進行了大量研究。吳振坤等[4]建立了基于滿意度的多指標綜合評價模型,確定了最優回采順序與采場跨度。歐任澤等[5]運用3D-σ有限元分析軟件對不同埋藏深度的采場進行穩定性分析,優化了采場的結構參數。采場結構參數在很大程度上依賴于礦山地質條件和礦體賦存狀態[6]。

丘卡盧—佩吉銅金礦區范圍內斷裂構造發育,工程地質條件中等偏差。礦區斷裂構造主要包括西斷層、東斷層、南斷層三組,三組斷層不同程度切穿礦體,對開采區域的穩定性有較大影響。礦山設計采用下向進路充填法開采,生產規模大,需在垂直方向上多個中段同時生產。由于開采強度高,地壓管理難度較大。為確保丘卡盧—佩吉銅金礦深部安全高效開采,根據目前礦山的工程地質、巖石力學等基礎資料,運用數值模擬對比不同方案的位移場、應力場、塑性區變化,對下向進路充填法采場的穩定性進行分析,以篩選最優采場結構參數,為銅金礦深部生產提供科學保障。

1 工程概況

丘卡盧—佩吉銅金礦礦床位于阿爾卑斯—喜馬拉雅巖漿弧造山帶的塞爾維亞段,礦體賦存于下部安山巖中,為隱伏礦床,賦存標高-20~-460 m,地表標高約400 m,埋深430~865 m。礦體在空間上呈近直立的不規則橢球狀產出,礦體傾角為80°~90°,走向長約300 m,平均寬約150 m,上部礦帶的礦床成因類型為高硫淺成熱液型銅金礦床。

由于礦體走向較短,為實現大規模回采要求,將礦體自上而下分成3 個采區。-140 m 以上為一采區,-260~-140 m 為二采區,-440~-260 m 為三采區。井下工程分為兩期建設,-260 m 水平以上為一期開采范圍,-260 m 水平以下為二期開采范圍。根據礦山初步設計及前期采礦方法研究,-140 m 中段以上礦體推薦采用下向進路充填法進行開采,通過增設-50 m、-110 m 兩個分段強化開采,首采層為-55 m 分層、-85 m 分層和-115 m 分層,即3 層同時向下進行開采。每個開采分層按盤區進行回采,盤區間采用“隔一采一”的推進順序,即先同時開采1 盤區、3 盤區和5 盤區,然后再同時開采2 盤區和4 盤區;盤區內采用“隔三采一”的方式進路式回采,回采結束后即對其進行充填。

礦區內斷層及破碎帶巖體質量RMR 值為38~46,屬Ⅲ至Ⅳ類巖體,巖體質量一般到差。巖體結構分類結果表明,礦區巖體主要結構面為Ⅲ級和Ⅳ級、Ⅴ級結構面,Ⅲ級結構面以西斷層、東斷層、南斷層為主,Ⅳ、Ⅴ級結構面發育在各巖組中,控制了巖體的穩定性和巖塊強度,斷層和破碎帶對礦體整體穩定性影響較大。

2 數值模擬方案

佩吉銅金礦成礦區域較為集中,礦體圍巖形態較為復雜,且二者間存在較多分支、復合、交叉、嵌入等產狀變化,簡單的理論分析難以精確計算采場穩定。隨著礦山巖石力學理論以及數值模擬技術的快速發展,數值模擬已成為分析地下采場穩定性行之有效的方法。

2.1 三維模型構建

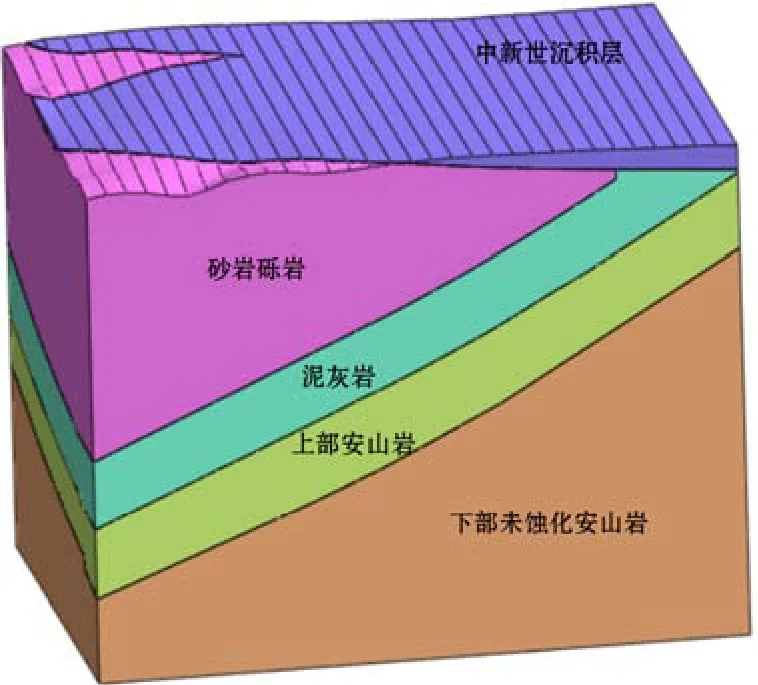

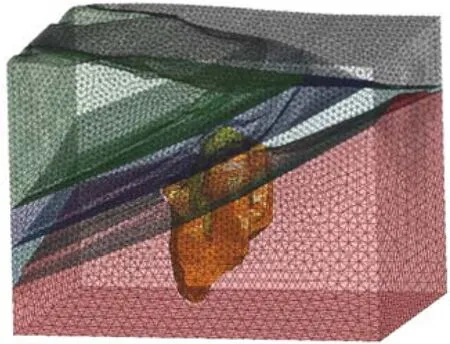

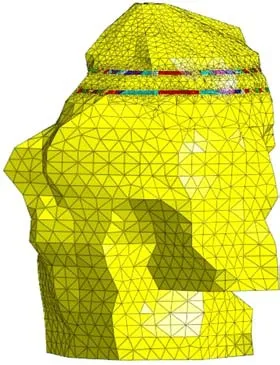

本次研究的范圍為礦山-140 m 中段以上礦體,考慮到介質連續性問題,三維實體模型包括上部礦帶礦體、頂底板圍巖及較為精確的地表形態,其三維建模過程如圖1 所示。取模型尺寸為礦體尺寸的3~5 倍,建立的數值計算模型尺寸為X×Y×Z=1600m×1200m×1200 m。由于模擬范圍較大,為避免過多的單元造成計算緩慢,建模過程中采用核心小網格、外圍大網格的方式確立網格尺寸,將擬分析的礦體單元劃分為2 m,外圍礦體單元為10~20 m,圍巖單元為20~50 m。建立的模型單元總數約為60 萬單元。單元劃分由核心到外圍,密疏有序過渡,單元劃分呈現結構合理、層次分明的格局。三維模型網格劃分如圖2 所示,-115 m 分層與-140 m 分層相對位置關系如圖3 所示。

圖1 研究范圍三維模型

圖2 三維模型網格劃分

圖3 -115 m 分層與-140 m 分層相對位置關系

2.2 基本假定與邊界約束

(1)基本假定。根據當前探礦資料建立實體模型,不考慮離主要研究對象較遠的分支礦體,忽略礦體兩翼尖滅部分和細小結構面的影響;每一種巖體和充填體都視為各向同性的連續介質[7-8];假定充填體完全接頂,即充填體與巖體之間沒有間隙。

(2)邊界約束。模型底部采用固定約束,約束三向位移,四周采用水平位移約束,固定軸向位移,模型最頂部為自由面[5];在Z軸負方向施加重力加速度,大小為9.81 m/s2;由于礦山地表地形為平緩的丘陵,且前期未進行原巖應力測試工作,故在應力場的初始化過程中只考慮重力的影響。

2.3 力學參數

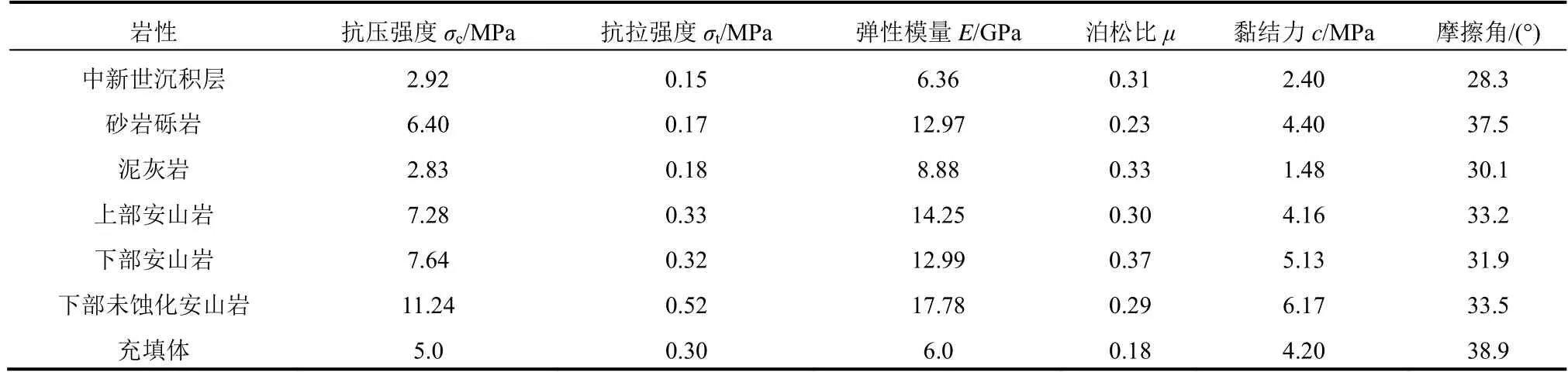

數值計算分析的準確性很大程度上取決于礦巖體基本力學參數是否準確。本次模擬采用的礦巖力學參數為結合鉆孔取樣試驗和巖體質量評價結果計算所得,見表1。

表1 巖體和充填體的力學參數

2.4 回采方案

此次數值模擬主要是對不同寬度的進路進行穩定性分析,以確定適合進路法開采的采場結構參數。考慮到進路法開采的特點,數值模擬范圍可確定為深部原巖下的采場和深部充填體下的采場。根據此前采礦方法和工藝研究,-55 m 分層、-85 m分層和-115 m 分層同時首采,然后由此3 層向下進行開采,直至-140 m 以上礦體回采結束,可知-115 m 分層為原巖覆蓋下開采深度最大的首采分層,而-140 m 分層則為充填體覆蓋下進路法開采的最深回采分層。據此確定-115 m 分層和-140 m 分層為此次數值模擬的研究對象。

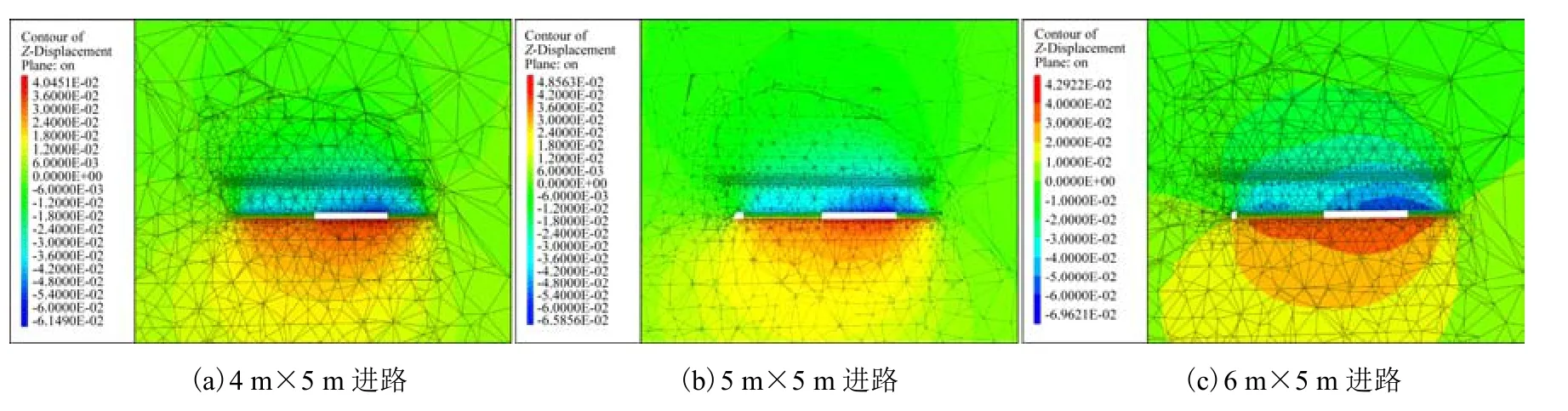

根據國內外礦山開采的工程經驗,在同等圍巖和力學載荷條件下,進路法采場穩定性主要由進路寬度決定,此次數值模擬采用4m×5m 進路、5m×5m進路和6m×5m 進路三種方案進行研究(見表2)。

6年間,她早已適應了繁雜、瑣碎和艱辛的人事財務工作,深知肩上的責任重大,對待每項工作都精細入微,全局職工都親切的稱她“小游會計”。

表2 回采方案

3 數值模擬分析

開采擾動必然導致采場圍巖發生移動,同時產生應力變化,按前述制定的回采方案模擬回采過程,從采場豎向位移、最大主應力和塑性區3 個方面對不同回采方案的采場穩定性進行分析。由于回采方案中采充步驟比較復雜,本文主要對-115 m分層和-140 m 分層最后一步開采的模擬結果進行分析。

3.1 -115 m 分層采場結構參數優化

3.1.1 采場位移分析

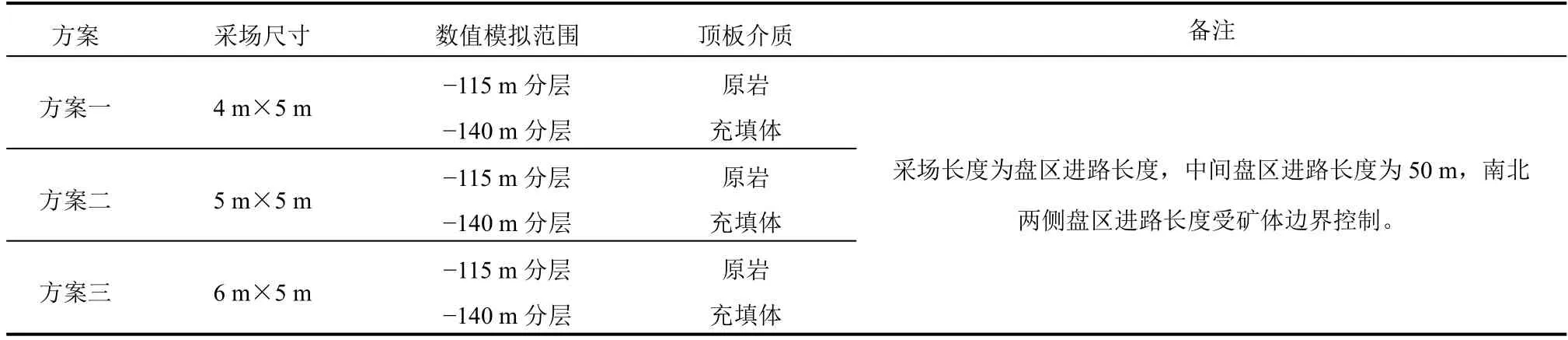

如圖4 所示,最后一步進路回采之后,4m×5m進路的豎向位移為4.8 cm,5m×5m 進路的豎向位移為5.0 cm,6m×5m 進路的豎向位移為6.3 cm。4m×5m 進路方案和5m×5m 進路方案的豎向位移相差不大,而6m×5m 進路方案則大于前兩個方案。因此,從豎向位移來看,首采分層采用4m×5m或5m×5m進路方案優于6m×5m 進路方案。

圖4 -115 m 分層最后一步開采位移云圖

3.1.2 采場應力分析

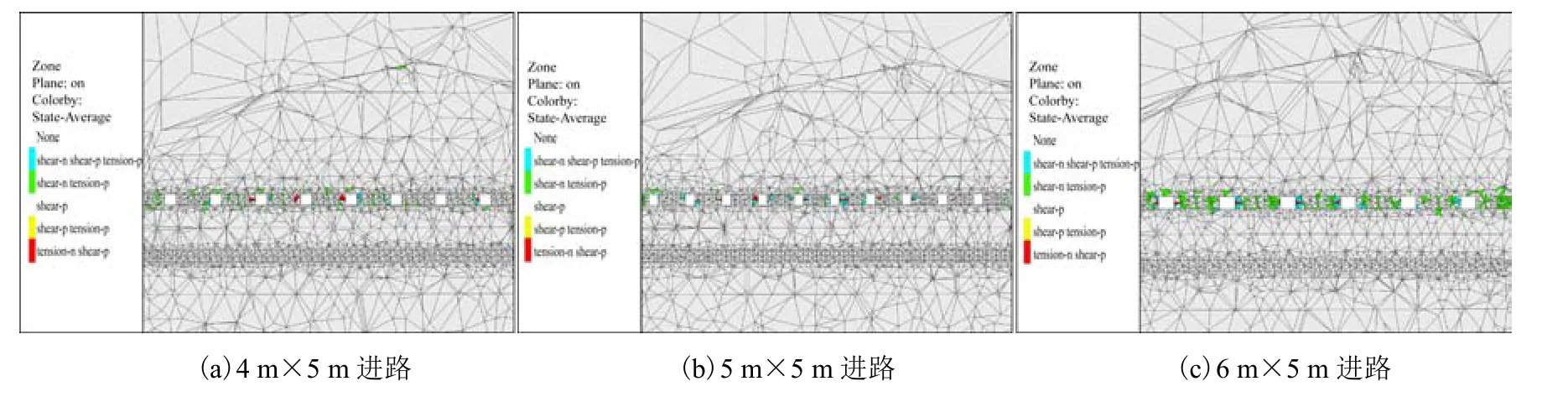

礦體開采后,應力重新分布,應力場發生了較大的改變,-115 m分層最大主應力云圖如圖5所示。不同進路方案中,首采層第一步開挖后采場圍巖均未出現明顯的拉應力。隨著開采不斷推進,采動范圍不斷擴大,至最后一步回采結束,各方案中均產生不同大小的拉應力。4m×5m 進路拉應力的最大值約為0.17 MPa,5m×5m 進路拉應力的最大值為0.18 MPa,6m×5m 進路拉應力的最大值可達0.32 MPa。據此,從拉應力分布來看,首采層采用4m×5m 或5m×5m 進路優于6m×5m 進路。

圖5 -115 m 分層最后一步開采應力云圖

3.1.3 采場塑性區分析

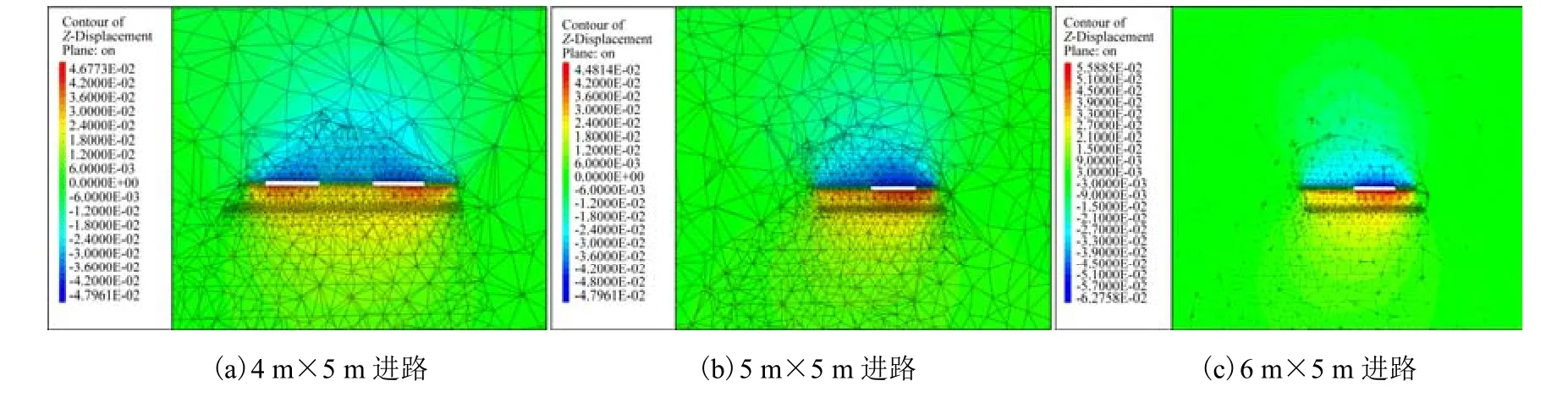

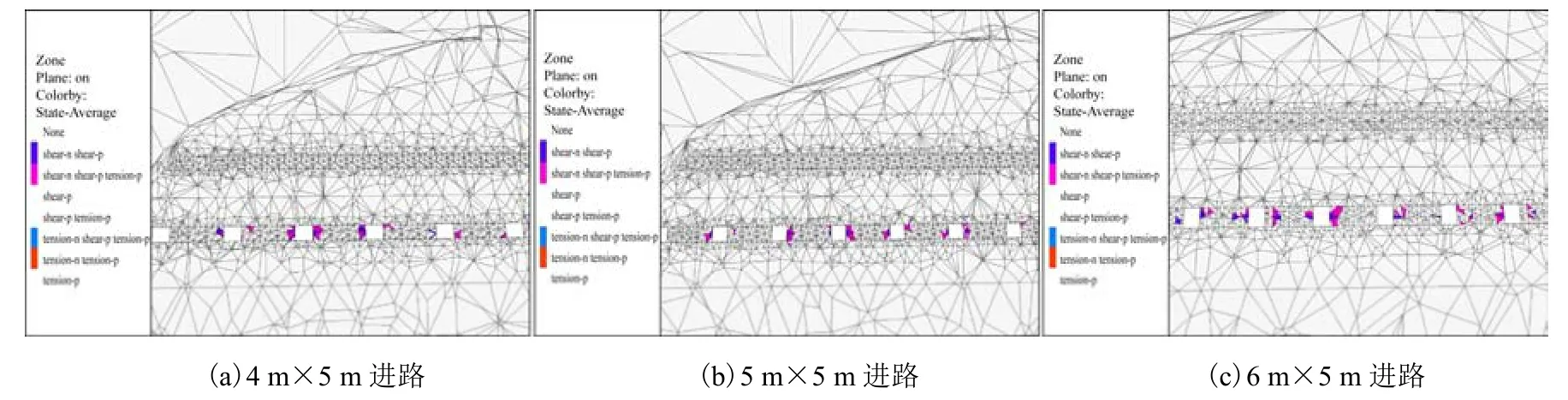

圖6 -115 m 分層最后一步開采塑性區分布

3.2 -140 m 分層采場結構參數優化

3.2.1 采場位移分析

由位移云圖可知,-140 m 分層最后一步開采后,各方案位移均有所增加,4m×5m 進路的豎向位移為6.1 cm,5m×5m進路的豎向位移為6.5 cm,6m×5m 進路的豎向位移為7.0 cm。從位移的角度來看,進路寬度越大,豎向位移量越大,但相差不大,采場寬度小的穩定優勢略有顯現。

圖7 -140 m 分層最后一步開采位移云圖

3.2.2 采場應力分析

-140 m 分層最大主應力云圖如圖8 所示。區別于-115 m 分層模擬開采,回采-140 m 分層前,其上部分層已充填結束,頂板為高強度充填體。因此,采場開采后應力場與-115 m 分層有差別,最主要的特征在于3 個方案中的最大主應力值相差很小,最大者為6m×5m 進路,拉應力值為0.28 MPa,最小者則為4m×5m 進路,拉應力值為0.21 MPa,二者僅差0.07 MPa。

圖8 -140 m 分層最后一步開采應力云圖

當揭露原巖材料參數下降,而充填體的強度和變形參數較大時,充填體下回采的采場穩定性顯然更高。進路寬度不同的3 個方案拉應力差距較小,且均小于充填體抗拉強度。與此同時,采場寬度小幅增加,拉應力并未出現急劇增加,對采場穩定性的影響不大。從這一角度分析,4m×5m 進路并沒有顯著的采場穩定優勢,因此,充填體下開采布置6m×5m 進路應為可行方案。

3.2.3 采場塑性區分析

圖9 為-140 m 分層最后一步開采塑性區分布圖。由圖9 可知,由于頂板介質不同,-140 m 分層最后一步開采塑性區分布與原巖下開采并不相同。-140 m 分層開采的3 個方案間差別較小:4m×5m進路中僅在采場側幫產生少量破壞單元,影響范圍為開采空間2 m 內;進路寬度增加至5 m,仍為零星散布塑性單元;進路寬度增加至6 m 時,采場周邊破壞單元數量微增,分布范圍也僅為開采空間2~3 m 內。以上分析表明,充填體的強度指標和變形性能優于原巖,適當增加進路寬度,塑性單元數量和范圍并未發生劇增。

圖9 -140 m 分層最后一步開采塑性區分布

3.3 采場結構參數優化綜合分析

3.3.1 首采層采場結構參數優化

從位移分析和拉應力分析結果來看,4m×5m進路和5m×5m 進路的豎向位移量與最大拉應力相差不大,進路寬度增加至6 m 時,豎向位移量和最大拉應力明顯增大,且拉應力值大于充填體的抗拉強度,不利于采場自穩。4m×5m 進路和5m×5m 進路周邊均出現零星破壞單元,塑性范圍分布在回采空間4 m 內,采場單元破壞率較低;6m×5m進路中破壞單元呈連片聚集趨勢,塑性范圍也增至6~8 m,采場單元破壞率為7.7%,采場穩定性明顯劣于前兩個方案。綜合分析,首采層采場結構參數不宜大于5m×5m。

3.3.2 續采層采場結構參數優化分析

從位移分析結果來看,進路寬度越大,豎向位移量越大,但3 個方案的豎向位移量差距較小;從拉應力分析結果來看,3 個方案的最大拉應力均小于充填體抗拉強度,6m×5m 進路的最大拉應力為0.28 MPa,其拉應力值已非常接近充填體抗拉強度極限值,因此,進路寬度不宜超過6 m;3 個方案中,在高強充填體下開采,采場周邊均僅出現少量塑性區,開采空間2~3 m 內產生少量破壞單元。

高強充填體下適當增減采場寬度對采場穩定性影響有限:4m×5m 進路寬度雖小,但并未轉化為顯著的采場穩定優勢;6m×5m 進路的拉應力已接近充填體抗拉強度的極限值。綜合分析,續采層采場結構參數不宜大于6m×5m。

4 結論

根據礦山采礦方案,綜合利用CAD-Dimine-Midas GTS 建立了礦山三維數值模型,運用FLAC3D軟件對其進行數值計算分析,對采場結構參數進行了優化研究,得出如下結論。

(1)首采層(-115 m 分層)數值模擬分析表明,4m×5m 進路和5m×5m 進路幾乎具有等同的穩定性優勢,6m×5m 進路穩定性明顯劣于前兩個方案,因此,首采層采場結構參數不宜大于5m×5m。

(2)續采層(-140 m 分層)數值模擬分析表明,高強充填體下適當增減進路寬度對采場穩定性影響有限,4m×5m 進路僅有較小的穩定性優勢,6m×5m 進路的拉應力已接近充填體抗拉強度的極限值,因此,續采層采場結構參數不宜大于6m×5m。