120 t 轉爐品種鋼脫磷技術分析與優化

陳 龍,柳玉杰,李 強,李 昂

(安徽工業大學,安徽 馬鞍山 243032)

鋼鐵工業是國民經濟的重要基礎產業,當全國鋼鐵行業告別單一品種產量優勢時代、迎來多品種高質量運行階段而進入一個戰略產業升級的拐點后,在體量規模、品種質量方面匹配本國工業化、現代化進程,為下游用鋼行業和國民經濟持續發展提供有效支撐成為現階段的重要挑戰。

隨著礦石、煤炭等原材料價格上漲、環保政策投入增大、國內外市場中競爭愈加激烈等問題出現,各鋼鐵企業把增加生產產品的種類和質量作為企業保持有效競爭力和自身發展的必要條件。事實上由于大部分鋼廠現有設備條件與管理水平欠缺,造成生產產品質量存在較多問題,特別是煉鐵廠鐵水中磷含量波動較大,給煉鋼廠轉爐煉鋼生產質量過關的高附加值產品帶來諸多難題,如何應對現場復雜冶煉條件、解決不穩定鐵水成分冶煉保證產品合格率等成為目前轉爐煉鋼亟需攻克的技術難關;因此,分析高磷鐵水轉爐脫磷機理,研究爐渣堿度、爐渣FeO和P2O5含量、終點溫度、噸鋼石灰加入量等各種因素對鋼水平衡磷、脫磷率的影響,并且針對這些因素,通過對轉爐脫磷機理分析、FactSage 軟件進行模擬計算和大量現場試驗,對現有相關工藝實施優化,提高高磷鐵水轉爐脫磷率、保證轉爐、精煉、連鑄等工序冶煉工藝穩定順行和提高煉鋼經濟效益具有一定的指導意義。

1 生產現狀

對于國內某鋼廠冶煉的品種鋼要求w(P)<0.02%,不穩定的轉爐原料比例與成分,在傳統轉爐吹煉模式下,且受制于操作人員未充分利用轉爐前期低溫脫磷的有利熱力學條件,將脫磷任務推遲至中后期,以高氧化性大渣量的爐渣完成脫磷甚至加料補吹完成脫磷[1],如此操作主要有以下缺點:鋼水潔凈度低,終點脫磷率差;容易造成低碳出鋼,鋼水過氧化的現象;造渣料用量增大,大渣量導致鐵損增加;高氧化性爐渣不利于出鋼后濺渣護爐,減少爐齡的延續;導致生產成本高,經濟效益差。

2 轉爐脫磷機理

磷元素是鋼中的有害元素,鋼水脫磷不僅僅需要具備氧化性條件,更重要的是擁有吸收強的爐渣條件,脫磷反應一般通過渣-鋼界面進行間接氧化脫磷,其反應方程式可表述為:

可簡化為:

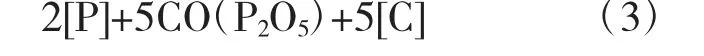

在頂吹氧氣轉爐中,脫磷和脫碳是同時進行的,在冶煉品種鋼時,一般要求保碳脫磷,其反應方程式可表述為:

可得平衡常數如下:

式中:KP為反應平衡常數;γP2O5為(P2O5)的活度系數;NP2O5為(P2O5)的濃度(質量分數),%;fC為[C]的活度系數;[%C]為[C]的濃度(質量分數),%;fP為[P]的活度系數;[%P]為[P]的濃度(質量分數),%;PCO為CO的平衡分壓,Pa。

由(4)式可見,增大脫碳反應的阻力可以通過增大PCO實現,有利于優先氧化磷,在現場操作中,可通過氧槍軟吹實現;轉爐前期加入一定量礦石,配合石灰提高造渣速度,有利于降低αP2O5,同時由(1)式可知,使得磷朝著生成磷酸三鈣或磷酸二鈣的方向固著在爐渣中,從而達到保碳脫磷的作用;總的來看,爐渣堿度、溫度、氧化性等是影響爐渣脫磷的重要因素,控制好這些因素[2],對促進品種鋼保碳脫磷出鋼意義重大。

3 脫磷工藝的研究實踐

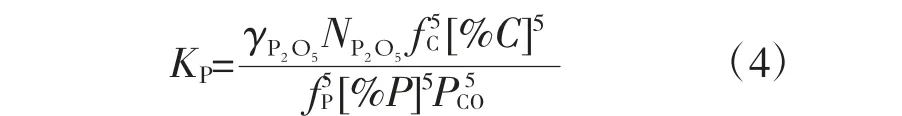

根據轉爐脫磷機理的研究,結合現場實際,具體鐵水信息如表1 所示通過熱力學計算軟件FactSage7.2模擬分析了以下幾種因素對品種鋼脫磷的影響,對設計適宜的爐渣組分范圍與出鋼溫度,有效提高品種鋼脫磷率、穩定出鋼碳等提供一定的理論支撐。

表1 現場實際鐵水信息

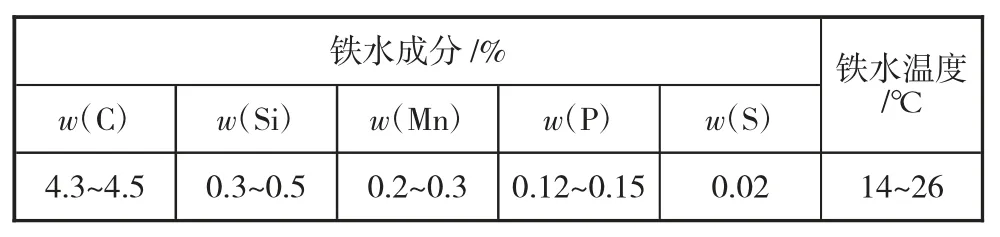

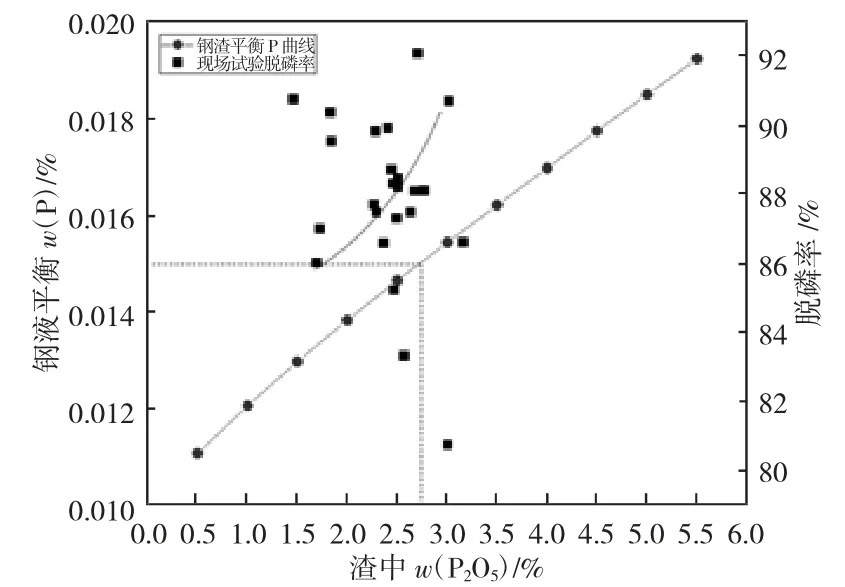

3.1 不同堿度下渣中(FeO)對脫磷的影響

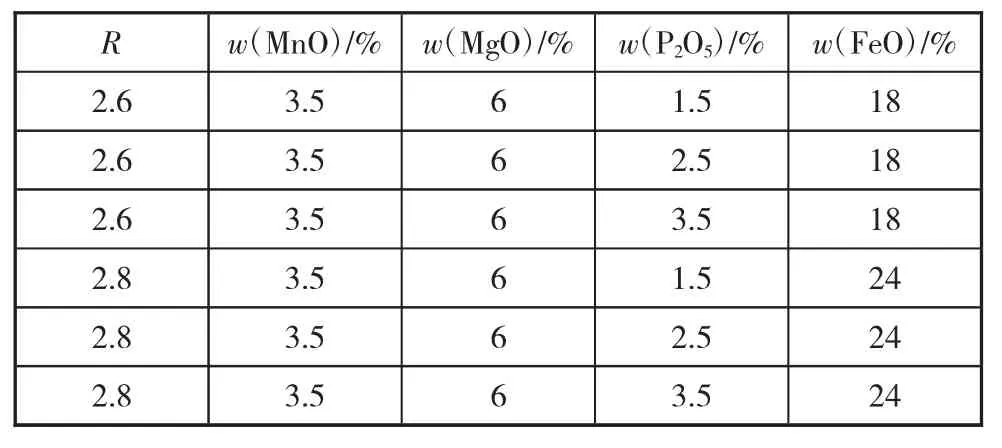

在轉爐冶煉后期,渣中(FeO)含量降低會使得過程出現返干現象,從而導致爐渣磷容量下降,出現回磷,影響脫磷效果[3]。為研究熔煉后期渣中(FeO)對鋼液平衡磷的影響,結合現場實際堿度設定以及渣中(P2O5)含量變化,設定爐渣組成如表2。

表2 1 620℃時不同堿度下(FeO)含量變化對鋼液平衡磷的影響渣系設定

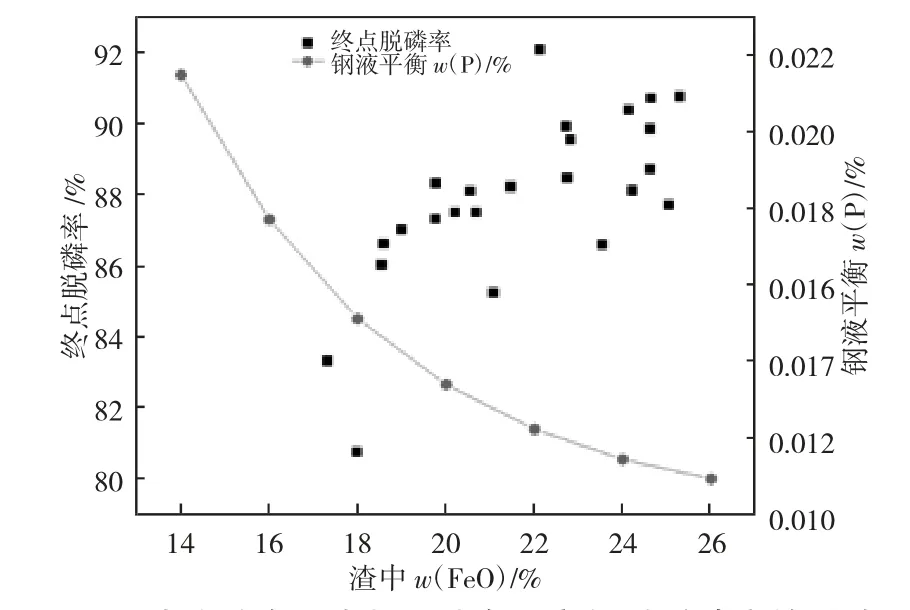

利用熱力學計算軟件FactSage7.2 模擬渣中(FeO)含量變化對鋼液平衡磷的影響曲線,結果如圖1 所示。

圖1 1 620 ℃時不同堿度下(FeO)含量變化對鋼液平衡磷的影響

從圖1 可以看出,當轉爐熔池溫度為1 620 ℃時,堿度為2.6 和2.8 時,隨著渣中(FeO)含量的增加,終點鋼液平衡磷含量逐漸下降;隨著渣中(P2O5)含量的增加,終點鋼液平衡磷含量逐漸增加。生產實際中,多數品種鋼的要求轉爐終點鋼水平衡磷的質量分數低于0.015%,結合圖中曲線可以發現,當堿度為2.6 時,渣中w(FeO)約控制在19%~23%,或者當堿度為2.8 時,渣中w(FeO)約控制在18%~20%可使得終點鋼水平衡w(P)低于0.015%,考慮到濺渣護爐以及降低鋼鐵料消耗的需求,在正常品種鋼出鋼溫度1 620 ℃左右,將堿度控制在2.8,渣中w(FeO)約控制在18%即可滿足內控磷含量要求。現場實際轉爐裝入量鐵水平均119 t,廢鋼29 t,統計試驗24爐終渣(FeO)含量變化對脫磷率的影響如圖2 所示。

圖2 試驗爐次渣中(FeO)含量變化對脫磷率的影響

從圖2 中可以看出,根據設定堿度2.8 的條件下,隨著終渣(FeO)含量上升,脫磷率總體呈上升趨勢,渣中w(FeO)在22%~26%時脫磷率最高,在渣中w(FeO)不低于18%時,整體脫磷率在85%以上,實際考慮到鋼鐵料消耗不利于降低成本和不利于濺渣護爐的問題,終渣w(FeO)控制在18%~20%左右可以保證脫磷率在85%以上。

3.2 渣中(P2O5)對脫磷的影響

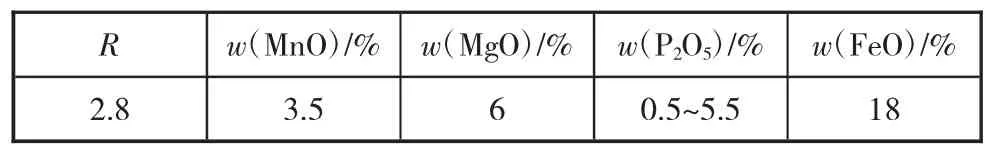

在轉爐冶煉后期,終渣(P2O5)含量的高低會影響到鋼液平衡磷的水平,研究終渣((P2O5)含量的高低對鋼液平衡磷的影響對抑制爐渣回磷現象有重要意義[4]。為研究終渣(P2O5)含量變化對鋼液平衡磷的影響,通過設定爐渣組成如表3。

表3 渣中P2O5 含量變化對鋼液平衡磷的影響渣系設定

利用熱力學計算軟件FactSage7.2 模擬渣中P2O5含量變化對鋼液平衡磷的影響曲線,結果如下頁圖3 所示。

圖3 渣中P2O5 含量變化對鋼液平衡磷的影響

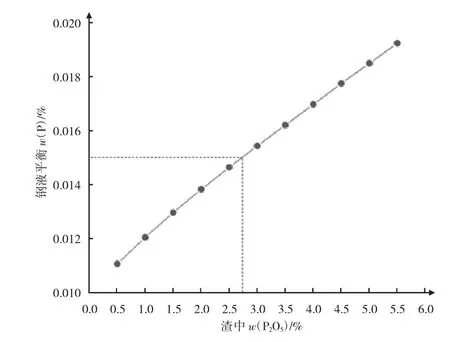

從圖3 中可以看出,隨著渣中P2O5含量的增加,鋼液平衡磷也隨之增加,根據(4)式可知,增大NP2O5,促進(3)式反應向逆向進行,導致鋼液平衡磷上升;但生產實際中考慮到各種因素變化的影響,于是根據現場試驗爐次脫磷率數據作出如圖4。

圖4 試驗爐次渣P2O5 含量變化對脫磷率的影響

從圖4 中可以看出,渣中P2O5在1.5%~2.5%時,爐渣具有較高的脫磷率,平均脫磷率在88%左右;由(1)式分析可知,渣中w(P2O5)大于2.5%時,αCaO降低,使得渣中3CaO·P2O5相不會增加,影響脫磷,甚至會造成回磷的現象[5-6];因此,轉爐吹煉后期,渣中w(P2O5)控制在2.5%以下,對脫磷率影響不大。

3.3 終點溫度對脫磷的影響

對于低磷品種鋼的冶煉,溫度是生產優質產品的重要因素,轉爐終點溫度受到入爐料和過程溫降的影響,溫度高會造成終點氧化性強,不利于濺渣護爐,不僅使得成本增加,而且產生大量的脫氧產物和鋼中夾雜物,影響下游工序品控[7]。為針對現場實際出鋼條件不穩定,出鋼溫度偏高的現象,設定如表4設定渣系,研究終點溫度的變化對鋼液平衡磷含量的影響。

表4 不同堿度下終點溫度變化對鋼液平衡磷的影響渣系設定

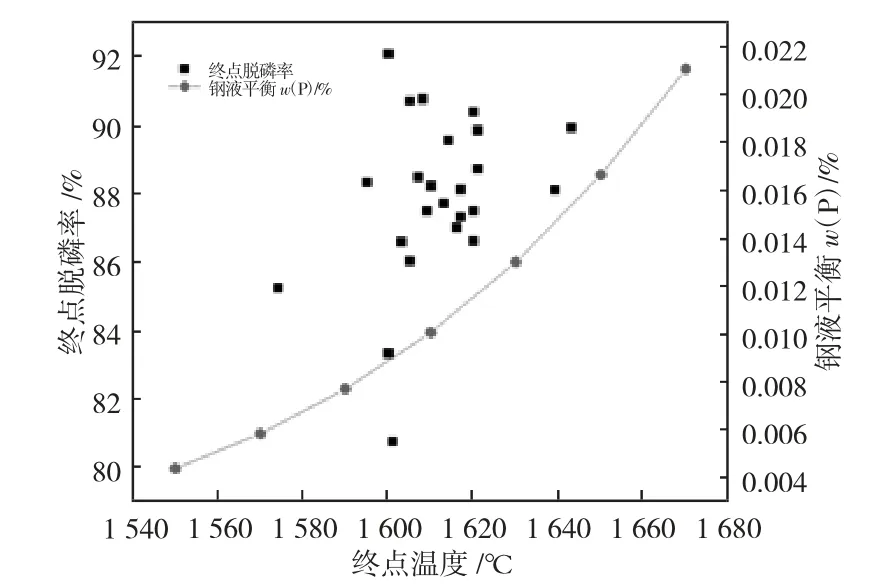

利用熱力學計算軟件FactSage7.2 模擬終點溫度變化對鋼液平衡磷的影響曲線,結果如圖5 所示。

圖5 終點溫度變化對鋼液平衡磷的影響

從圖中可以看出,在堿度為2.6,2.8 時,隨著終點溫度的升高,鋼液平衡磷的含量隨之增加;同一終點溫度下,鋼液平衡磷含量隨渣中(P2O5)含量增加而增加;因為脫磷反應為劇烈的放熱反應,終點溫度的增加會導致反應向反方向進行,使得脫磷反應平衡常數減小,不利于脫磷反應的進行[8-10]。現場試驗出鋼溫度變化對終點脫磷率的影響如圖6。

圖6 終點溫度變化對終點脫磷率的影響

從圖中可以看出,出鋼溫度在1 600~1 630 ℃區間時終點脫磷率平均在88%,分析可知,結合某鋼廠現階段生產實際冶煉品種鋼時終點溫度控制在1 600~1 630 ℃適宜。

3.4 造渣料對脫磷的影響

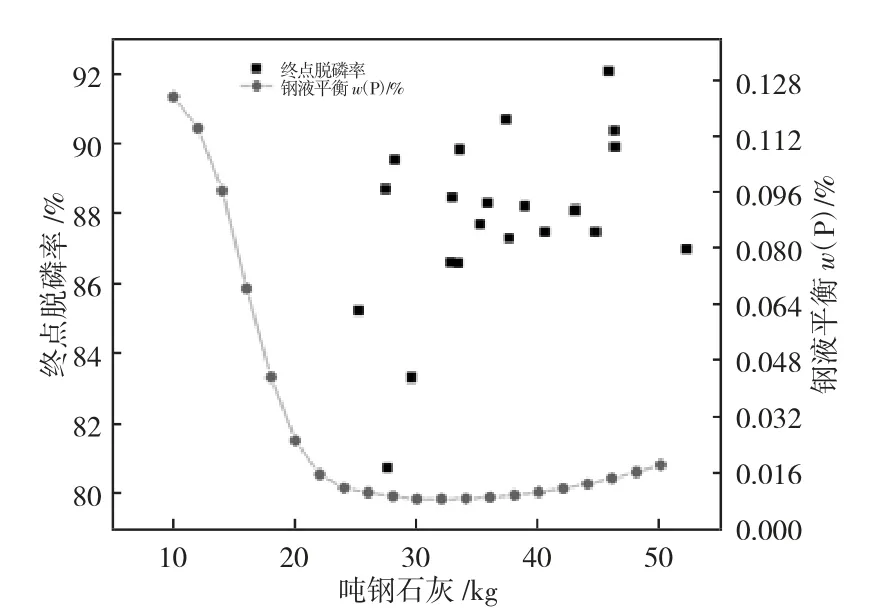

利用熱力學計算軟件FactSage7.2 模擬石灰噸鋼加入量變化對鋼液平衡磷的影響曲線,并結合現場試驗石灰噸鋼加入量與終點脫磷率的關系,如下頁圖7 所示。

從圖7 中可以看出,當噸鋼石灰加入量在10~30 kg/t 時,鋼液平衡磷含量迅速降低,但是隨著噸鋼石灰加入量的增加,鋼液平衡磷含量反而緩慢上升;在鐵水Si 含量波動正常的情況下,增加噸鋼石灰投入使得堿度和渣中CaO 活度升高,有利于脫磷反應的進行,使得鋼液平衡磷含量下降,但是渣中CaO 含量過高時,使得爐渣黏度過高,影響脫磷動力學條件,不能使渣-鋼液面充分接觸,不利于脫磷反應進行,所以使得鋼液平衡磷含量有所上升[11-13]。根據現場試驗數據可知,噸鋼石灰加入量不低于35 kg/t即可保持終點脫磷率在85%以上。

圖7 噸鋼石灰加入量變化對終點脫磷率與鋼液平衡磷含量的影響

4 結論

1)渣中FeO 含量對終點脫磷率有很大的影響,增加渣中FeO 含量可以有效提高轉爐脫磷率;結合生產成本考慮與現場實際,通過優化渣中w(FeO)在18%~20%左右,可將脫磷率控制在85%以上。

2)渣中(P2O5)含量過高會導致對轉爐冶煉后期爐渣回磷現象,渣中P2O5含量越低,爐渣的脫磷能力越強,將渣中w(P2O5)控制在2.5%以下,對脫磷率影響不大。

3)轉爐終點溫度的變化影響后期轉爐脫磷反應平衡常數減小,終點溫度越高,鋼液平衡磷含量越高;結合該鋼廠現階段生產實際冶煉品種鋼時終點溫度控制在1 620 ℃適宜。

4)轉爐噸鋼石灰加入量并非越多越好,適當地增加噸鋼石灰投入,增加堿度和渣中CaO 活度有利于脫磷反應進行,但是過多加入,影響脫磷動力學條件;結合該鋼廠現階段生產實際噸鋼石灰加入量控制在35 kg/t 為合適。