煤礦采空區煤層氣地面開發技術及工程應用?以沁水盆地晉城礦區為例

周顯俊,李國富,李 超,王 爭,李江彪

(1.煤與煤層氣共采國家重點實驗室,山西 晉城 048012;2.易安藍焰煤與煤層氣共采技術有限責任公司,山西 太原 030031;3.山西藍焰煤層氣集團有限責任公司,山西 晉城 048006)

我國煤礦90%以上為地下礦井,其中50%~70%為高瓦斯礦井。伴隨我國長期高強度的煤炭開采形成面積巨大的采空區,袁亮等[1-2]研究表明,預計到2030 年,我國關閉礦井數量將達15 000 處,巨大的煤礦采空區/關閉礦井蘊藏著豐富的煤層氣資源。煤礦采空區煤層氣是一種賦存于煤礦采空區的非常規天然氣,隨著煤層氣勘探開發工作的不斷深入,煤礦采空區煤層氣已成為地面煤層氣抽采的重要資源之一[3]。

煤礦采空區空間形態及煤層氣富集規律研究是采空區煤層氣地面抽采的基礎,劉天泉[4]在采動巖體的破壞特征與范圍方面,提出了巖體變形的空間分帶論。錢鳴高[5-6]、許家林[7]等提出關鍵層理論并在此基礎上揭示了長壁工作面覆巖采動裂隙“O”形圈分布特征。近10 年以來,我國學者主要針對煤礦采空區的上覆巖層裂隙、地面精準探測采空區方法和采空區地面鉆完井技術進行研究。韓丹丹[8]、屠世浩[9]等研究了采空區垮落巖體空隙率分布及滲透率演化規律;郇恒飛[10]、林井祥[11]等研究了煤礦采空區及其積水區的探測方法;孟召平等[12]研究建立了廢棄礦井煤層氣資源量評價模型和方法。在采空區上覆巖層裂隙及裂隙帶巖層滲透率研究的基礎上,進一步開展采空區鉆井井位層位優選、過程控制和負壓抽采研究[13-17]。但采空區井鉆井過程對采空區上覆巖層裂隙產生影響,上覆含水層通過裂隙滲入采空區的積水,導致采空區井煤層氣抽采量不高、衰減快等問題。針對上述問題,基于不同采煤工藝下不同采空區形態分析,結合采空區煤層氣滲流特性,研究提出了采空區井布置原則和抽采技術,探索水力沖孔在提高采空區裂隙帶巖層滲透率方面的應用,提出采用泡沫欠平衡鉆井技術解決鉆井巖粉侵入采空區裂隙帶的問題,為煤礦采空區煤層氣井地面開發提供參考。

1 采空區煤層氣開發影響因素

1.1 不同采煤工藝下的采空區煤層氣賦存特征

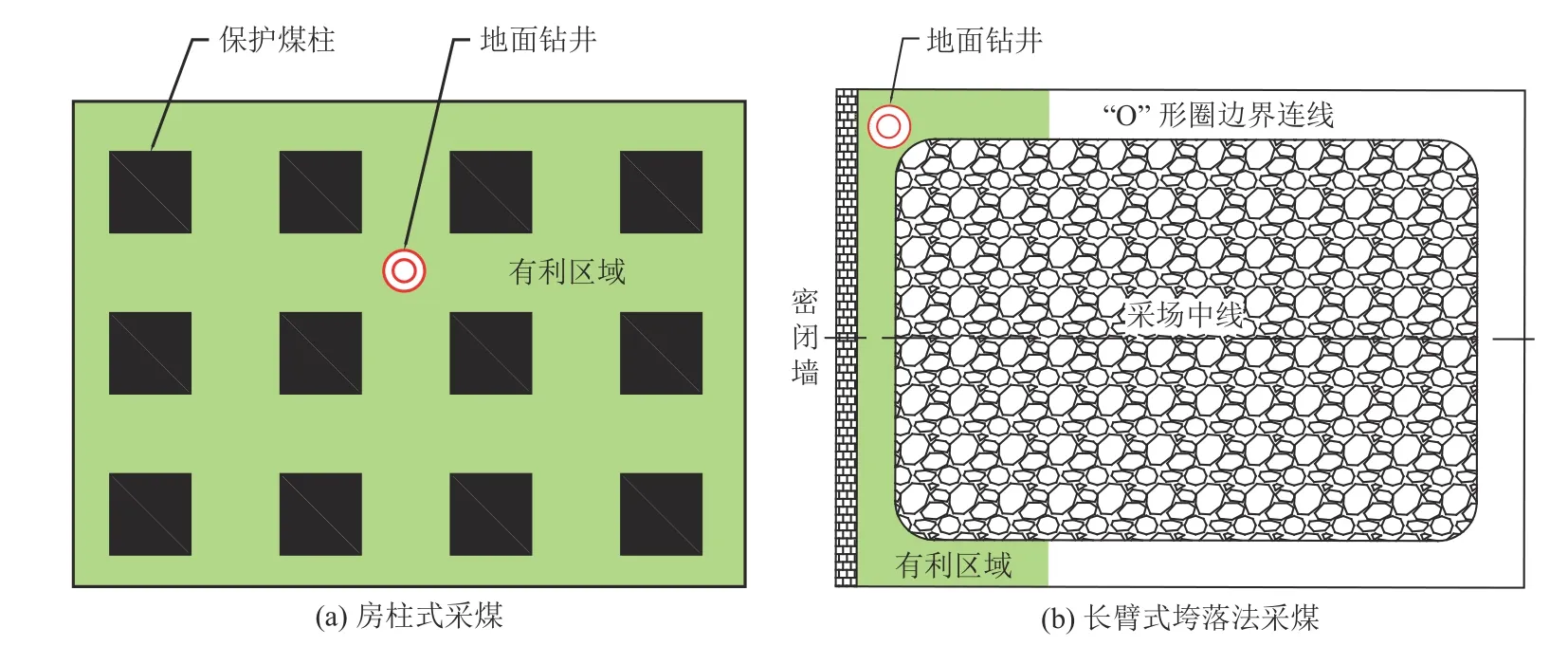

晉城礦區按煤礦井下采煤工藝可分為房柱式采煤和長臂式垮落法采煤,由于采煤工藝的不同,礦區內存在大量形態不一、尺寸各異的礦井采空區。不同采煤工藝下采空區覆巖破壞程度不同,根據晉城礦區典型地質條件與煤巖力學參數,研究了不同采煤工藝下采空區的空間形態。房柱式采煤(圖1a),由于預留大量保護煤柱,有效承載了采煤后應力變化,采空區上覆巖層沒有明顯的彎曲、離層和垮落;長臂式垮落法采煤(圖1b),采用垮落法管理頂板,采煤后采空區上覆巖層出現明顯的彎曲、離層和垮落,自上而下形成彎曲下沉帶、裂隙帶和垮落帶。

圖1 晉城礦區不同采煤工藝形成的采空區裂隙發育特征Fig.1 Fracture development characteristics of the goaf formed by different mining techniques in Jincheng mining area

孟召平等[12]研究認為煤礦采空區煤層氣主要以吸附態賦存在煤柱及殘留煤層、鄰近未采煤層中。房柱式采煤因對鄰近煤層擾動很小,采空區煤層氣主要以煤柱吸附式存在,且與采空空間內游離態煤層氣形成動態吸附解吸平衡;長臂式垮落法采煤效率高,本煤層遺留煤炭少,吸附煤層氣少,但采煤對鄰近煤層擾動較大,增加了鄰近煤巖層的透氣性,鄰近煤層的煤層氣通過裂隙運移至采空區,基于此,長臂式垮落法采煤工藝,其采空區煤層氣由采空區遺留煤中煤層氣和鄰近煤層解吸運移至采空區煤層氣組成。

1.2 采空區積水

因不同采煤工藝下采空區裂隙發育特征的差異,導致采空區積水特征也不同,房柱式采煤采空區上覆巖層未受明顯破壞,上覆地層水很難通過致密泥巖層滲流到采空區,其采空區原始積水量少,但在進行采空區煤層氣地面開發時,地面鉆井連通了上覆含水層和采空區,上覆含水層內承壓水通過井筒流入采空區,如圖2 所示,現場鉆井過程中承壓水通過井筒涌出。

圖2 采空區煤層氣井鉆井過程中井筒涌水Fig.2 Wellbore water gushing during CBM well drilling in the goaf

長臂式垮落法采煤上覆巖層受到明顯破壞,上覆地層水通過裂隙帶和垮落帶裂隙流入采空區,匯聚在采空區地勢低洼處,且積水補給能力強,此類型采空區表現出低處積水、高處積氣特點。

1.3 采空區裂隙帶巖層滲透率

采用長臂式垮落法采煤工藝形成的采空區空間內存在大量裂隙,采空區空間隨著時間的增長而不斷壓實穩定,這些裂隙的尺寸會不斷縮小但不會消失,且各類型裂隙尺寸相對于整個采空區空間很小,基于此,將有各類采動裂隙的煤礦采空區視為多孔介質。

多孔介質的孔隙率和滲透率不是相互獨立的,很多學者建立了基于孔隙率的滲透率計算公式,其中Kozeny-Carman 方程[18-20]表示巖石滲透率與孔隙率、巖石比表面積之間關系,是多孔介質滲流領域最著名的半經驗公式,其表達式為:

式中:k為多孔介質滲透率,m2;n為多孔介質孔隙率,%;c為Kozeny-Carman 常數;S為固體相比表面積,m2/g。

2 采空區井位布置及鉆井

2.1 采空區井位布置

采空區井一般采用垂直井身結構,基于此類井身結構提出以下井位布置原則:①依據采空區積水探測結果,結合煤層底板等高線數據,將采空區井布置在采空區積水區域之外;② 針對房柱式采煤形成的采空區空間形態(圖3a),采空區井應避開保護煤柱最終完鉆至采空區空間內;如圖3b 所示,長臂式垮落法采煤后會在終采線設置密閉墻,用于封閉已完成回采的工作面,由于密閉墻的支撐作用,處于終采線附近的采空區上覆巖層不易垮塌,同時結合”O”形圈理論[6],該類工作面布置采空區井最優鉆井區域為”O”形圈邊界連線和采場邊界之間靠近終采線一側;③采空區井位布置要考慮地面建筑物及附著物對井場鉆井施工及抽采影響。

圖3 煤礦采空區井井位布置Fig.3 Well location layout in the coal mine goaf

2.2 采空區鉆井

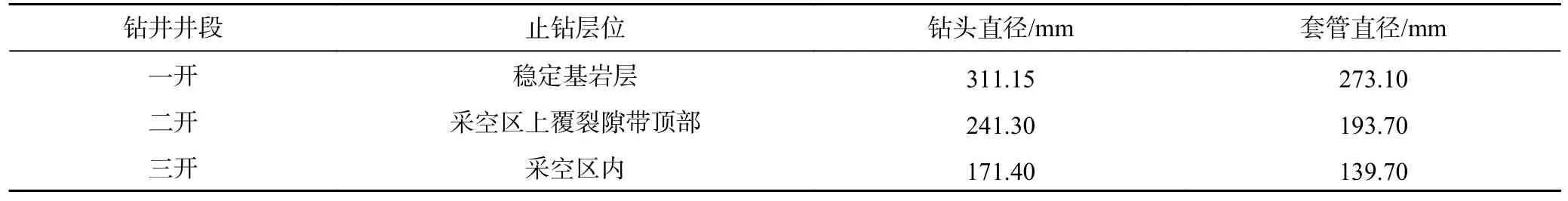

采空區鉆井一般采用三開井身結構,即一開鉆穿表土層至穩定基巖層后套管固井,二開鉆進至采空區上覆裂隙帶頂部后套管固井封閉含水層,三開鉆進至采空區后割縫套管完井,具體施工參數見表1。

表1 采空區煤層氣井鉆井施工參數Table 1 Drilling construction parameters of CBM well in the goaf

采空區井一開、二開鉆井與常規煤層氣井鉆井并無區別,采用水力鉆井或空氣鉆井均可,針對三開鉆進水力鉆井方式鉆井液漏失嚴重的情況,采用大排量空氣作為循環介質進行鉆井;對于煤礦井下遺留煤炭有自燃傾向的采空區,為保證鉆進安全,將鉆井循環介質由空氣轉換為氮氣,抑制井下遺留煤炭自燃。

3 采空區井抽采技術

3.1 負壓抽采

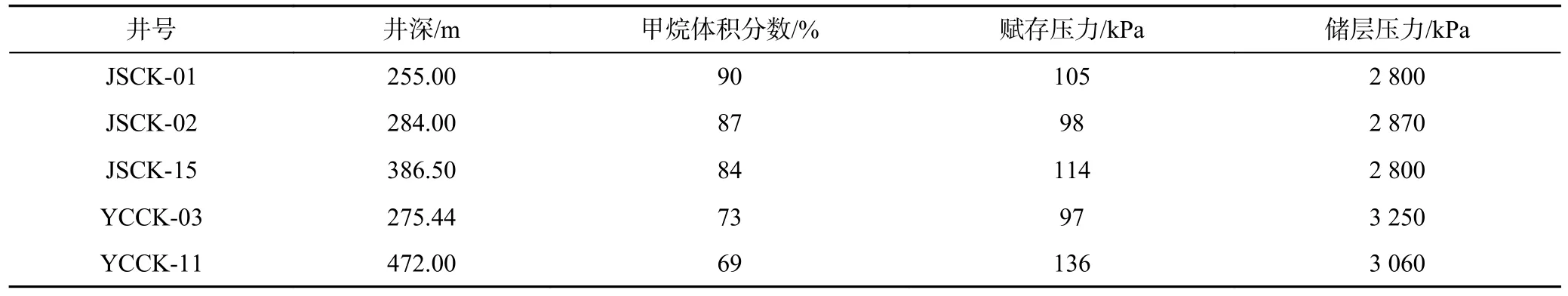

煤礦采空區的煤層氣來源于煤柱及殘留煤層、鄰近未采煤層和圍巖中的游離氣和吸附氣[3],采空區煤層氣抽采首先是采空區游離氣,游離氣賦存壓力降低后促使吸附氣解吸,實現采空區煤層氣連續抽采。采空區游離氣的賦存壓力遠低于未開采煤儲層壓力(表 2),游離氣賦存壓力不足以將大量煤層氣通過采空區井筒輸送至地面,因此,采空區井地面抽采一般采用負壓抽采。

表2 煤礦采空區煤層氣賦存壓力Table 2 CBM occurrence pressure in the coal mine goaf

在進行負壓抽采系統設計時,抽采系統壓損計算公式[21]為:

式中:pf為某段管路的摩擦阻力,Pa;L1為管路長度,m;Δ為混合瓦斯相對空氣的密度;Q為某段管路的混合瓦斯流量,m3/h;K0為系數,根據管徑確定;d為管路內徑,cm;py為管道系統中設備固有壓損,Pa。

3.2 排水采氣一體化抽采

在使用負壓抽采設備進行采空區煤層氣地面抽采過程中,采空區上覆巖層承壓涌水積聚在井筒底部,水對煤的甲烷解吸影響試驗中,與干燥煤樣相比,飽和水煤樣的甲烷解吸初速度減小了67.0%~67.5%,甲烷解吸總量減小了89.9%~92.0%[22],因此,采空區積水會極大降低遺留煤炭甲烷的解吸量,進而嚴重降低地面采空區井的煤層氣抽采量。為有效解決采空區上覆巖層承壓涌水對抽采效果的影響,對采空區井抽采系統進行優化改進,如圖4 所示,具體方法為:在三開完井后將抽采泵通過直徑73 mm 油管下至采空區井底部,并在井口安裝油管懸掛及密封裝置,井底積水通過油管抽排至地面;在二開固井套管上連接煤層氣抽采泵,通過油管與二開固井套管之間的環形空間將煤層氣抽采至地面集輸系統。

圖4 采空區煤層氣井排水采氣一體化抽采系統Fig.4 Integrated drainage and gas extraction system for CBM wells in the goaf

4 工程應用及試驗

4.1 研究區概況

岳城礦位于沁水盆地南部,井田分為南北兩區,南區為3 個小礦資源整合區,3 號煤層采用房柱式開采;北區為主力生產區,3 號煤層采用走向長臂式垮落法開采。主要可采煤層為3、9、15 號煤層,3 號煤層厚度4.31~6.90 m,平均6.13 m,原始煤層氣含量11.67~18.25 m3/t;9 號煤層厚0.30~1.29 m,平均0.88 m,原始煤層氣含量12.62~18.65 m3/t;15 號煤層厚1.83~3.65 m,平均2.76 m,原始煤層氣含量15.21~24.59 m3/t。岳城礦井田范圍內共有采空區積水17 處,積水總面積318 078 m2,采空區積水總量385 123 m3;其中,北部井田積水面積223 644 m2,采空區積水量263 361 m3,南部井田積水面積94 434 m2,采空區積水量121 762 m3。

4.2 排水采氣一體化抽采工程應用

YCCK-03 井位于岳城礦井田北區,2008 年該井采煤工作面完成3 號煤開采,形成采空區。采用三開井身結構進行鉆井,即一開使用?311.15 mm 鉆頭鉆井至29.5 m,下入?273.1 mm 的表層套管完井;二開使用?241.3 mm 鉆頭鉆井至210 m,下入?193.7 mm 技術套管封固上部含水層;三開鉆井至284 m,在二開套管末端懸掛?139.7 mm 割縫套管完井。

該井于2015 年9 月投運,使用地面采氣設備連接井筒直接進行負壓抽采,煤層氣平均抽采混量約為3 000 m3/d,甲烷體積分數85%~95%,運行2 個月后抽采混量降至0,經井下視頻確認井筒內有積水,積水位置為井口以下122 m,積水深度為162 m。針對這一問題,采用上述排水采氣一體化抽采系統,使用直徑73 mm 油管下入抽采泵組合,并安裝地面抽水和采氣設備,如圖5 所示,改造后平均抽采混量為4 000 m3/d左右,抽水采氣后煤層氣日均抽采混量提高33.3%,甲烷體積分數基本維持不變。

圖5 YCCK-03 井抽采系統優化前后抽采曲線Fig.5 Drainage curves before and after optimization of YCCK-03 well drainage system

4.3 采空區井水力沖孔工程試驗

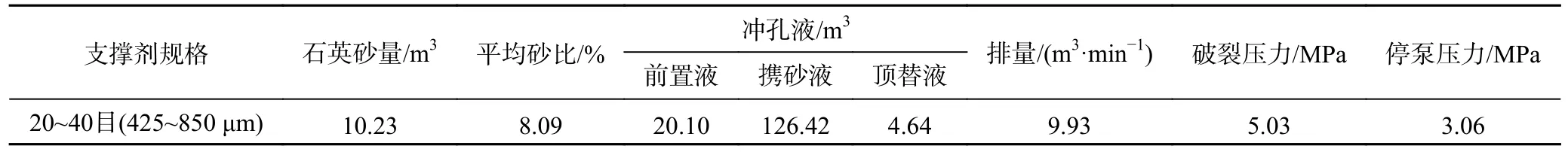

當采空區地面鉆井施工鉆進至采空區上部裂隙帶時,空氣攜帶著鉆井巖粉進入裂隙帶,堵塞采空區煤層氣運移通道,為解決這一問題,探索使用高壓水沖刷采空區裂隙帶內的鉆井巖粉,以YCCK-27 井水力沖孔試驗作為典型井進行分析,該井位于岳城礦井田北區,于2019 年1 月開始鉆井施工,井身結構采用上述三開結構,在使用空氣作為循環介質鉆進至采空區上部裂隙帶時,存在明顯的井下漏風和井口不能上返巖屑現象。該井安裝抽采設備運行后,煤層氣平均抽采混量600 m3/d 左右,低于設計值,2019 年5 月對該井實施水力沖孔改造,使用清水作為沖孔液,石英砂作為支撐劑,具體施工參數見表3。

表3 水力沖孔改造施工參數Table 3 Construction parameters of hydraulic punching reconstruction

如圖6 所示,水力沖孔改造結束后,對該井進行抽采,平均抽采混量與施工前對比沒有明顯提高。采用同樣的水力沖孔方式對同類型采空區井進行改造,改造前后采空區井日均抽采量最高增長率為11.30%(表4)。分析試驗效果不好的原因,認為在水力沖孔工藝設計上將整個裸眼段作為施工的目的層段,該層段為采空區上覆裂隙帶和垮落帶,導致高壓水從垮落帶處大量流失后并未有效作用于裂隙帶,建議后續可考慮井筒內下入橋塞封住垮落帶,將水力沖孔層段確定在采空區上覆裂隙帶。

表4 采空區井水力沖孔前后抽采效果對比Table 4 Comparison of drainage effect before and after hydraulic punching in goaf wells

圖6 YCCK-27 井水力沖孔改造前后抽采曲線Fig.6 Drainage curves before and after hydraulic punching reformation in YCCK-27 well

依據上述試驗結果,建議從采空區鉆井階段解決鉆井巖粉堵塞采空區煤層氣運移通道的問題,在采空區井鉆井施工時使用泡沫欠平衡鉆井技術[23],即在鉆井液中加入發泡劑,使鉆井液泡沫化,增強鉆井液攜帶巖粉的能力,同時鉆井液與地層間的平衡關系由鉆井液向地層變為地層向鉆井液方向,降低巖屑侵入采空區上覆裂隙帶。

5 結 論

a.研究提出了煤礦采空區井布井原則:采空區井應布置在采空區積水區域之外;針對房柱式采煤形成的采空區空間形態,采空區井應避開保護煤柱最終完鉆至采空區空間內;針對長臂式垮落法采煤形成的采空區空間形態,采空區井最優鉆井區域為“O”形圈邊界連線和采場邊界之間靠近終采線一側。

b.研發了一種煤礦采空區井排水采氣一體化抽采系統,該抽采系統實現了采空區井底積水抽排和煤層氣抽采同步進行,解決了采空區上覆巖層承壓涌水造成煤層氣產量下降問題,抽采系統優化前后采空區井煤層氣抽采量增加33.3%。

c.探索水力沖孔解決鉆井巖屑造成的采空區裂隙帶巖層滲透率下降問題,工程試驗結果表明水力沖孔前后采空區井日均抽采量最高增長率為11.30%,建議采用泡沫欠平衡鉆井技術解決鉆井巖粉侵入采空區裂隙帶的問題。