一種石油專用管超彈性應(yīng)變密封新技術(shù)

王新虎 呂永鵬 王建東 王 鵬 潘寶昌

1. “石油管材及裝備材料服役行為與結(jié)構(gòu)安全”國(guó)家重點(diǎn)實(shí)驗(yàn)室 2.中國(guó)石油集團(tuán)工程材料研究院有限公司3. 西安石油大學(xué) 4. 寶雞石油鋼管有限責(zé)任公司

0 引言

我國(guó)很多高溫高壓天然氣井在井筒環(huán)空帶壓情況下生產(chǎn),管柱螺紋泄漏是原因之一,例如在塔里木油田,使用國(guó)內(nèi)外多種特殊螺紋油管,井筒密封性仍然無(wú)法保障,說(shuō)明現(xiàn)用特殊螺紋接頭很難確保油井的密封完整性[1-3]。因此,深入研究石油專用管密封機(jī)理,發(fā)展密封新方法,才可能進(jìn)一步提高石油專用管接頭的密封性能。

1 基本理論

石油專用管接頭最常用的密封技術(shù)是金屬對(duì)金屬?gòu)较蚪佑|密封,一般采用接觸壓應(yīng)力設(shè)計(jì)法進(jìn)行設(shè)計(jì),保證在密封面上形成足夠及合理的壓應(yīng)力分布[4-6],顯然密封面必須保持足夠光滑才能確保密封性。但因制造技術(shù)限制,所以密封面直徑、粗糙度、不圓度很可能超過(guò)偏差,而且無(wú)法排除個(gè)別管子出現(xiàn)較大缺陷[7]。所以即使密封接觸壓力符合設(shè)計(jì)要求,仍然可能存在小的泄漏通道[8-9]。

在油套管下井過(guò)程中,即使接頭連接上扣扭矩曲線很完美,但管柱在遇阻時(shí)的多次上提下放和旋轉(zhuǎn)以及在生產(chǎn)過(guò)程中高壓氣流導(dǎo)致的管柱振動(dòng)等因素都可能導(dǎo)致螺紋松動(dòng),發(fā)生泄漏。

針對(duì)只依靠應(yīng)力設(shè)計(jì)不能避免管柱接頭密封面出現(xiàn)泄漏通道[10]的問(wèn)題,筆者提出將彈性應(yīng)變?cè)O(shè)計(jì)作為壓應(yīng)力設(shè)計(jì)方法的補(bǔ)充[11-13],即密封面的彈性應(yīng)變量應(yīng)大于已經(jīng)存在或?qū)?lái)可能出現(xiàn)的泄漏通道,可以表達(dá)為:

式中kε表示彈性應(yīng)變?cè)O(shè)計(jì)因子,εe表示密封面彈性應(yīng)變量,mm;δ表示泄漏通道量,即密封面表面質(zhì)量、密封結(jié)構(gòu)尺寸偏差以及螺紋松動(dòng)等造成的密封面局部間隙,mm;kεs表示安全裕量,顯然當(dāng)kεs≥1時(shí),泄漏不發(fā)生。

以套管鋼級(jí)P110為例,分析一種特殊螺紋套管密封結(jié)構(gòu)是否符合上述設(shè)計(jì)要求。該套管外徑為140 mm,主密封位置壁厚為4 mm,密封圓周直徑為130 mm,直徑偏差小于0.04%,密封面粗糙度(Ra)小于等于1.6 μm。密封面壓應(yīng)力(σe)設(shè)計(jì)值介于600~ 700 MPa。

可能有兩種泄漏通道,一種是密封面上存在制造缺陷或外力損傷。密封面粗糙度設(shè)計(jì)值小于等于1.6 μm,可以認(rèn)為密封面存在深度小于等于1.6 μm的泄漏通道。按照該套管主密封處壁厚4 mm,估算得到密封面彈性應(yīng)變量為εe=4 mm×0.3%=12 μm。另一種泄漏通道是密封面圓周外徑出現(xiàn)制造偏差或接頭松動(dòng)。密封圓周外徑偏差設(shè)計(jì)值小于等于0.04%的泄漏通道,可以認(rèn)為密封面存在小于等于0.4%的泄漏通道。密封面壓應(yīng)力(σe)設(shè)計(jì)值介于600~700 MPa,根據(jù)鋼的應(yīng)力應(yīng)變曲線,密封位置鋼鐵材料彈性應(yīng)變量為小于等于0.3%。這兩種情況下計(jì)算得到彈性應(yīng)變?cè)O(shè)計(jì)因子均是:

分析結(jié)果說(shuō)明,如果制造質(zhì)量符合設(shè)計(jì)要求,那么該套管接頭就具有良好密封性。然而,如果密封面出現(xiàn)深度大于12 μm的缺陷,或者接頭上扣扭矩不足,或管柱振動(dòng)導(dǎo)致密封面在直徑方向出現(xiàn)0.3%以上的松動(dòng),那么該套管接頭就失去密封性,這時(shí)計(jì)算得到彈性應(yīng)變?cè)O(shè)計(jì)因子:

為了滿足式(1),要么減小泄漏通道的大小,即將密封面缺陷深度控制在12 μm以內(nèi),確保接頭不發(fā)生0.3%以上的松動(dòng),然而這是很困難的事情。最好辦法就是將密封位置材料彈性應(yīng)變量至少提高到

為了確保密封結(jié)構(gòu)密封性,安全裕量kε要增大,如果將安全裕量增大到2,密封材料彈性應(yīng)變量就應(yīng)達(dá)到0.6%。如果將安全裕量增大到7,密封材料彈性應(yīng)變量就應(yīng)達(dá)到2.1%。這顯然超過(guò)了鋼鐵材料的彈性應(yīng)變量,但可以找到其他具有高彈性甚至超彈性的合金材料用于制造密封結(jié)構(gòu)。

2 技術(shù)方法

按照上文分析結(jié)果,為了確保石油專用管接頭密封性,密封材料彈性應(yīng)變量應(yīng)該至少大于0.3%。為了進(jìn)一步提高安全裕量,密封材料彈性應(yīng)變量應(yīng)更大,例如大于2.1%,就超過(guò)了傳統(tǒng)鋼鐵材料的彈性應(yīng)變量,需要使用一些超彈性材料,所以筆者將此密封技術(shù)稱為超彈性應(yīng)變密封技術(shù)。

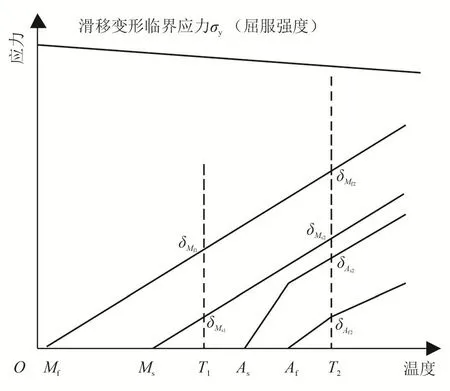

超彈性材料很多,包括金屬材料及非金屬材料。但由于非金屬材料存在各種缺點(diǎn),本文優(yōu)選超彈性形狀記憶合金材料實(shí)現(xiàn)石油專用管接頭密封結(jié)構(gòu)。形狀記憶合金(SMA)的記憶效應(yīng)是由馬氏體相變與逆相變誘發(fā),其馬氏體相變不僅可由溫度引起,也可以由應(yīng)力誘發(fā)馬氏體相變。圖1是各溫度下形狀記憶合金應(yīng)力誘發(fā)馬氏體相變與逆相變示意圖,在環(huán)境溫度(T1)低于母相奧氏體開(kāi)始轉(zhuǎn)變溫度(As)情況下,當(dāng)應(yīng)力超過(guò)σMs1就會(huì)發(fā)生應(yīng)力誘發(fā)馬氏體相變,合金變形。隨后即使卸掉應(yīng)力,但由于沒(méi)有發(fā)生奧氏體相變,所以合金應(yīng)變?nèi)匀淮嬖冢绻押辖鸺訜岬紸s以上,奧氏體相變發(fā)生,合金殘余應(yīng)變消失,又重新恢復(fù)到原來(lái)形狀,這屬于形狀記憶效應(yīng),不屬于超彈性效應(yīng)。

圖1 形狀記憶合金應(yīng)力誘發(fā)馬氏體相變與逆相變示意圖

但在環(huán)境溫度(T2)高于形狀記憶合金(SMA)馬氏體逆相變終了轉(zhuǎn)變溫度(Af)情況下,如圖1所示,即在母相奧氏體狀態(tài)下,合金在外力作用下變形,當(dāng)外力大于σMs2時(shí),就會(huì)發(fā)生應(yīng)力誘發(fā)馬氏體相變,隨著應(yīng)變與應(yīng)力增大,馬氏體量逐漸增多,直到應(yīng)力達(dá)到σMf2馬氏體轉(zhuǎn)變完成。相反當(dāng)應(yīng)力減少到σAs2時(shí),馬氏體又會(huì)向母相奧氏體轉(zhuǎn)變,形變也隨之開(kāi)始消失,直到應(yīng)力減少到零時(shí),合金形狀恢復(fù)到原母相奧氏體狀態(tài)[14-15]。由于這個(gè)形變遠(yuǎn)大于合金的彈性極限量,因此稱為超彈性(SE),又被稱為偽彈性。一些形狀記憶合金的超彈性應(yīng)變量介于7%~8%,或更高,遠(yuǎn)遠(yuǎn)超過(guò)一般金屬材料的彈性應(yīng)變(不超過(guò)0.5%)。

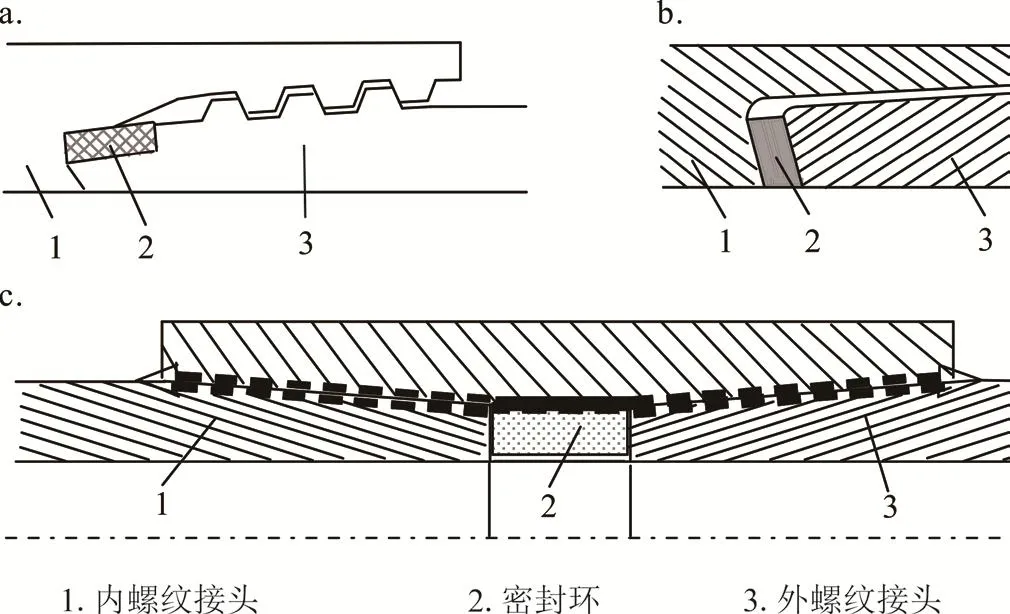

可以應(yīng)用堆焊、噴涂、電鍍、3D打印等增材制造技術(shù)將超彈性形狀記憶合金覆合在石油專用管接頭密封結(jié)構(gòu)表面,也可以將超彈性形狀記憶合金制成的密封圈放置在石油專用管接頭密封部位(如圖2所示)[12-13,16]。密封面和與之匹配的密封圈表面形狀可以是錐面、球面、柱面或其他形狀。

圖2 鋼管螺紋接頭密封結(jié)構(gòu)示意圖

在石油專用管螺紋接頭上扣連接過(guò)程中,隨著上扣扭矩的增多,密封面接觸壓應(yīng)力由0逐漸增高,并產(chǎn)生彈性應(yīng)變(圖3-a直線段OMs2)。隨著上扣扭矩的增加,當(dāng)接觸應(yīng)力達(dá)到臨界值時(shí),密封合金發(fā)生馬氏體相變,產(chǎn)生偽彈性應(yīng)變(圖3-a曲線段Ms2Mf2)。如果接觸壓應(yīng)力超過(guò)一定值時(shí),馬氏體轉(zhuǎn)變完成,此時(shí)進(jìn)入馬氏體加載階段,合金發(fā)生彈性應(yīng)變(圖3-a直線段Mf2σy),直到接觸壓應(yīng)力達(dá)到合金屈服強(qiáng)度(σy),發(fā)生塑性變形。所以接觸壓應(yīng)力應(yīng)控制在合金屈服強(qiáng)度以下。當(dāng)螺紋接頭卸扣時(shí),隨著扭矩的下降,密封面接觸壓應(yīng)力逐漸減少,合金材料開(kāi)始彈性卸載,當(dāng)接觸應(yīng)力降低到臨界值時(shí),合金發(fā)生奧氏體相變,產(chǎn)生非線性應(yīng)變回復(fù)(圖3-a曲線段As2Af2)。當(dāng)合金全部轉(zhuǎn)變?yōu)閵W氏體后,又表現(xiàn)為奧氏體彈性卸載性能(圖3-a直線段σe),直到接觸壓應(yīng)力達(dá)到0,應(yīng)變也回復(fù)到0,殘余應(yīng)變也為0。合金的這種非線性彈性實(shí)質(zhì)上是相變偽彈性,其應(yīng)變量顯著超過(guò)線彈性,所以被稱為超彈性,相應(yīng)的應(yīng)力應(yīng)變曲線呈現(xiàn)圖3-a所示的“小旗幟”形狀的滯后環(huán)曲線。合金的超彈性應(yīng)變可以達(dá)到8%。

圖3 Ti-Ni-X合金形狀記憶合金應(yīng)力應(yīng)變滯后環(huán)線圖

石油專用管下入在井中后,溫度升高,密封面材料也會(huì)發(fā)生馬氏體逆相變即奧氏體相變,產(chǎn)生應(yīng)變回復(fù),密封面接觸會(huì)更緊密。如果石油專用管在下井過(guò)程或在井下服役過(guò)程中,因倒扣或振動(dòng)等各種因素發(fā)生螺紋松動(dòng),密封面壓應(yīng)力減少,材料也會(huì)發(fā)生馬氏體逆相變即奧氏體相變,產(chǎn)生應(yīng)變回復(fù),確保密封面始終密切接觸,封堵泄漏通道。如果需要修井,在管柱起出地面后,溫度重新升到地面環(huán)境溫度,當(dāng)螺紋接頭卸扣分離后,密封面壓應(yīng)力將降到零,應(yīng)變也幾乎完全恢復(fù)到原來(lái)狀態(tài),該油管仍然可以再次投入使用。

在加、卸載過(guò)程中,超彈性形狀記憶合金材料能夠吸收許多能量,表現(xiàn)出阻尼特性,應(yīng)力—應(yīng)變關(guān)系出現(xiàn)遲滯效應(yīng),也能阻礙螺紋接頭的振動(dòng)松扣,進(jìn)一步提高石油專用管的結(jié)構(gòu)完整性和密封完整性。

筆者優(yōu)選了一種Ti-Ni-X合金,圖3-b是該合金的拉伸應(yīng)力—應(yīng)變循環(huán)曲線,第1次(N=1)卸載后殘余應(yīng)變?yōu)?.4%。第3次(N=3)卸載后殘余應(yīng)變?yōu)?.6%。超彈性拉伸應(yīng)變量為6%。

圖3-c是該Ti-Ni-X合金的壓縮應(yīng)力—應(yīng)變循環(huán)曲線,第3次(N=3)卸載后殘余應(yīng)變量不到0.6%,第11次(N=11)卸載后殘余應(yīng)變量不到1%。超彈性壓縮應(yīng)變量為5%。

3 試驗(yàn)驗(yàn)證

按照上文描述的理論和方法,設(shè)計(jì)并制造了密封環(huán)式超彈性應(yīng)變密封套管(圖4),套管規(guī)格是?139.7 mm×9.17 mm、鋼級(jí)是P110,外螺紋接頭端部被設(shè)計(jì)成臺(tái)肩形式,密封面為圓錐面,外螺紋接頭如圖4-b所示。用Ti-Ni-X合金制造密封環(huán)(圖4-c)。

在內(nèi)外螺紋上扣裝配前,將超彈性密封環(huán)套裝在外螺紋接頭端部,或放置在內(nèi)螺紋接頭內(nèi),當(dāng)內(nèi)外螺紋接頭裝配一起后,密封環(huán)在壁厚方向發(fā)生彈性壓縮變形,密封環(huán)內(nèi)外表面與內(nèi)外螺紋接頭主密封面過(guò)盈接觸,形成了超彈性應(yīng)變密封結(jié)構(gòu)(圖4-a)。

圖4 超彈性合金密封結(jié)構(gòu)照片

主密封面可以設(shè)計(jì)為圓柱面、圓錐面、臺(tái)階圓柱面或其他曲面,外螺紋接頭與內(nèi)螺紋接頭的各種形狀密封面可以自由配對(duì)。金屬密封環(huán)為圓柱形、圓錐形或其他形狀。

對(duì)套管進(jìn)行上卸扣試驗(yàn),螺紋脂采用Shell Type III型,用量25~30 g,上扣速度5~10 r/min,每次卸扣后檢查螺紋及金屬密封環(huán)狀況。共進(jìn)行了3次上扣、兩次卸扣試驗(yàn),上扣扭矩最大值13 020 N·m、最小值為11 050 N·m。卸扣后,可以看到密封環(huán)緊密套裝在外螺紋端部密封圓錐面上(圖4-d),密封環(huán)形狀良好,沒(méi)有發(fā)生損傷。

按照API RP 5C5(2017版)規(guī)定,該套管進(jìn)行了 CAL III & IV級(jí)B系密封試驗(yàn)。按照API SPEC 5CT規(guī)定的套管最小屈服強(qiáng)度、規(guī)定外徑、規(guī)定壁厚計(jì)算試驗(yàn)參數(shù),高溫屈服強(qiáng)度按照比例系數(shù)ktemp=0.875計(jì)算。接頭的拉伸與壓縮效率都為100%。最大試驗(yàn)載荷達(dá)到95%的管體應(yīng)力包絡(luò)線,最高試驗(yàn)溫度為180 ℃,最高內(nèi)壓達(dá)90 MPa。試驗(yàn)結(jié)果良好,沒(méi)有發(fā)生泄漏。

4 結(jié)論

雖然石油專用管特殊螺紋接頭設(shè)計(jì)方法不斷進(jìn)步,但仍然可能存在或出現(xiàn)泄漏通道。本文提出在密封面壓應(yīng)力設(shè)計(jì)基礎(chǔ)上,增加彈性應(yīng)變?cè)O(shè)計(jì),由此發(fā)展出了超彈性應(yīng)變密封技術(shù)。使用超彈性材料可以實(shí)現(xiàn)該技術(shù),按照此原理設(shè)計(jì)的密封環(huán)超彈性應(yīng)變密封套管成功通過(guò)了API RP 5C5(2017版)規(guī)定的 CAL Ⅲ & Ⅳ級(jí)B系列密封試驗(yàn),驗(yàn)證了超彈性應(yīng)變密封技術(shù)的有效性,該技術(shù)可能成為新一代石油專用管及井口管件密封的技術(shù)基礎(chǔ),有望提高氣井管柱和井口管件的密封性。