路用熱反射涂層工藝性能與施工工藝研究

張韶華,蔣應軍,王華濤

(1.駐馬店市公路工程開發有限公司,河南 駐馬店 463000;2.長安大學公路學院,陜西 西安 710064)

0 引 言

熱反射材料指將具有高反射率的功能填料加入成膜物中,固化后形成對太陽輻射中可見波段和近紅外波段的反射率較高的材料,使用該材料可降低路面溫度,從而主動地解決瀝青路面車轍病害[1-2]。瀝青路面熱反射材料由于其反射率高、降溫效果顯著、顏色亮麗且兼具良好的經濟性成為彩色路面技術發展熱點[3]。國內外的學者們也對熱反射材料進行了一些研究,最大降溫效果高達14 ℃,極端氣溫下,熱反射材料隔熱性能更佳,可以極大地緩解路面車轍[4-6],并且熱反射材料作為一種噴灑材料不僅可用在新、改建路面,還可用于已有路面。

梁滿杰等通過分析瀝青路面熱物環境以及太陽熱反射涂層降溫機理,論證出太陽熱反射涂層具有顯著的降溫效果,并對熱反射涂層路面性能做了評價,結果表明,熱反射涂層路面性能滿足預期效果[7]。2008年,北京工業大學程明通過分析熱反射涂層作用機理,優選出熱反射涂層顏填料的折光系數、用量、粒徑以及成膜物質的種類,開發了深色系高反射涂層,并通過試驗對涂料的老化性、褪色性做了檢測,結果表明,該深色系高反射涂層均滿足路用性能要求[8]。2013年,長安大學鄭木蓮等通過分析熱反射涂層工作原理,研發了不同顏色的熱反射涂層,并用檢測設備研究了不同顏色熱反射涂層的降溫效果,結果表明,白色熱反射涂層降溫幅度可達18~25 ℃,灰色涂層可降低路面溫度12 ℃左右[9]。2014年,重慶交通大學唐伯明等對熱反射涂層的老化機理及規律進行了研究,結果表明,熱反射涂層老化的原因是碳碳雙鍵的斷裂,進而引起成膜物質透光率的降低,最后導致涂層熱反射率的降低[10]。

2010年,Uemoto等人將顏色深淺不一的熱反射材料用于瀝青路面上,發現熱反射材料反射率隨顏色變深而降低,說明淺色熱反射材料具有更好地隔熱性能,但在淺色路面上眩光問題可能影響到行車安全[11]。2012年,Gabriele等人將熱反射材料分別應用于不同路面,并分析其對路面溫度和城市熱島效應的影響[12]。2013~2014年,Anak等人研究了反射率對熱反射材料隔熱性能的影響,并基于室內試驗驗證[13-14]。

除了隔熱性能,國外學者還研究了熱反射路面的其他路用性能。2010年,Cao等人研究了熱反射路面抗滑性能、滲水性能和耐磨性能,研究表明:熱反射路面抗滑性能能滿足規范要求,滲水性能優良,耐磨性能優于市面上熱反射材料[15]。2015年,Zheng等人開發了一種抗滑熱反射材料[16]。2016年,Hu等人基于隔熱性能、黏度和光澤度開發熱反射材料,并分析其耐磨性能和抗滑性能[17]。

然而,工程應用中也暴露了熱反射材料的一些問題,對熱反射材料工藝性能研究較少,而熱反射材料的工藝性能隨溫度和時間變化較大,導致熱反射材料施工技術不成熟。因而,研究熱反射涂層工藝性能,并通過對其工藝性能的研究,優化施工工藝。

1 熱反射涂層反射機理

1.1 太陽輻射光譜

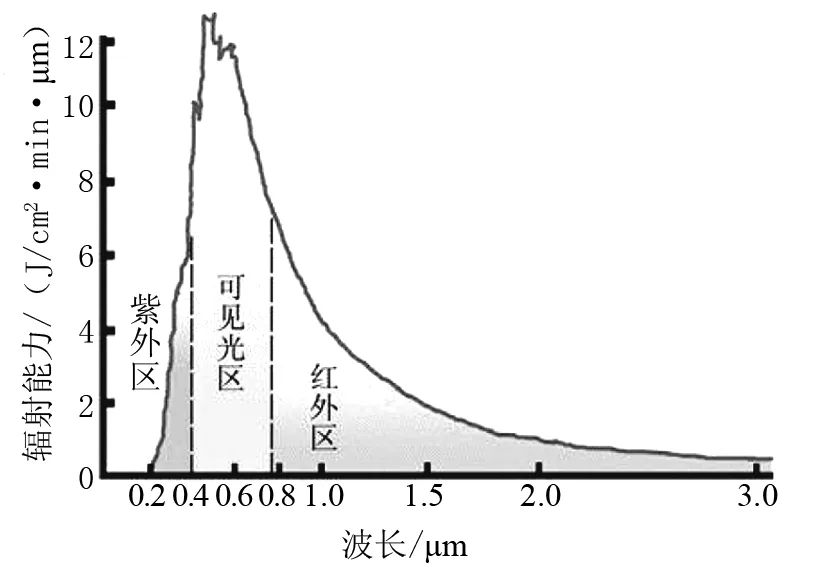

太陽是溫度約為5 800 K的電磁波輻射源,以輻射的形式向地球輸送能量。太陽輻射波長范圍很廣,分為紅外線區、可見光區、紫外線區,如圖1所示。在全部輻射能中,大約95%的能量來源于可見光區與紅外光區,高能紫外光只占太陽輻射能量的5%。有研究表明,雖然任何物體都可以輻射紅外線,但不同物體所輻射紅外線的量不同,這與物體的溫度有關。日常生活中幾十至幾千℃熱輻射主要集中在紅外區域。因此,為降低物體表面溫度,最有效的方法是研制對紅外光有高反射性的特種涂料。

圖1 太陽輻射光譜

1.2 熱反射涂層反射機理

熱反射涂層是一種可以增加光照反射率、降低熱能吸收并起到隔熱降溫效果的新型涂料。將這種新型涂料涂刷在物體表面,在太陽光持續照射下,物體表面溫度上升的速率比較低,在相同的光照時間內,涂刷熱反射涂層物體表面溫度明顯比未涂刷熱反射涂層的低,并且光照越強烈,物體表面降溫效果越明顯[18]。功能性填料是影響熱反射涂層隔熱性能的關鍵材料,功能性填料反射率越高,熱反射涂料隔熱效果就越好。此外,太陽熱反射涂料的成膜物質也具有一定的反射率,太陽熱反射涂料能對400~2 500 nm的紫外線以及太陽紅外線進行高反射,可防止熱能在物體表面累積,即使在陰天或多云天氣也能輻射熱量,起到隔熱降溫的效果。其工作原理見圖2。

圖2 熱反射涂層路面工作原理示意圖

2 熱反射涂層工藝性能

2.1 黏度

(1)溫度

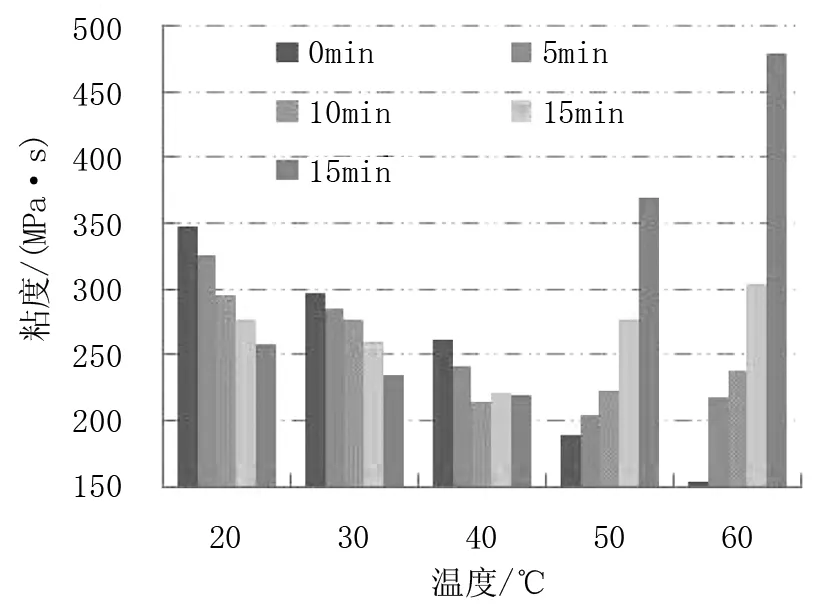

環氧樹脂黏度受溫度影響顯著,在評價熱反射材料黏度時不能脫離溫度單獨提及。為了明確熱反射材料黏度隨溫度變化規律,測定不同溫度下不同固化時間的熱反射材料黏度,試驗結果見圖3。

圖3 溫度對熱反射材料黏度影響

由圖3可知,熱反射材料黏度隨溫度增加而降低,這是因為溫度的提升降低了基料黏度,從而表現為熱反射材料黏度的降低。而隨時間的增長,溫度較高的熱反射材料黏度高于低溫是的黏度,這是由于高溫的環境下熱反射材料逐漸發生凝膠作用,黏度發生陡增現象,15 min后50 ℃黏度升高就是由于熱反射材料發生了凝膠作用。

(2)時間

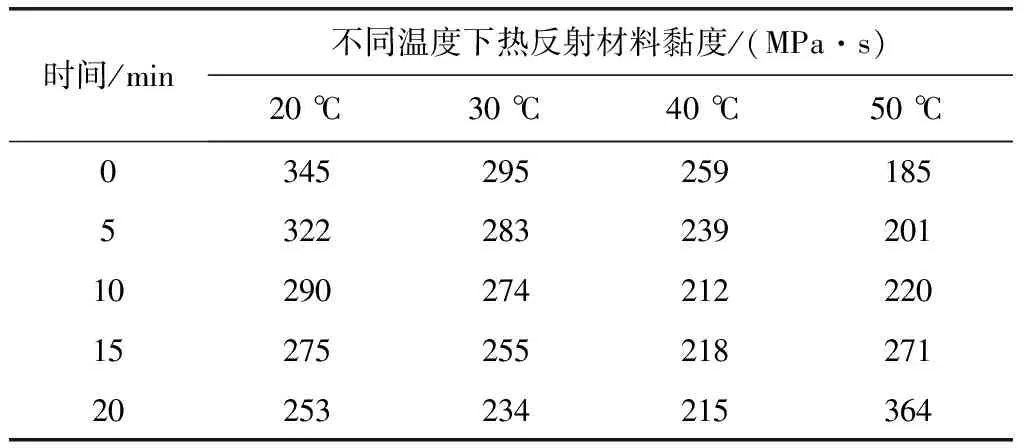

熱反射材料固化反應過程中黏度也隨之變化,當熱反射材料達到凝膠后,黏度陡然增加,為研究固化過程中黏度變化規律,分別在20、30、40、50 ℃環境下固化,并每隔5 min測試黏度,試驗結果見表1。

表1 時間對熱反射材料黏度影響

由表1可知,固化溫度小于50 ℃時,黏度隨時間增長先降低后增加,而固化溫度大于50 ℃時,黏度隨時間增長持續增長;黏度變化存在突變,固化溫度越高,突變發生越快,這是由于熱反射材料達到凝膠狀態,在20、30、40、50 ℃環境下凝膠時間分別為110 min、40 min、25 min、15 min。推薦施工溫度小于40 ℃,施工時間15 min。

2.2 固化時間

溫度決定了熱反射材料固化反應速率,本文將熱反射材料試件置于20、30、40、50 ℃溫度下,測量其固化時間的變化。實驗結果見表2。

由表2所示溫度對固化時間的影響可知,20 ℃以上的熱反射材料表干時間降低明顯,而30 ℃以上的熱反射材料實干時間和不粘胎固化時間降低明顯,30 ℃時不粘胎固化時間為145 min,因此,熱反射材料施工時建議氣溫在30 ℃以上施工。

表2 不同溫度下熱反射材料固化時間

3 熱反射涂層施工工藝

3.1 施工環境控制

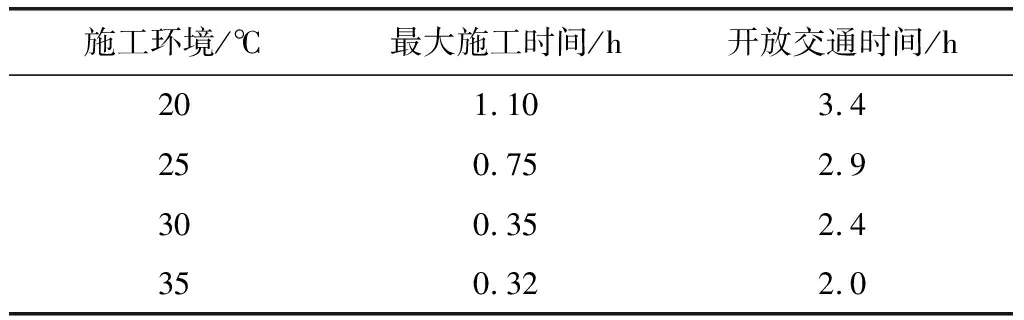

對熱反射材料工藝性能的研究可知,不同環境下施工熱反射材料最大施工時間和開放交通時間均不同,且通過調整稀釋劑摻量均能使熱反射材料黏度控制在適宜噴灑的黏度區間見表3。

表3 施工控制時間

由表3可知,在氣溫30~35 ℃施工,最大施工時間為0.32~0.35 h,開放交通時間為2.0~2.4 h,保證了足夠的施工時間,確保工程質量,且具備快速開放交通的條件,對施工路段交通影響較小。

3.2 施工用量控制

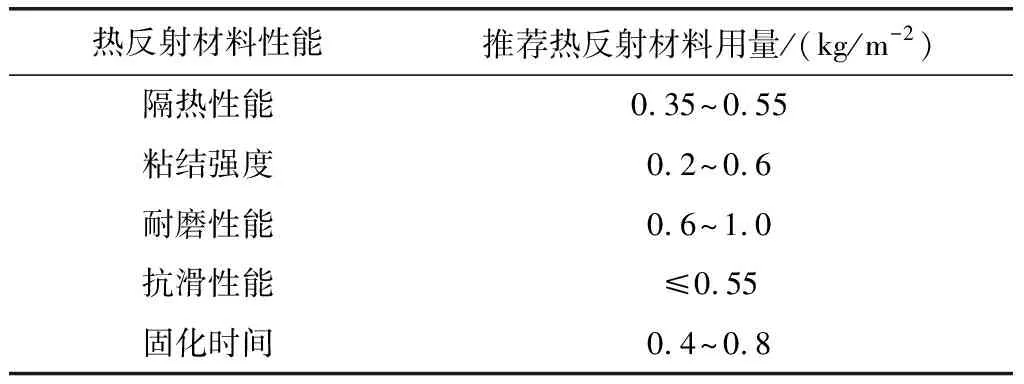

熱反射材料用量對性能影響顯著,在優選熱反射材料用量時應綜合考慮各性能綜合優選見表4。

由表4可知,熱反射材料用量為0.55 kg/m2可保證熱反射材料隔熱性能、粘結強度、抗滑性能和固化時間,僅耐磨性能略低,考慮到熱反射用量超過0.55 kg/m2后抗滑性能無法滿足要求,為了道路安全考慮,優選熱反射材料用量為0.55 kg/m2。

表4 熱反射材料用量控制

3.3 施工流程

(1)施工前準備

①封閉交通。熱反射材料施工工期較短,不需長期封閉交通,但施工準備階段、施工階段和養生期間需完全隔絕交通,車輛通行不僅會阻礙施工進程和延緩施工速率還可能導致熱反射材料未固化完全被破壞,影響熱反射材料隔熱性能和使用壽命。施工準備階段前應聯系當地交通管理部門,在施工區域前后100 m設置相應警示標志及防護,進行交通管制,直至熱反射材料達到不粘胎固化時間方可開放交通。

②清掃路面。由于路面上的雜質、油污等會影響熱反射材料與瀝青路面的粘結強度,為提高熱反射材料使用質量保證熱反射材料使用壽命需進行路面清掃工作。對于新建道路與舊路面應進行不同清掃工作。新建路面本就封閉交通,路面上雜質較少,但路表瀝青膜厚度會影響熱反射材料與路面粘結強度,故對于瀝青膜厚度較大的新建路面需打磨路表并清掃打磨后雜質;舊路面由于開放交通后車輛與行人通行,路面已被打磨比較光滑,但油污、塵土、試劑等雜質較多,可采用高壓氣流鼓風機清理塵土、砂礫等固體雜質,采用高壓水槍灑水清理油污等液體雜質。對于存在裂縫、車轍等病害的路面需先修補舊路面再噴灑熱反射材料。

③配制涂料。清掃路面的同時應組織人員配制涂料,將除固化劑外其他原料按配方比例加入攪拌桶內,用專用攪拌設備攪拌均勻并密封放置待用。應注意填料由于吸收了水分可能出現結團現象,在稱取填料前應用與填料粒徑對應篩孔的篩子將結團的填料剔除,防止其堵塞油泵和噴頭;助劑用量較小,應精確其用量,建議采用精度小于0.1 g的稱稱取;稀釋劑易揮發,涂料配制好后應立即密封待用。

④封邊。對已有標線和單向施工的路面應該做好封邊。對道路標線,用專用膠帶密封標線區域,并將超出標線范圍的膠帶切除,對道路周邊區域應采用塑料膜覆蓋并用膠帶固定,防止施工過程中污染周圍區域。

(2)熱反射材料施工

熱反射材料施工過程分為儀器調試、熱反射材料噴灑及邊角處理三部分。

①調試儀器。將熱反射材料噴灑車開入施工區域,稱取每桶熱反射材料對應質量的固化劑,添加入熱反射材料并用專業攪拌設備攪拌均勻,將攪拌好的涂料倒入熱反射材料噴灑車料桶內,并放入導管和排氣管,啟動油泵,待排氣管內充滿涂料后,啟動噴頭,測試噴頭是否堵塞。

②噴灑。待一切準備就緒,啟動熱反射材料噴灑車,依據噴灑量控制車速、發動機轉速及油泵壓強等參數,控制方向盤沿行車道向前行走并噴灑熱反射材料,根據噴灑遍數調整噴灑方向。若涂料噴灑殆盡,需盡快配制涂料倒入料桶內;為防止涂料在導管和噴頭處堵塞,每30 min清洗熱反射材料噴灑車油泵和噴頭;在噴灑過程中應及時計算噴灑量,若與施工要求不符盡快調整。

③邊角處理。對于轉向道路和道路加寬處,熱反射材料噴灑車可能噴灑不到或不均勻,需人工拿著手持噴灑裝置進行邊角處理,保證整體噴灑均勻性。

(3)熱反射材料養生與開放交通

熱反射材料噴灑后應該進行養生,待養生完成后開放交通。

①養生。熱反射材料噴灑完成后,繼續封閉交通,禁止行人及車輛通行,直至熱反射材料達到不粘胎固化時間后,用小刀將道路標線附近熱反射材料切割開,撕下專用膠帶,并在標線與熱反射材料接口處封水;揭下道路四周固定的塑膠薄膜,清理施工垃圾。

②開放交通。由于溫度的不同,熱反射材料固化速率不同,因此,溫度不同熱反射材料固化時間也不一樣,待熱反射材料達到不粘胎固化后可將施工器械運出并開放交通。

4 工程實例

4.1 熱反射涂層施工施工

熱反射涂層施工嚴格按照施工方案,控制噴灑速度和行進方向,確保熱反射材料均勻噴灑瀝青路面;要嚴格控制熱反射材料施工時間,防止熱反射材料在施工過程中達到凝膠狀態,堵塞噴頭,影響施工進度。

4.2 降溫性能

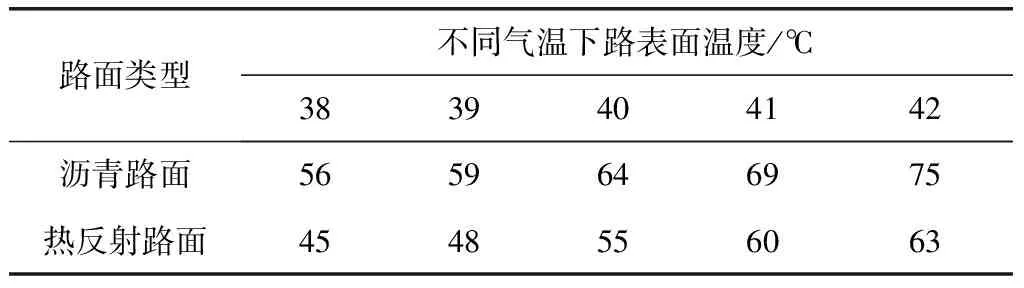

熱反射涂層施工完成后,持續監測熱反射路面與普通瀝青路面溫度變化,熱反射路面的降溫效果見表5。

表5 不同氣溫下瀝青路表面溫度

由表5可知,熱反射路面在夏季高溫時段具有較好的隔熱效果。在每日最高氣溫下,瀝青路面溫度可高達60~70 ℃,而熱反射路面溫度僅在60 ℃左右,隔熱性能大于9 ℃。

4.3 抗滑性能

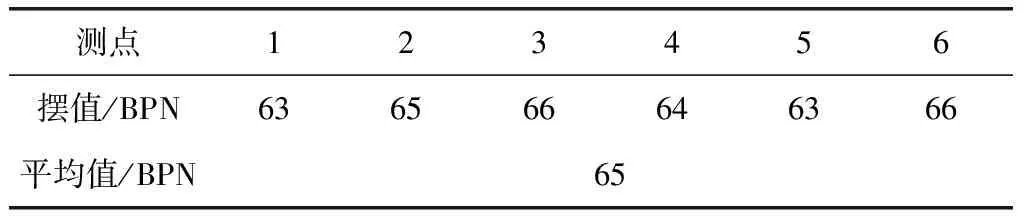

為驗證熱反射路面抗滑性能是否滿足規范要求,采用擺式摩擦儀測試抗滑性能,結果見表6。

表6 熱反射材料抗滑性測試結果

由表6可知,熱反射材料路面擺值在65 BPN左右,所以熱反射路面抗滑性滿足路用規范要求。

5 結 論

(1)研究了溫度、時間對熱反射材料黏度影響,結果表明,初始狀態下,熱反射材料黏度隨溫度增大而降低,但隨熱反射材料固化反應進行,溫度較高的熱反射材料率先進入膠凝狀態,表現為熱反射材料黏度的陡增;

(2)研究了溫度對熱反射材料表面固化時間、實際固化時間和不粘胎固化時間的影響,溫度的升高可降低熱反射材料固化時間,基于固化時間推薦施工溫度不小于30 ℃,既可保證正常施工,又可快速開放交通。