基于適航要求的燃油擴散器優化設計

滕葉 李澤園 楊士權

中航通飛華南飛機工業有限公司 廣東 珠海 519040

引言

運輸類飛機在壓力加油時通常加油流量及流速比較大以滿足較短加油時間的要求,當烴類液體流經金屬表面時,如加油管、過濾器、噴嘴、燃油箱和機體管路等,會產生靜電電荷,靜電聚積后釋放可能會點燃油箱內部燃油蒸氣,即使是采用了減輕燃油蒸氣點燃影響措施(IMM)的油箱,燃油蒸氣點燃仍然是相當危險的。

適航規章CCAR-25.981(a)條燃油箱點燃防護要求:在可能由于燃油或其蒸氣的點燃導致災難性失效發生的燃油箱或燃油箱系統內的任一點不得有點火源存在。在FAA發布的適航咨詢通告AC 25.981-1D中則提出了壓力加油時油箱出口處流速不大于1m/s,被浸沒后不大于7m/s的建議。同時還提出了為保證進入油箱后的燃油不過分擾動油箱底部已沉積的水分及雜質,應將燃油出口設置于油箱中較低的位置,原因在于油箱內剩余燃油和底部沉積水分之間可能存在分界面,破壞油箱里的這個分界面會導致油氣空間里的靜電釋放,造成燃油蒸氣點燃。

運輸類飛機的壓力加油系統,進入油箱的管路出口通常采用喇叭口、簡單笛形管或燃油擴散器的結構。喇叭口通過單純增加出口流通面積,使得高速燃油進入油箱時能夠減速,但是燃油的流速不均勻,由于流體慣性在擴張處容易產生流動分離;簡單笛形管管路相對較長,上游和下游壓差較大,由于流量分配不均的問題同樣會有流速不均勻的情況;兩種形式的流動均會對油箱底部燃油和沉積水分形成較大擾動[1]。現有的燃油擴散器是一種由外罩及多孔管組成的結構,能夠一定程度上彌補喇叭口及笛形管的缺點。

本文主要針對燃油擴散器的結構進行優化,目的在于保證出口流速滿足要求,同時流動對油箱底部沉積的水分及雜質不會造成過分擾動而引發危險。

1 現有燃油擴散器介紹

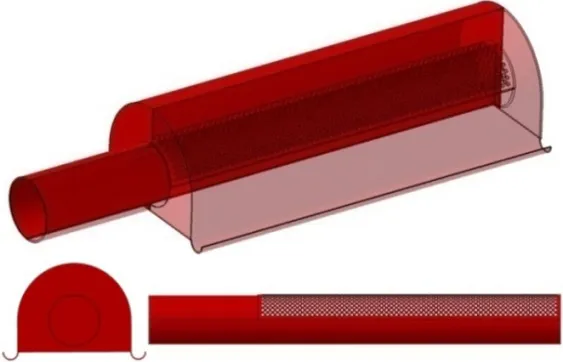

目前在壓力加油系統中使用了燃油擴散器的飛機主要為國外運輸類飛機,擴散器結構見圖1。在燃油擴散器被油箱內燃油浸沒前,燃油進入多孔管后,由小孔流出,到達外罩內表面,隨后沿外罩導流翻邊流入油箱底部。

圖1 國外運輸類飛機典型燃油擴散器結構

2 對現有燃油擴散器結構進行仿真計算

將上述燃油擴散器結構應用到某型飛機上做仿真計算,對象為燃油擴散器被燃油浸沒前的油箱內流場。求解燃油流出擴散器時的最大速度和多孔管內靜壓分布隨時間變化的情況,同時得到燃油擴散器本身的總壓損失,為后續結構改進做參考,以及為壓力加油系統管網特性計算提供輸入。

2.1 計算模型

將燃油擴散器多孔管總長度確定為380mm,上表面共有46×24=1104個小孔,由前至后等間距分布,小孔直徑為2.5mm。

根據最大加油流量,燃油擴散器入口直徑和入口速度,得到燃油擴散器內部流動的雷諾數約為1.2×106,則燃油擴散器管內的流動屬于湍流。進入燃油擴散器的燃油流動為充分發展的管內湍流,應將完全發展的管內速度分布代入到擴散器入口速度分布進行計算。

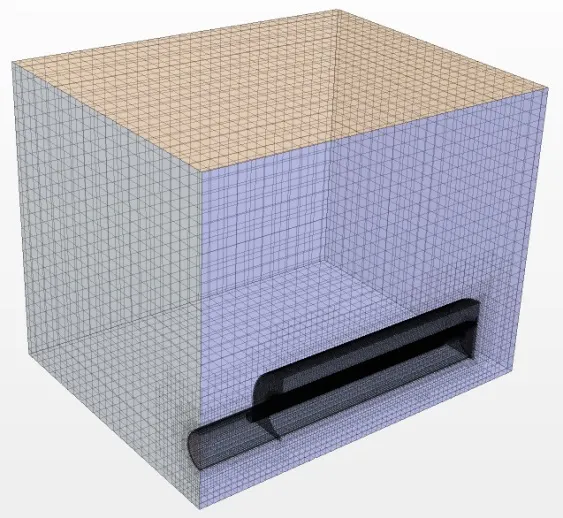

燃油擴散器是左右對稱的,取物理模型的一半進行計算,對模型進行非結構網格劃分。網格生成器為切割體網格生成器和棱柱層網格生成器,由于管內壁黏性子層數據不是重點關注對象,故管內壁面近壁區域可采用壁面函數法進行近似求解。多孔出口處進行局部加密處理,網格總數約為300萬。

2.2 邊界條件

在對稱面處使用“對稱”邊界條件。已知燃油擴散器的最大流量,對入口使用“速度入口”邊界條件,速度分布為湍流完全發展的管內速度分布[2]。外罩出口處壓力分布非均勻,不適合直接指定壓力,增加油箱內計算域,計算域大小約為實際油箱容積的1/5,對油箱上部采用“壓力出口”邊界條件,油箱內壓力為大氣壓力。油箱底部及四周為“壁面”邊界條件。

圖2 計算域及網格劃分

2.3 計算方法

使用CFD軟件進行流場計算,油箱加油為瞬態問題,采用隱式不定常求解器。

對于涉及氣體和液體的兩相流計算,不考慮燃油蒸發時,燃油擴散器內氣相和液相不存在相融的現象,分界面明顯,故采用界面追蹤法(VOF)模型。流動不可壓,流動控制方程為Navier-Stokes方程。加油過程不考慮換熱,不求解能量方程。

在工程湍流的計算方面,常見的湍流模型方程主要有k-ε雙方程模型、k-ω雙方程模型以及S-A單方程模型。本次計算可使用常用的k-ε湍流模型。

取燃油擴散器最大流量工況作為計算工況。已知最大流量為382.5L/min,入口速度速度分布為湍流完全發展的管內速度分布。計算過程中監控入口、出口流量。計算步長0.001s,總時長3s。

2.4 仿真結果分析

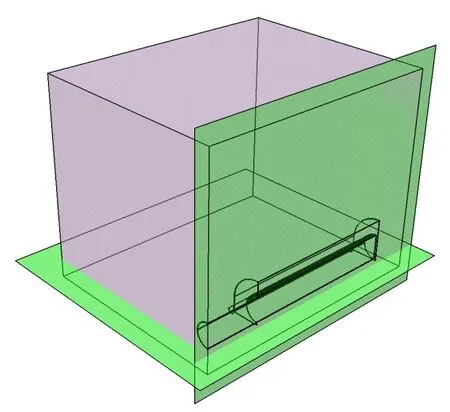

為了便于對計算結果進行分析和討論,對計算結果取2個截面。截面1為燃油流出燃油擴散器進入油箱的截面,截面2為燃油擴散器對稱截面。

圖3 結果截面選取示意

當t=3s時,流動基本達到穩定狀態。

圖4 t=3s時燃油流出截面速度場

圖5 t=3s時對稱面靜壓分布

得到燃油流出擴散器進入油箱最大速度為1.63m/s,擴散器流阻約為4.2kPa。

由于燃油進入擴散器之前的速度方向與小孔出流方向垂直,且根部封閉,造成了靜壓沿著多孔管軸向逐漸增大,靜壓分布前后的差異導致流量分配、出流速度及燃油流出外罩的速度不均勻,導致在擴散器在被油箱燃油浸沒之前,燃油流出的速度達到了1.63m/s,無法滿足適航咨詢通告的要求[3]。

3 燃油擴散器優化設計

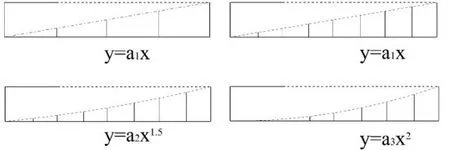

為使管內靜壓分布相對均勻,嘗試在擴散器中沿軸向分別設置若干個半圓形擋板,擋板焊接于擴散器底部,擋板等間隔排布,高度曲線試取直線和多次曲線如表1,結構示意見圖6。其中a1、a2、a3的值根據燃油擴散器的幾何尺寸計算得到。

表1 優化方案

圖6 優化方案結構示意

3.1 仿真計算

建模、求解方法及求解過程是相似的,不再贅述。

3.2 仿真結果及分析

取最大流量工況做對比,計算結果如下。

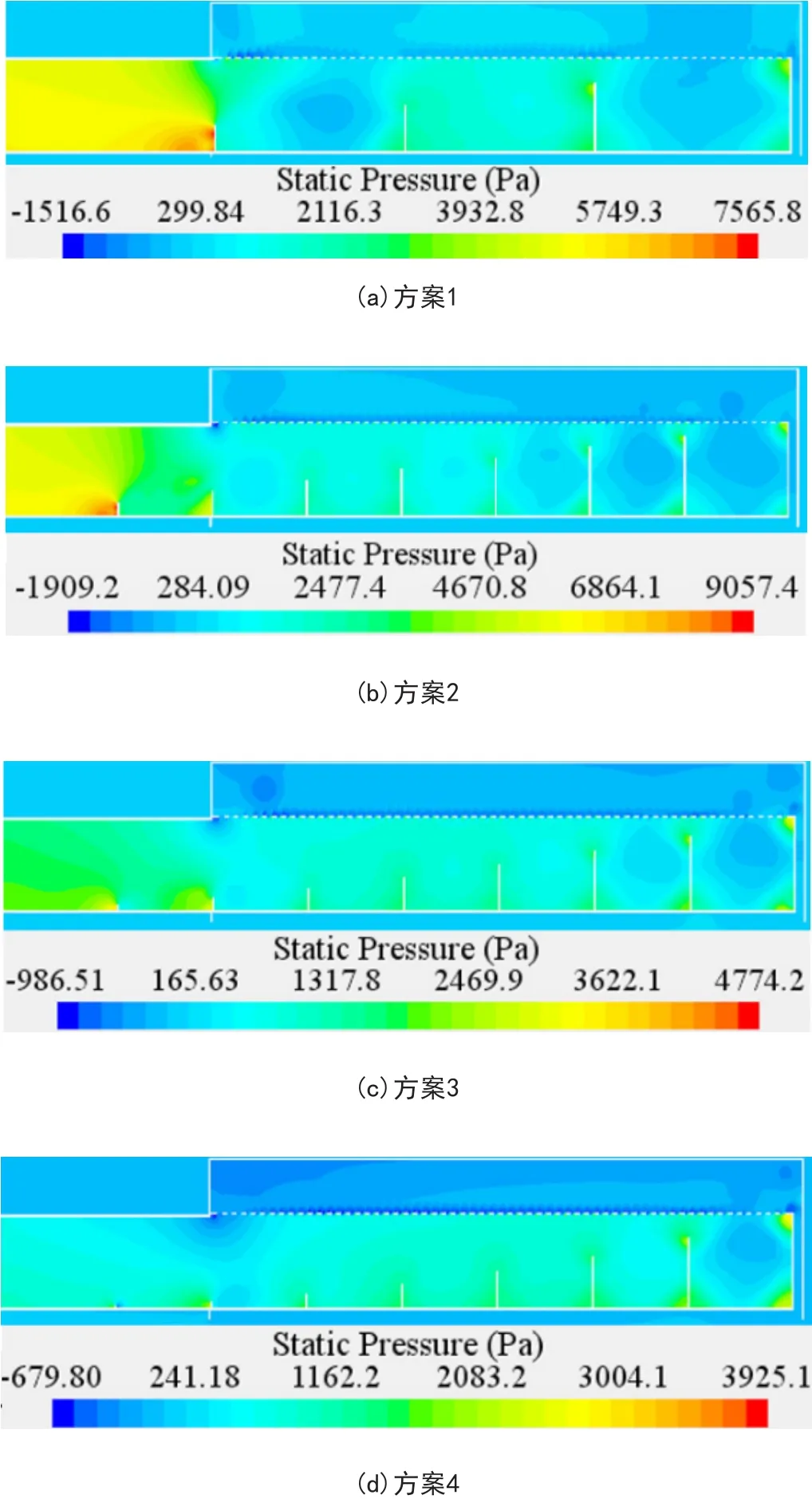

圖7 t=3s時方案1-4對稱面靜壓分布

圖8 t=3s時方案1-4燃油流出截面速度場

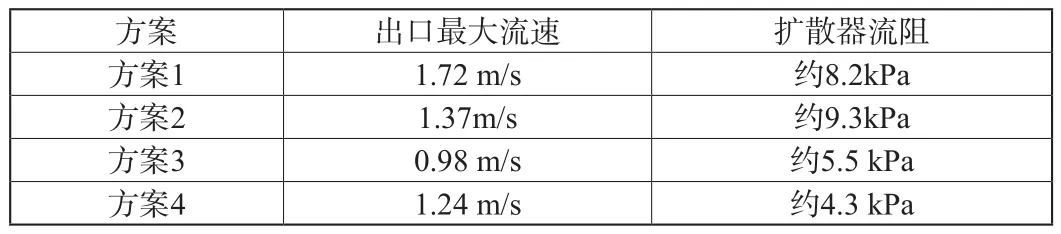

表2 計算結果

通過仿真分析結果可得到以下結論:

3.2.1 在相同的擋板高度曲線下,擋板數量增多時,靜壓分布及流量分配趨向均勻,最大流速降低,擴散器流阻增大;

3.2.2 在相同的擋板數量下,隨著擋板高度曲線方程次數增大時,靜壓分布及流量分配趨向均勻,最大流速減小;次數超過一定程度繼續增大后,靜壓分布及流量分配向不均勻方向發展,最大流速增大。

4 結束語

通過CFD軟件分別對不同擋板數量及擋板面積的燃油擴散器模型進行流場仿真,分析了各變量對燃油擴散器流出截面的最大流速、靜壓分布及流量分配的影響。通過最大流速、靜壓分布及流量分配變化趨勢可為進一步優化擴散器結構提供參考。