電連接器接觸件結構分析與結構參數優化設計解析

張新麗 邢路 趙應應

西安艾力特電子實業有限公司 陜西 西安 710114

1 電連接器的基本組成結構以及相應的作用

一套完整電連接器由殼體、絕緣介質、中心接觸件三個基本單元組成,每個單元都有其獨特的特點。比如:殼體在電連接器中的主要作用是保護絕緣介質和中心接觸件等高精密零部件在運行中不被損傷,并屏蔽外部電磁干擾,保證運行的可靠性。絕緣介質的主要作用是保護中心接觸件(插針或插孔)始終在具體設計的位置之上,并促使每個接觸件之間以及各接觸件和殼體之間實現電氣絕緣,提升電連接器的總體耐環境能力。接觸件由兩部分共同組成,其一是陽接觸件,其二是陰接觸件,常用的連接方式有焊接、壓接、繞接等。其主要作用是實現電路的相互連接。

2 電連接器接觸件結構分析

2.1 建立分析模型

電連接器接觸件結構組成非常復雜,影響運行性能的因素也比較多,常用的結構形式有三種,包括:圓柱式接觸件、麻花針式接觸件、雙曲線式接觸件。其中應用最多的結構形式是圓柱式接觸件,就以此種電連接器接觸件為例構建結構分析模型。插針和插孔在進行插合過程中,主要是通過插孔簧片結構形成的彈性變形,從而形成接觸壓力,壓緊插針,避免發生脫落問題,影響電連接器接觸件運行的穩定性。因此,插孔的結構參數都會接觸壓力會造成較大的影響。插孔在收口之前,需要進行結構分析的參數比較多,包括:插孔原外徑、原內徑、槽深、槽寬、插孔內孔倒角等。插孔收口之后,需要進行結構分析的參數則比較少,主要有兩個,其一是槽孔的深度L,其二是插孔的徑向內徑φ,具體的結構示意圖如圖1所示:

圖1 電連接器接觸件插孔收口后的結構示意圖

2.2 插孔結構和接觸可靠性分析

和其他結構形式相比,圓柱式接觸件具有非常明顯的優點,包括:插拔比較柔和、接觸更加可靠等,可很好的應用在大芯數、高密度的電連接器中。圓柱式接觸件在使用中,插針和插孔一一對應,主要是通過接觸圈自身的彈性壓力,來完成接觸圈和插針的緊密接觸,實現對電信號的有效傳輸,具體的對接結構示意圖如圖2所示:

圖2 圓柱式接觸件對接示意圖

2.3 單腳分離力指標分析

單腳分離力指標是評價電連接器接觸件結構接觸可靠性的主要指標之一,需要進行系統分析。電連接器接觸件結構在具體應用中,單腳分離力通常與相互垂直的接觸面表面形成的垂直接觸面的正壓力有關,也是電連接器接觸件結構接觸壓力最直觀的表現形式。但在實際分析研究中,接觸件正壓力的測試和計算難度非常大,涉及多種力學計算分析。通常采取測量一對插合狀態的接觸件從靜止狀態,轉變為運動狀態和分離力,就是電連接器接觸件結構的分離力,此種分離力可通過插拔試驗來獲得,冠簧插孔的力學模型可簡化看做成簡支梁模型,具體情況如圖3所示:從理論的角度來看,冠簧式插孔單腳分離力計算過程如下。

圖3 冠簧插孔的力學模型示意圖

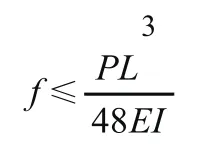

簡支梁的最大撓度計算公式如下:

式中,E表示電連接器接觸件結構材料的彈性模量,I為慣性矩。當P作用在彈性臂中心點時,承受的最大彎矩為:而最大的彎曲應力則為:其中W表示抗彎截面系數,如果是矩形截面,則有,其中b表示的是截面的寬度,h為截面的厚度是。

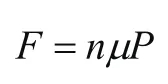

單腳分離力的計算公式如下:

式中,n為彈性臂的數量,μ為使用中的摩擦系數,對圓柱式接觸件而言,μ取值為0.2,P為觸點的正壓力。以24#冠簧式接觸圈為例,在計算單腳分離力F時,L取值為3.9mm, 的取值為1127MPa,b的取值為0.3mm,h的取值為0.08mm,n的取值為4,以后觸點正壓力大于等于0.55N,根據公式可獲知,單腳分離力大于等于0.44N,在其表面涂抹一層DJB-823保護劑之后,單腳分離力大概會降低30%。24#冠簧式接觸件的插孔初始分離力通常為0.338N,涂抹保護劑之后會降到為0.308N。 表面上述公式分析具有合理性[1]。

2.4 接觸電阻的分析

收縮電阻分析:電連接器接觸件結構在實際運行中,其接觸面無法做到絕對光滑,當電流通過時,接觸面積會減少,電流會出現出收縮狀態,密度比較大,從會就會形成收縮電阻。收縮電阻的阻值大小和很多方面都有密切關系,包括;接觸面表明粗糙程度、接觸的方式、接觸斑點的形狀及數量、電鍍工藝、正壓力等。通常情況下,電連接器接觸件承受的正壓力越大,則觸點也就越多,實際接觸面積就越大,接觸點界面也會從最開始的彈性變形,轉變為塑性變形,致使收縮電阻不斷減少,最終趨于穩定狀態。

膜層電阻分析:引起膜層電阻的成因主要體現在兩個方面,其一是接觸件表面膜,其二是其他污染物,二者都屬于不良導體,在正壓力、摩擦力以及通電的情況下,接觸件表明膜層有發生破碎的可能,從而露出金屬基體,形成隧道效應,就會引起膜層電阻。但電連接器接觸件在具體應用中,不可避免的需要和其他物質接觸,在通電的作用下,就會形成化學或者是物理吸附[2]。接觸件長時間在惡劣的環境下運行,會導致表面腐蝕速度加快,從而形成膜層電阻。此外,鍍金接觸件對碳氫化合物有很強的吸附作用,因此,在電連接器接觸件結構組裝及使用中,要盡量避免接觸碳氫化合物,以減輕膜層電阻。

導體電阻分析:不同材料的物理特性決定了電阻也不相同,但通常情況下,導體電阻非常小,通常低于10~8mΩ,和收縮電阻以及膜層電阻相比微乎其微,通常情況下,在分析電連接器接觸件結構接觸可靠性時,主要對收縮電阻和膜層電阻進行分析。

3 電連接器接觸件結構參數優化設計

3.1 影響電連接器接觸件結構參數優化設計的主要因素

電連接器接觸件在和電纜進行安裝配合中,需要綜合考慮應力錐組件、高壓屏蔽管、主絕緣等結構。其中應力錐和電纜絕緣界面、高壓屏蔽管端部、安裝電纜端拐角位置都會引起不同程度的等位先梯度變化,如果控制不當,就會引起嚴重的電場集中問題。電連接器接觸件在具體使用過程中,安裝電纜端是極易發生故障的位置,而且也是容易發生破損的位置。因此,必須進行科學合理的設計優化,具體而言,可對電連接器接觸件安裝截面為400mm2電纜電場進行系統分析。

3.2 電纜端拐角位置參數優化設計

和電纜附件相比,電連接器接觸件自身場強度要求具有更高的安全裕度,但受到位置特殊性的影響,需要對電連接器接觸件安裝電纜端拐角位置進行全面優化設計,以達到降低場強的目的,防止附件在運行中因為外屏蔽老化,引起局部放電現象,影響電連接器接觸件使用的安全性和穩定性[3]。

通常情況下,電連接器接觸件和安裝電纜端外輪廓線以及是接線端子端外部輪廓線之間的夾角通常小于90°,這就需要度拐角位置的倒角半徑進行設計優化,可將外輪廓線改變成垂直相交的交接方式。此種優化設計方法,雖然可以在一定程度上增大材料的用量,但對工藝以及使用性能方面有良好的改善作用。此外,還要綜合考慮拐角位置倒角和兩條外輪廓線的相切,控制最大半徑不超過14mm,可逐步增大拐角位置的倒角半徑,對電場進行詳細計算,當倒角半徑為12mm時,其最大場強最少可降低15%作用,從而較大程度上緩解拐角位置的電場集中問題,進一步提升電連接器接觸件絕緣設計效果。

3.3 應力錐曲線的優化設計

在電連接器接觸件加工生產中,通常選擇工廠預制生產,尤其是絕緣部件通常采取一次成型工藝,此種預制生產方法,內部結構比較緊密,幾乎不存在絕緣界面,但安裝完成之后,在和電纜絕緣面的接觸位置,會出現一個絕緣界面[4]。如何控制好此界面的切向電場的安全范圍,是電連接器接觸件結構參數優化設計的重點。應力錐區域集中在附件上的場強大小,取決于錐形線的線形條件,需要在電連接器應力錐長度保持不變的情況下,來調整應力錐的曲線線形,并進行場強驗算,進行逐步優化和調整。

3.4 屏蔽管長度的優化

通常情況下,電連接器上安裝電纜時屏蔽管的長度在110mm左右,雖然此長度,能夠減小端部場強,但卻會對電纜導體和電連接器接線管的安裝造成影響。接線管通常是采用壓接的方法,和電連接器相互連接的,為保證安裝的牢固性,通常需要至少壓四道卡,相互之間的距離要控制在25mm左右,且兩邊需要預留出約5mm的間隙[5]。所以屏蔽管的長度設計為110mm時,布設三道卡就能滿足強度要求。將高壓屏蔽管的長度優化為80mm時,不但可以有效減少電連機器的安裝空間,而且還能節約材料,降低成本。

4 結束語

綜上所述,電連接器接觸件結構是否科學合理,直接關系到其使用的安全性、穩定性和可靠性。這就需要對電連接器接觸件的結構進行全面系統的分析,結合具體的影響因素,以及實際應用需求,開展有針對性的結構參數優化設計,可大幅度提升電連接器的應用效果,為我國航空航天、信息通信、工業生產等提供更加先進、合理的電連接器。