基于結構輕量化的城市客車車身生命周期評價*

王 童,杜軼群,陳軼嵩,韓日美

(1. 長安大學汽車學院,西安 710064;2. 長安大學國際教育學院,西安 710064;3. 西安軌道交通集團,西安 710021)

前言

生態問題日益突出,國家越來越重視生態文明建設,強調綠色驅動發展。對于汽車產業,國家政策重點支持并積極推動綠色發展,尤其對質量大、排放多的客車產業。大量研究實踐發現,輕量化可有效節能減排,且已取得一定成效。

近年來,輕量化發展已逐漸趨于成熟,但對其實際節能減排效果的量化評價研究還很少。隨著生態問題日益凸顯,輕量化技術發展越來越須與生態評價相結合。國外對輕量化的研究較早,發展較成熟,已提出了一些生態效益評價方法。國內輕量化技術發展較晚,現在更注重發展輕量化技術,對生命周期評價研究還處于起步階段,且僅限于理論研究。俞寧構建了汽車產品生態設計綜合評價框架,并提出了產品生態價值的概念,從微觀的角度深入剖析汽車產品生命周期過程,理清了汽車產品生態設計綜合評價的研究思路,概括了整個評價過程所需要的關鍵技術和步驟,給出了綜合評價框架模型。陳志林以汽車前端模塊為研究對象,從汽車全生命周期視角,對輕量化前的純鋼前端模塊和輕量化后的鋁鋼前端模塊進行生態評價。徐建全等在輕量化設計階段協同考慮了輕量化后的全生命周期能耗、環境排放和成本的變化,并進行了輕量化全生命周期多目標優化研究,達到了在輕量化的同時,不增加汽車全生命周期的能耗、環境排放和成本的目標。之后,他們又應用系統動力學軟件Vensim 建立了基于中國數據的汽車產品輕量化全生命周期綜合效益動態評價模型,對汽車產品輕量化(主要是選用輕量材料)從材料、能耗、排放和成本4 個方面造成的影響進行動態評價與分析。

現在客車制造材料主要以鋼鐵為主,占比高達65%以上,隨著材料制造技術的發展,鋼鐵材料在客車所用總材料占比逐漸下降,陸續出現高強度鋼、鋁鎂合金甚至碳纖維材料,近年來這些材料在客車上應用比例逐漸提高。結構優化設計根據用途和形式分為6 種,有3 種用于概念設計階段,分別為拓撲優化(確定材料最優布置)、形貌優化(確定肋板或加強筋位置)和自由尺寸優化(確定本身鈑件的厚度分布),另外3 種用于詳細設計階段,分別為尺寸優化(確定零件的截面尺寸)、形狀優化(確定零件的幾何形狀)和自由形狀優化(確定研究區域的最合適形狀)。隨著材料輕量化與結構輕量化技術成熟,相應的加工工藝技術也不斷改進,以進一步實現車身骨架輕量化。

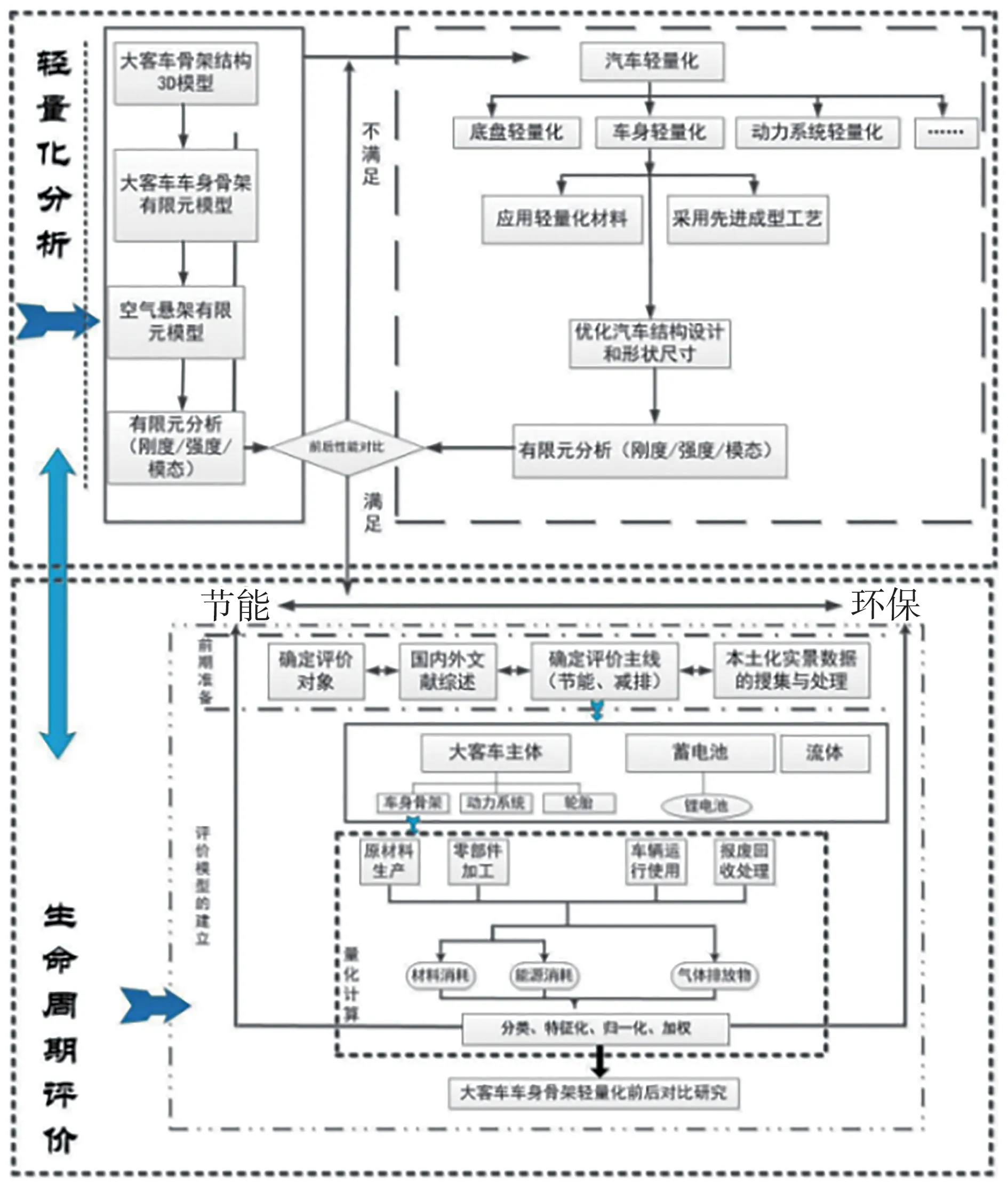

本文以某12 m 全承載混合動力城市客車為研究對象,首先通過有限元分析,進行了結構輕量化和安全性分析。接著,對模型做生命周期量化評價,分析了客車優化前后對資源、能源消耗和環境的影響,彌補了先前研究的不足。研究技術路線如圖1所示。

圖1 技術路線

1 有限元分析

1.1 有限元模型的建立

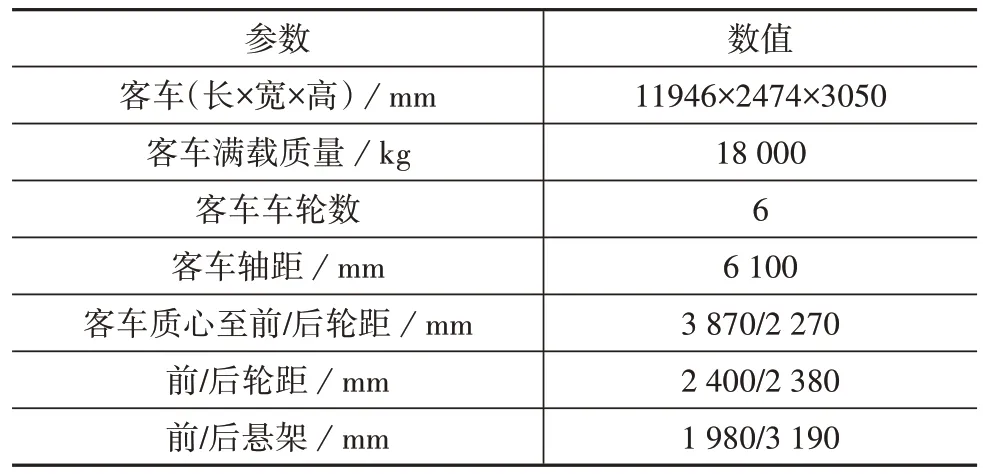

車型具體技術參數如表1所示。

表1 車型主要技術指標

有限元模型主要采用殼單元劃分,具體各部位單元類型如表2所示。

表2 各部位單元類型

根據以往諸多分析經驗和網格尺寸敏感性分析結論,本次車身采用10 mm 的單元對模型進行離散,離散后有限元模型單元數量為493 397個,其中三角形單元5 987 個、四邊形單元487 410 個,節點數量378 517 個。客車主要部件載荷質量與形式如表3所示。

表3 主要載荷質量與加載形式

1.2 強度分析

1.2.1 彎曲工況強度分析

首先,對載荷與邊界約束進行處理。約束兩后輪的3 個方向平動自由度,約束兩前輪2 個方向平動自由度,對整車施加重力,對整車的乘員、動力總成和其他集中載荷的部位施加集中載荷,使整車處于滿載工況。接著,用HyperWorks 自帶RADIOSS求解器進行求解計算,得到的應力云圖如圖2 所示,最大應力168.8 MPa,位于客車后門左側立柱與頂蓋縱梁連接部位,應力較高部位主要集中在車身中后部。車身側圍采用Q345 鋼,許用應力265.38 MPa,客車整體滿足強度要求。

圖2 客車彎曲強度應力云圖

接著,分析客車強度裕量。客車車身一般分為6 大片:頂蓋、前圍、后圍、左側圍、右側圍和底架。分別分析6 大片應力分布情況,均滿足強度要求,且低應力區域(應力小于80 MPa)占比均超過80%,說明該客車有較大的強度裕量,優化潛力很大。

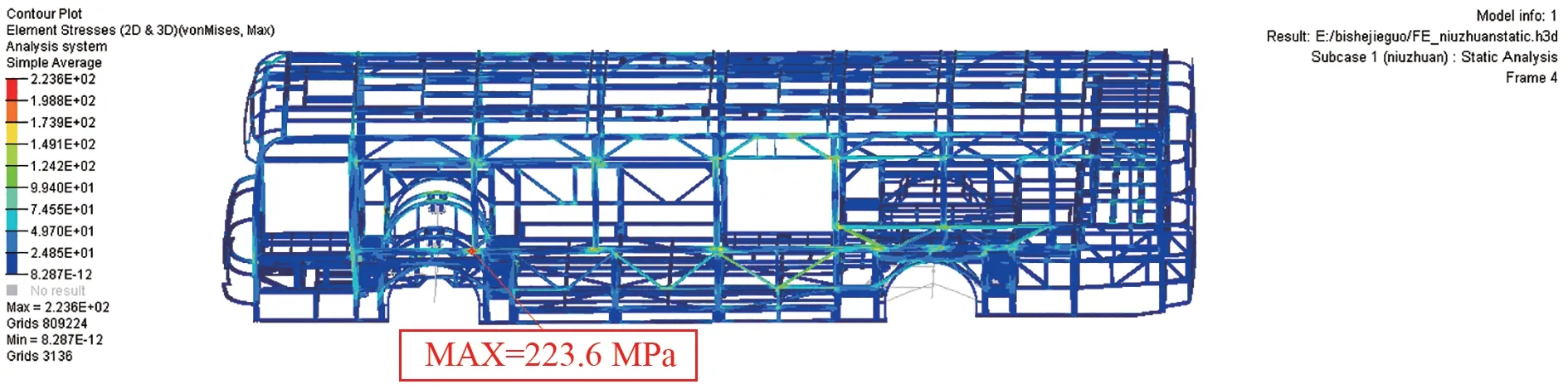

1.2.2 極限扭轉工況強度分析

此處的極限扭轉工況是指單輪懸空的極限載荷工況。與彎曲工況分析相同,首先施加載荷及邊界約束。約束兩后輪3 個方向的平動自由度,約束左前輪/2個方向的平動自由度,約束右前輪方向的平動自由度,對右前輪施加方向的強迫位移。接著用HyperWorks 自帶RADIOSS 求解器進行求解計算,得到扭轉強度應力云圖,如圖3 所示,最大應力223.6 MPa,位于左側圍第1個乘客窗下部橫梁與右邊縱梁連接處。車身側圍采用Q345鋼,許用應力265.38 MPa,滿足強度要求。深入分析6 大片應力范圍分布,可得6 大片結構均滿足強度要求,且除左側圍骨架外,其他低應力區域(應力小于80 MPa)均超過90%,尤其是底架,高達96.6%。極限扭轉工況下,該客車強度也有較大裕量,優化潛力很大。

圖3 客車扭轉強度應力云圖

1.3 剛度分析

本文中通過對變形的分析,間接反映客車的剛度。

1.3.1 彎曲工況剛度分析

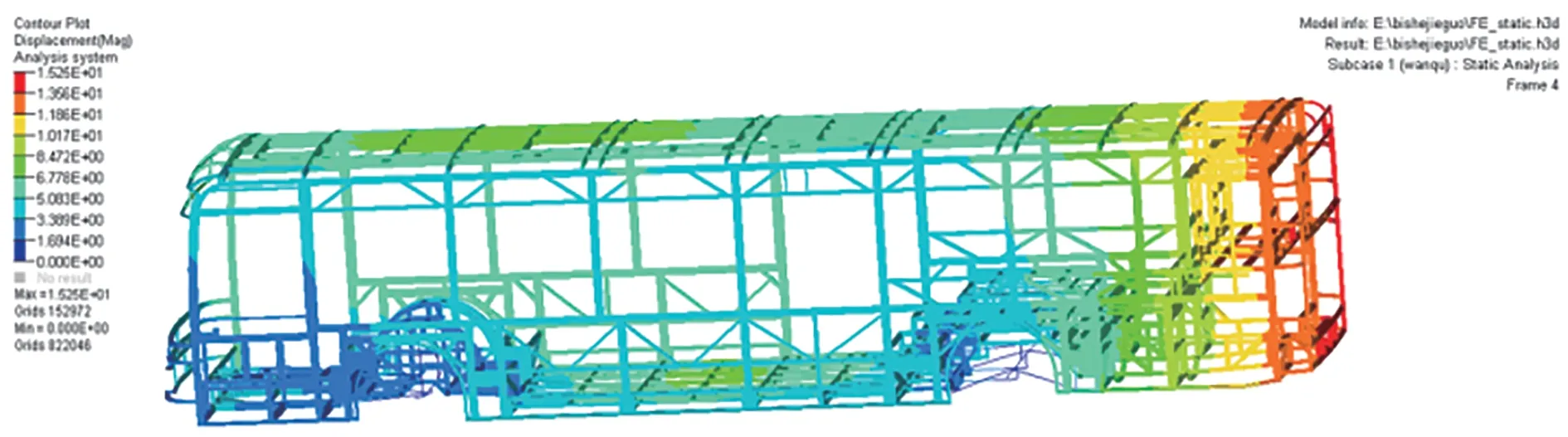

彎曲工況下,車身整體最大變形量15.25 mm,如圖4 所示。車身整體變形量控制在20~30 mm 以內,符合剛度要求,變形較大區域位于后圍。

圖4 客車彎曲剛度云圖

根據開口變形情況分析,彎曲工況下,該客車主要開口變形量均未超過0.2%,且80%左右開口變形量不超過0.15%,局部剛度裕量大,有利于輕量化。

1.3.2 極限扭轉工況剛度分析

極限扭轉工況下,該客車最大變形量在與駕駛員相近的左側圍區域,為25.57 mm,如圖5所示。整車變形量符合經驗要求。底架最大變形量21.75 mm,經驗值20 mm,底架變形偏大,但也基本滿足要求。

圖5 客車扭轉剛度云圖

對開口變形進行分析,前窗對角線及左側圍前部對角線變形較大,變形比均超過0.2%,但超出不多,其他部位變形量較小,小于0.2%,整體而言,82%以上部位變形比低于0.2%,裕量仍較大。

1.4 模態分析

對客車進行自由模態分析可得,該客車前10 階頻率在9.01~23.94 Hz之間,如表4所示。滿足車身低階振動頻率要求,且前10 階振型整體基本平順,沒有突變或局部振型出現,車身固有動態特性良好,總體符合要求。

表4 客車前10階頻率

2 車身骨架結構輕量化

2.1 輕量化分析

主要從3 個方面實現輕量化:材料輕量化、結構輕量化和工藝輕量化。

2.1.1 材料輕量化

表5為幾種車用輕型材料特性。

表5 幾種材料特性對比

2.1.2 工藝輕量化

常見工藝優化方式與特點見表6。

表6 各種先進工藝介紹

本文中所研究的客車骨架質量2 692 kg,底架質量1 242 kg,采用OptiStruct 優化軟件對客車結構進行尺寸優化,包括客車前圍、后圍、左右側圍和頂蓋以及底架各桿件的連接位置、桿件長度、各桿件截面尺寸截面厚度等參數,通過減小截面尺寸和厚度來降低車身質量。

2.1.3 結構輕量化

結構輕量化主要就是采用OptiStruct 軟件對車身骨架結構進行優化。本文中選取前段橫梁、前端縱梁、中段橫梁、中段縱梁、后段橫梁、后段縱梁的厚度為設計變量。作為優化的約束條件,各設計變量的變化范圍如表7所示。

表7 設計變量賦值

選擇體積分數作為目標函數,經過OptiStruct優化設計,將厚度圓整后得到車身骨架質量為266.3 kg,比原骨架質量213.8 kg 減輕52.5 kg,占比19.7%,輕量化效果明顯,對底架而言,減質量4.2%。

2.2 輕量化后結構分析對比

2.2.1 靜態分析對比

經過尺寸優化后,以和前面相同的方法進行靜態強度、剛度分析,對比結果如圖6 和圖7 所示。彎曲工況和極限扭轉工況車身6 大片強度和剛度仍基本符合要求。彎曲工況下客車車身骨架強度甚至稍有提高,但剛度稍有降低;極限扭轉工況下車身骨架強度和剛度有明顯降低,但整體符合剛度要求。

圖6 彎曲扭轉工況優化前后強度對比

圖7 彎曲扭轉工況優化前后剛度對比

2.2.2 模態分析對比

優化后該客車前10 階固有頻率在8.66~22.15 Hz 之間,各階頻率均比優化前小,如圖8 所示,但滿足車身低階振動頻率要求,優化后固有頻率合格。優化后車身振型不可避免發生了一些變化,但前10 階車身振型仍較圓滑,沒有突變和局部振型,因此,模型振型符合要求。

圖8 優化前后各階模態對比

3 大客車輕量化生命周期評價

生命周期評價(life cycle assessment,LCA)包括4 個步驟:目標與范圍確定、清單分析、影響評價和結果解釋,4 個步驟相互連接構成生命周期評價框架,如圖9所示。

圖9 生命周期評價各個環節

3.1 目標與范圍確定

3.1.1 研究目標

(1)通過定量計算輕量化前后全生命周期物質與能量的消耗和環境影響,對比輕量化前后生態影響差異,確定大客車優化的真實節能減排效果,繼而推斷出大客車整車輕量化實際資源能源節約和環保情況。

(2)為客車企業綠色輕量化技術路徑的選擇提供參考和借鑒。

(3)將生命周期的理論和方法推廣應用到汽車行業,使政府、行業和企業對該方法有一定認識,并利用該方法有效解決爭議,也可用來輔助決策。

3.1.2 系統邊界

客車生命周期評價系統的邊界如圖10所示。由于客車整個生命周期不考慮物流過程、銷售階段和維護,故只包括4 個階段:原材料獲取階段、制造階段、使用階段和報廢回收階段。

圖10 系統邊界

3.1.3 功能單位

功能單位確定是全生命周期評價研究基礎,只有基于同一功能單位下的LCA 才具有相對可比性,因此,也是輕量化前后大客車生命周期分析的基準。本文中功能單位為同一12 m 混合動力城市客車,滿載質量18 t,且都在我國道路上行駛8 萬km,然后報廢回收。

3.2 清單數據收集與建模

這個環節主要記錄系統輸入輸出,旨在通過清單分析捋順產品、過程或服務在生命周期每個階段或全生命周期內的資源與能源需求量和污染物排放量。按照上述客車整個生命周期劃分的4 個階段進行數據收集建模。

3.2.1 原材料獲取階段

原材料獲取階段是指將開采的礦產資源通過特定加工工序轉變為車用原材料。將該客車組成材料相關數據輸入軟件GaBi 中即可對其原材料獲取階段進行建模計算。整個客車車身骨架使用材料主要是Q235 和Q345 鋼,利用這些數據就能進行建模計算。

3.2.2 制造階段

制造階段是指將上一步所獲的車用原材料根據實際功能需求轉變為車用部件的過程。這一過程忽略直接環境排放,主要考慮該階段各種能源消耗。此階段工作主要是生產制造Q345冷拔矩形管,并根據不同結構所需大小將冷拔管組焊在一起。計算該過程能耗和排放須清楚了解客車骨架制作工藝流程,并收集其制造過程的電力消耗數據。

Q345 冷拔矩形管生產過程主要包括切斷、熱處理、矯直、酸洗、烘干、打頭、冷拔、切頭尾和矯直等工藝。表8 為Q345 冷拔矩形管生產制造過程所需設備和能耗。

表8 Q345冷拔矩形管加工過程使用的主要設備和能耗

生產后要對冷拔矩形管進行工藝加工組裝和耗能分析。切割和焊接過程消耗的主要是電能。根據文獻,切割時消耗電能為0.696 MJ/kg,焊接消耗電能為0.61 MJ/kg。上述清單數據收集完成后,即可在GaBi軟件中進行建模。

3.2.3 使用階段

本文中不考慮維修和更換過程,在客車運行使用過程會消耗一定燃料,并伴隨污染物排放。查閱文獻[13]可知,12 m 混合動力城市客車混合模式行駛時百公里柴油消耗量為30 L,節油率取25%,百公里耗電量為20.8 kW·h,充電效率取96%,放電效率取90%。因此,輕量化前后該客車使用階段能耗數據見表9。

表9 使用階段能耗

根據以上數據進行GaBi模型建立。

3.2.4 報廢回收階段

本文中研究客車的材料為Q345鋼,具有較高回收價值,由于材料回收節省了原材料獲取階段的材料和間接排放,因此,該階段消耗和排放等于該階段消耗材料和產生排放與原材料獲取階段消耗材料和產生排放之差。當前鋼回收率在91%左右,查閱文獻[14]可知,1 kg鋼報廢回收能源消耗見表10。

表10 單位質量鋼報廢回收階段各種能耗值

根據此清單數據,即可建立輕量化前后GaBi模型。

3.2.5 全生命周期模型

將前面4個階段GaBi模型連接起來即構成全生命周期評價GaBi模型。

3.3 影響評價

3.3.1 特征化、歸一化和加權

(1)特征化

特征化就是將客車全生命周期物料消耗、能源消耗和環境排放清單數據按照所選7 類影響指標轉化和匯總為統一單元和量綱。

首先,需要確定對環境影響的類型。查閱已有LCA 研究,目前應用較多的一種影響評價方法是荷蘭Leiden 大學CML 實驗室開發的CML2001 方法,也是本文采用的評價方法。這種方法把環境影響分為:礦產資源消耗、化石能源消耗、全球變暖、水體富營養化、酸化、臭氧層損耗、光化學煙霧、人類毒性、海水生態毒性、淡水生態毒性和土壤生態毒性等11類。本文只選取研究較多的前7 類影響指標并依據國際環境毒理學與化學學會的方法進行分類,如表11所示。

表11 環境影響類型與清單數據劃分

(2)歸一化

特征化后所得環境量化指標在量綱和級數上均存在差異,不能進行簡單匯總與比較。例如,礦產資源消耗(ADP)的單位為kg Sb-eq.、化石能源消耗(ADP)單位為MJ、全球變暖潛值(GWP)的單位為kg CO-eq.。歸一化正是為了解決這一問題。本文歸一化基準值采用目前適合我國基本國情的CML2001 方法。歸一化基準值來源于相關文獻,如表12所示。

表12 5種影響類型歸一化基準值

(3) 加權

歸一化結果只說明潛在環境影響相對大小,為得到綜合環境影響指標,須根據國情計算不同種類環境影響相對于最終環境指標的重要程度差異,然后對歸一化環境影響指標進行加權,環境影響指標權重即為不同環境影響重要度,5 種環境影響類型權重系數如表13所示。

表13 各環境影響類型權重系數

須要說明的是,未列于表11和表12中某些環境影響類型,如礦產資源消耗(ADPe)由設置了‘歸一化基準值’和‘權重系數’的軟件自定義的模型自動算出。

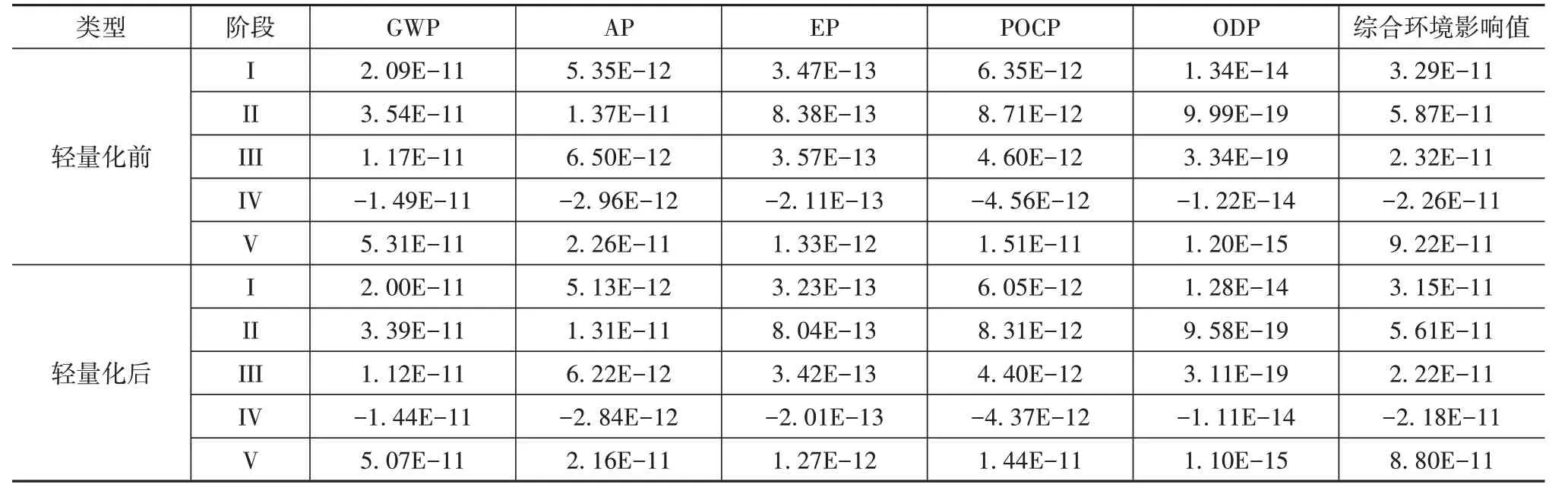

3.3.2 全生命周期特征化、歸一化和加權結果

根據客車全生命周期GaBi 計算模型和CML2001 特征化方法,即可得到所選7 類資源環境影響指標全生命周期特征化結果和經過歸一化與加權的結果,如表14和表15所示。

表14 輕量化前后客車全生命周期評價指標特征化結果

表15 輕量化前后客車全生命周期歸一化和加權量

3.4 計算結果對比分析

3.4.1 資源消耗對比分析

(1) 礦產資源消耗對比分析

根據前面計算結果,輕量化前后客車礦產資源消耗對比如圖11所示。

由圖11可知:

圖11 全生命周期礦產資源消耗對比

①在原材料獲取階段,輕量化后客車礦產資源消耗小于輕量化前。

②在制造階段和使用階段,輕量化后客車礦產資源消耗均略小于輕量化前。

③在報廢回收階段,輕量化后客車礦產資源收益小于輕量化前。

④就整個生命周期而言,輕量化后客車礦產資源消耗小于輕量化前,其主要原因是,輕量化后原材料獲取階段節省了更多的鋼材。

(2) 化石能源消耗對比分析

根據前面計算結果,輕量化前后客車化石資源消耗對比如圖12所示。

由圖12可知:

圖12 全生命周期化石能源消耗對比

①在原材料獲取階段,輕量化前后客車化石能源消耗較為接近,但輕量化后略小于輕量化前。

②在制造階段和使用階段,輕量化后客車化石能源消耗小于輕量化前(比原材料獲取階段差距略大)。

③在報廢回收階段,輕量化后客車化石能源收益略小于輕量化前。

④就整個生命周期而言,輕量化后客車化石能源消耗明顯小于輕量化前。

3.4.2 環境影響對比分析

(1) 全球變暖潛值對比分析

輕量化前后客車全球變暖潛值(GWP)對比如圖13所示。

圖13 全生命周期全球變暖潛值對比

由圖13可知:

①在原材料獲取階段和運行使用階段,輕量化后客車全球變暖潛值小于輕量化前。

②在制造階段,輕量化后客車全球變暖潛值小于輕量化前(差異比原材料獲取階段和使用階段稍微明顯)。

③在報廢回收階段,輕量化后客車全球變暖潛值略小于輕量化前。

④在全生命周期過程中,輕量化后客車全球變暖潛值明顯小于輕量化前,主要是因為制造階段輕量化前客車質量過大,焊接部位較多,消耗了大量能量,產生了較多溫室氣體。

(2) AP、EP、POCP、ODP 環境影響潛值對比分析

輕量化前后客車AP(酸化潛值)、EP(水體富營養化潛值)、POCP(光化學煙霧潛值)和ODP(臭氧層損耗潛值)的對比如圖14所示。

圖14 全生命周期AP、EP、POCP、ODP環境影響潛值對比

由圖14可知:

①輕量化前后客車各種環境類型影響潛值大小順序不變,均為:AP>POCP>EP>ODP。由此可知,輕量化前后客車就這4 種環境影響類型而言,其對環境影響相對程度不變。

②輕量化后客車整個生命周期這4 種環境影響歸一化值均小于輕量化前。

(3) 全生命周期綜合環境影響值對比

根據上述計算結果,可對輕量化前后客車全生命周期綜合環境影響潛值進行對比,如圖15所示。

由圖15 可知,就全生命周期而言,輕量化后客車綜合環境影響值小于輕量化前,主要由于:①制造階段因輕量化后質量的降低和部分焊接部位的減少導致能耗降低,這里能耗主要指電耗,而我國電力又以煤電為主,因此輕量化后各種環境排放物要低于輕量化前;②使用階段在生命周期中占比較大,輕量化后,降低了柴油和電能的消耗,導致輕量化后各種環境排放物要低于輕量化前。

圖15 全生命周期綜合環境影響潛值對比

4 結論

以12 m 全承載混合動力城市客車為研究對象,在HyperMesh 中建立了車身骨架有限元模型,對最惡劣的彎曲工況和極限扭轉工況下客車車身骨架靜態強度、剛度進行分析,采用模態分析,對客車車身骨架固有振動特性進行了分析,并采用優化軟件OptiStruct,對客車車身骨架進行了優化,最后,運用生命周期評價方法,對輕量化前后客車資源、能源消耗和環境影響進行全生命周期量化分析,得出以下結論。

(1)不論彎曲工況還是極限扭轉工況,該客車都滿足靜態強度和剛度要求,且有較大裕量。

(2)采用尺寸優化方法對客車9 個設計變量進行優化,經過厚度圓整最終減質量52.5 kg,對優化后客車進行了靜態分析和模態分析。結果表明,輕量化后客車仍符合靜態強度和剛度要求,且具有良好的固有振動頻率,振型平順、無突變或局部振型。

(3)經過對客車全生命周期評價,輕量化后客車在整個生命周期礦產資源消耗減少了0.4E04 kg Sb-eq.,降低了3.81%,化石能源消耗減少了0.7E04MJ,降低了4.46%,綜合環境影響值減少0.42E11,降低了4.56%。

通過有限元分析方法對客車進行了結構輕量化設計,由于客車生產工藝限制,無法進行材料輕量化設計,加工工藝輕量化與當前技術水平嚴格相關,因此本文也未對其進行深入研究,故對客車輕量化設計尚有改進余地,未來將在兩點繼續深入工作:一是建立本土化數據庫和普適客車車身骨架輕量化全生命周期評價體系方法,并隨著輕量化方法的發展對其不斷進行補充和完善;二是可采用與本文串行方案不同的并行方案,有利于改進方案節能環保性和降低改進成本。