基于振動信號的精密軸系狀態(tài)監(jiān)測及早期缺陷診斷

謝鵬飛,趙森,王春艷,徐俊,潘鋼鋒

(1.洛陽軸承研究所有限公司,河南 洛陽 471039; 2.河南省機床主軸工程技術研究中心,河南 洛陽 471039;3.洛陽職業(yè)技術學院 機電工程學院,河南 洛陽 471099)

進行長壽命、高性能機構研制的關鍵技術之一是獲取摩擦磨損低、運行可靠的精密軸系旋轉支承系統(tǒng)。精密軸系采用一次性稀油潤滑、終生免維護的潤滑方式,微小缺陷即可大幅增加軸系性能下降的可能性。軸承磨損直接影響精密軸系的運轉功耗和穩(wěn)定性,嚴重時可導致主機因機構精度喪失而造成重大損失。因此,對執(zhí)行機構用精密軸系進行振動狀態(tài)監(jiān)測和磨損診斷具有重要的科研意義和實用價值。

振動[1]可以綜合反應軸承運轉的性能,對軸承早期微小缺陷十分敏感。通過振動測試,可以在設備不解體、不停機的情況下獲取軸承工作信息,進而掌握軸承運行狀態(tài),判斷其整體或局部是否正常并發(fā)現(xiàn)早期缺陷。文獻[2]提出了基于改進二階循環(huán)平穩(wěn)解卷積的軸承故障檢測方法,對渦軸發(fā)動機主軸軸承故障特征進行提取;文獻[3]提出了基于自適應局部迭代濾波和模糊C均值聚類的滾動軸承故障診斷方法,通過西儲大學軸承數(shù)據集進行了驗證;文獻[4]提出了基于流形嵌入分布對齊的滾動軸承遷移故障診斷方法,對變工況下滾動軸承故障進行診斷;文獻[5]提出了基于雙脈沖特征的滾動軸承缺陷尺寸估計方法,通過滾動軸承特征信號實現(xiàn)了對故障缺陷尺寸的準確估計;文獻[6]提出用高階對稱差分解析能量算子提取微弱軸承故障信號,對正齒輪箱用滾動軸承進行了故障診斷;文獻[7]提出了廣義復合多尺度加權排列熵與參數(shù)優(yōu)化支持向量機(Support Vector Machine,SVM)的滾動軸承故障診斷方法,通過試驗臺采集軸承故障數(shù)據進行了驗證。

在軸承磨損研究方面:文獻[8]采用基于小波變換的方法提取軸承磨損故障特征,通過SVM進行故障識別并進行了仿真驗證;文獻[9]通過電渦流傳感器測量距離量的變化定量表征主軸磨損,并通過潤滑油溫度變化對柴油機主軸磨損進行監(jiān)測和判別;文獻[10]采用基于Morlet連續(xù)小波變換的時頻相干分析進行軸承磨損振動信號特征提取與診斷識別;文獻[11]針對風電機組變槳軸承磨損問題,提出一種基于數(shù)據采集與監(jiān)視控制數(shù)據的風電機組變槳軸承磨損預警方法,采用滑動窗口統(tǒng)計的方法對電動機電流等運行參數(shù)進行特征提取,并采用識別算法進行訓練和驗證。

綜上所述,目前的研究領域多集中在軸承表面損傷類缺陷的故障診斷,對磨損診斷方法的研究較少,大多以重大型軸承為研究對象且停留在仿真分析階段,以精密軸系磨損為對象的試驗研究更為稀少。對于一般應用設備,由于磨損不會馬上引起軸承破壞,其危害程度遠小于表面損傷類缺陷;但對于需要提供精確旋轉支承的精密軸系而言,軸承磨損將直接決定設備的功耗等關鍵性能:因此,本文提出一種基于變分模態(tài)分解及能量分布的軸承磨損診斷方法并進行試驗驗證。

1 變分模態(tài)分解及能量分布算法

1.1 變分模態(tài)分解

變分模態(tài)分解(Variational Mode Decomposition,VMD)[12]是一種自適應信號分解算法,通過構造約束變分問題對信號進行分解,得到一組包含多模態(tài)信息的有限帶寬模態(tài)函數(shù)(Band-limited Intrinsic Mode Function,BIMF)。變分模態(tài)分解算法具備多種優(yōu)良性能,可實現(xiàn)對非平穩(wěn)、非線性的軸承振動信號的有效分解,挖掘其中蘊含的早期缺陷特征信息[14]。

首先,對軸承振動信號的BIMF分量進行希爾伯特變換得到其解析形式,計算式為

(1)

式中:δ(t)為單位脈沖函數(shù);uk(t)為各BIMF分量信號;uk(ω)為各分量的單邊增譜;k為BIMF分量個數(shù);*為卷積運算。

然后,對各自估計的中心頻率進行指數(shù)修正,將模態(tài)函數(shù)的頻率轉移到各自的基頻帶,計算式為

(2)

式中:ωk為分量的估計中心頻率;uk0(ω)為移頻后的分量。

計算(2) 式中信號梯度的平方范數(shù),估算出各個模態(tài)分量的帶寬,并以各分量帶寬之和最小化為目標建立約束變分模型,即

(3)

為求解此約束模型,結合使用二次懲罰函數(shù)α和拉格朗日乘子λ,將(3)式中帶有約束條件的變分問題轉化為無約束條件的變分問題進行求解,即

(4)

通過乘子交替方向算法(Alternating Direction Method of Multipliers,ADMM)[18]循環(huán)迭代優(yōu)化序列,得到模態(tài)分量和中心頻率,其迭代式為

(5)

(6)

1.2 軸承磨損診斷方法

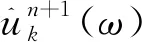

基于變分模態(tài)分解及能量分布算法的軸承磨損診斷方法的實現(xiàn)過程如圖1 所示。在采樣頻率為50 Hz,采樣點數(shù)為100 000的條件下對精密軸系振動信號進行采集。振動傳感器的響應頻率為10 kHz,采集10 kHz以上的振動信號時存在失真現(xiàn)象,因此,對采集到的軸承振動信號進行濾波降噪時,濾波頻率設置為50~10 000 Hz。

圖1 精密軸系軸承磨損診斷流程

對濾波降噪后的振動信號進行變分模態(tài)分解得到振動信號的各階BIMF分量,根據各階BIMF分量功率譜能量的大小及分布[19]即可對軸承是否存在磨損進行診斷。各階BIMF分量功率譜能量的離散化計算公式為

(7)

式中:S(fki)為第k階BIMF分量的功率譜。

2 精密軸系狀態(tài)監(jiān)測系統(tǒng)

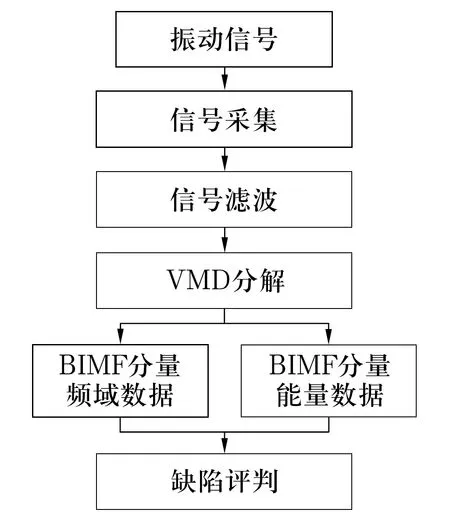

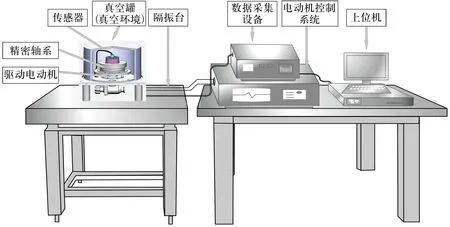

獲取執(zhí)行機構用精密軸系工作狀態(tài)下振動信號是實現(xiàn)軸承故障診斷的前提。精密軸系狀態(tài)監(jiān)測系統(tǒng)由振動傳感器、信號調理、A/D轉換以及上位機等多個模塊組成,如圖 2所示。振動傳感器是獲取信號的基礎元件,將振動物理量轉換為模擬信號;信號調理部分主要完成對傳感器輸出信號的放大、電平適配、濾波等處理,將其調整為與數(shù)據采集設備在幅值、頻率方面都匹配的模擬信號;A/D轉換將模擬信號變換為數(shù)字信號,完成信號采樣;上位機數(shù)據處理系統(tǒng)完成數(shù)字信號處理和故障診斷所需的運算。

圖2 精密軸系狀態(tài)監(jiān)測系統(tǒng)數(shù)據流程示意圖

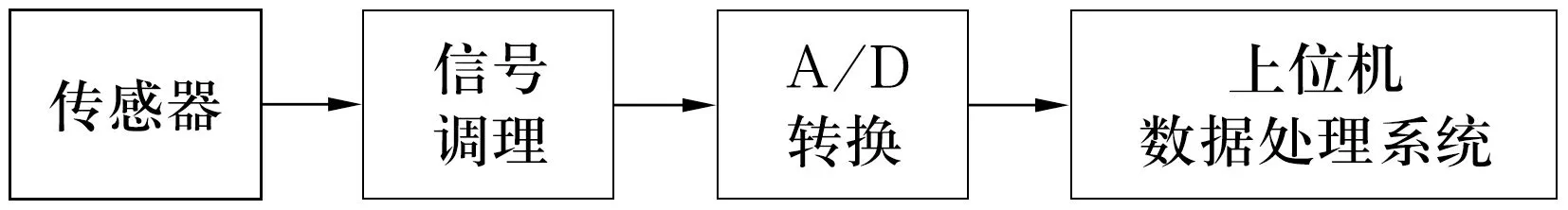

2.1 傳感器的選取及安裝

由于振動傳感器無法直接安裝在軸承徑向,因此選用三方向IEPE型振動加速度傳感器,通過專用傳感器安裝座將其安裝在軸系支承軸上端面處,如圖 3 所示。振動傳感器的安裝選用螺栓固定方式,相較于磁鐵、薄蠟、粘結等安裝方式,螺栓固定效果較好,能使測試系統(tǒng)的共振頻率達到傳感器出廠共振頻率。

圖3 振動傳感器安裝示意圖

2.2 精密軸系狀態(tài)監(jiān)測系統(tǒng)

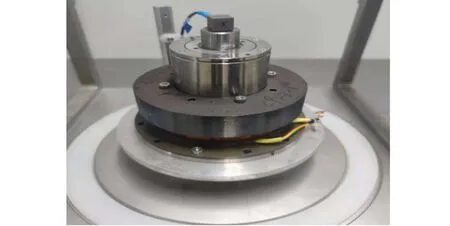

精密軸系狀態(tài)監(jiān)測系統(tǒng)主要由隔振臺、真空罐(軸承組件設定運行在真空環(huán)境)、驅動設備、一體式數(shù)據采集設備和上位機組成,如圖 4 所示。通過隔振臺承載軸系可以降低地面振動對軸系振動信號采集工作的影響,在試驗臺搭建過程中需要精確調整隔振臺以提高振動信號的采集精度。

圖4 精密軸系狀態(tài)監(jiān)測系統(tǒng)

采用精密軸系狀態(tài)監(jiān)測系統(tǒng)對某型號執(zhí)行機構用精密軸系進行振動測試。試驗軸系的切面如圖5 所示,其采用一對預加載荷的背靠背角接觸球軸承支承,無刷直流電動機作為驅動設備用于帶動機構旋轉,由驅動控制系統(tǒng)實現(xiàn)轉速等參數(shù)的精確控制和監(jiān)測。上位機對系統(tǒng)進行綜合控制,同時對采集的振動數(shù)據進行存儲和分析。

圖5 試驗用軸系切面圖

3 試驗驗證

3.1 試驗對象

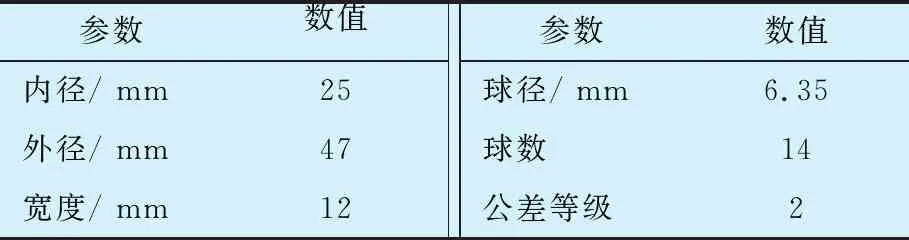

試驗軸承主要參數(shù)見表1,其中鋼球及套圈材料均為GCr15。選取10套正常及20套僅存在磨損的軸承作為試驗對象,分別采集振動數(shù)據并進行相應處理。

表1 試驗軸承的主要參數(shù)

3.2 試驗數(shù)據及處理

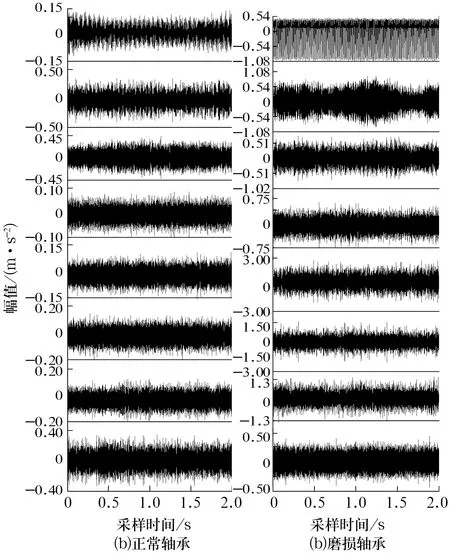

在兩類試驗對象中各取一組用作數(shù)據示例,試驗所得振動數(shù)據如圖 6所示:相對于正常軸承,磨損軸承振動信號的幅值相對較大,但該結果僅能反映出軸承存在缺陷,無法判斷該缺陷是磨損還是表面損傷類缺陷。

圖6 試驗軸承的振動信號

通過所提變分模態(tài)分解算法分別對2組示例振動信號進行分解,結果如圖 7所示:2組振動信號在不同階BIMF分量的幅值均有區(qū)別,但僅從時域信號的幅值等信息仍不能定量確定兩者的不同之處。

圖 7 試驗軸承振動信號的變分模態(tài)分解結果

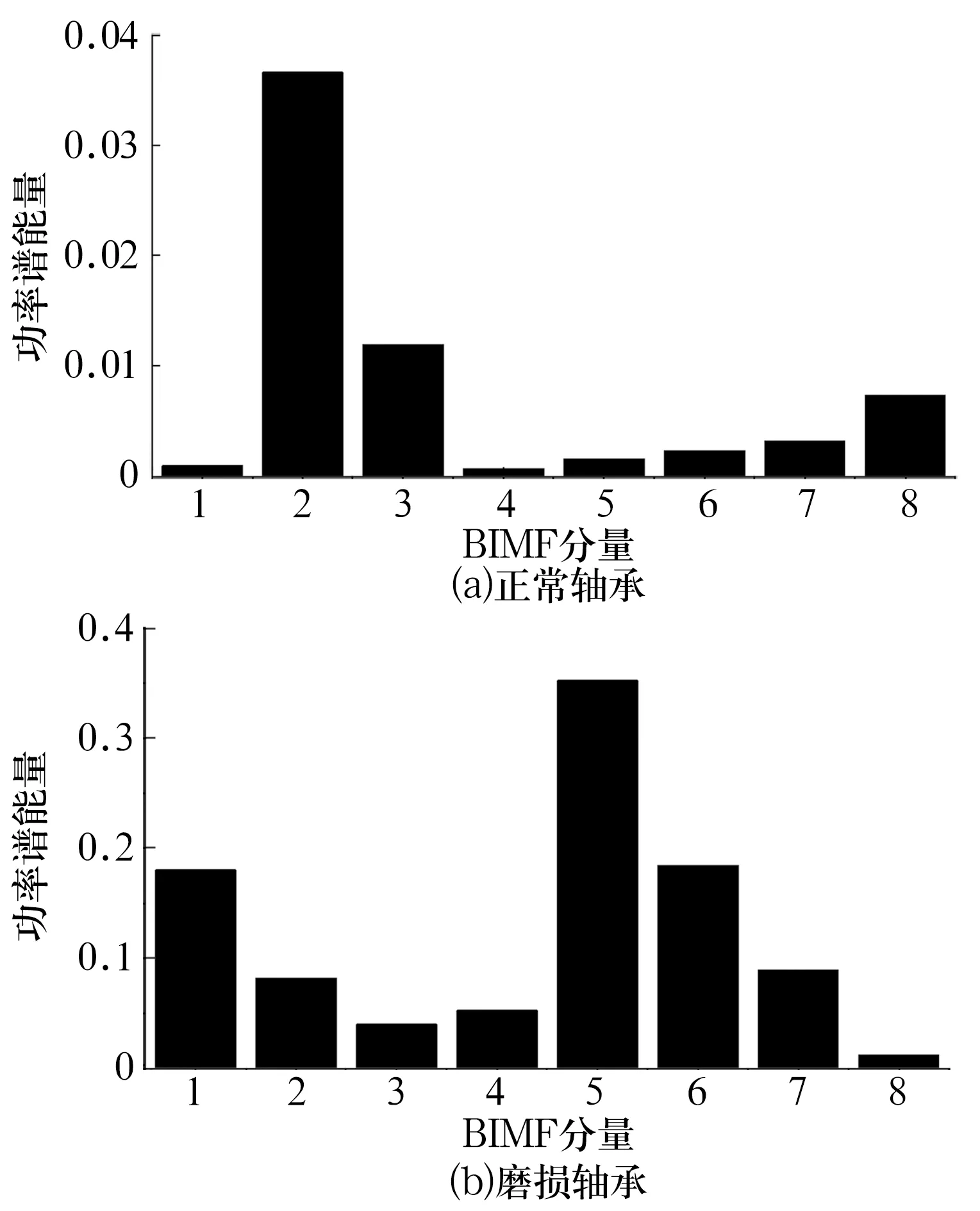

試驗軸承振動信號各階BIMF分量的功率譜能量分布如圖8所示:正常軸承振動信號BIMF分量的功率譜能量主要集中在低階且能量較小;存在磨損時,由于軸承運行狀態(tài)改變,其振動信號各階分量的功率譜能量向高階BIMF分量移動且能量較大。

圖8 試驗軸承的BIMF功率譜能量分布

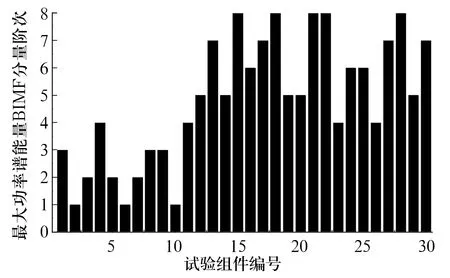

為進一步明確磨損對軸承振動信號的影響,以振動信號變分模態(tài)分解后所得BIMF分量最大功率譜能量的階次為對象,對30套試驗軸承進行統(tǒng)計,結果如圖9所示:正常軸承BIMF分量的最大功率譜能量集中在較低階次,均在4階以下;磨損軸承BIMF分量的最大功率譜能量集中在較高階次,均在4階以上。通過對試驗組件的拆解和觀察,發(fā)現(xiàn)軸承振動信號BIMF分量最大功率譜能量的階次與軸承的磨損程度具有一致性,即當軸承出現(xiàn)磨損時,其振動信號BIMF分量的最大功率譜能量逐漸向高階次轉移,磨損越嚴重BIMF分量的最大功率譜能量階次越高。結合實際生產經驗和試驗結果,可以將第4階作為判定試驗軸承是否存在磨損的分界階次。

圖9 試驗軸承最大功率譜能量BIMF分量階次分布圖

4 結束語

通過對慣性機構用精密軸系診斷技術的研究,搭建了基于振動信號的精密軸系磨損診斷系統(tǒng),提出了一種基于變分模態(tài)分解與能量分布的精密軸系磨損診斷方法,實現(xiàn)了對精密軸系運行狀態(tài)的監(jiān)測及早期缺陷的診斷,提高了問題組件的拆解維護效率,節(jié)省了跑合時間,豐富了軸承組件的檢測手段,進一步保證了執(zhí)行機構的整機性能和可靠性。