軸承套圈內徑尺寸多參數檢測設備

蔣聰,郝大慶,李鴻亮,陳后清,鄭艷偉

(1.中國航空工業集團公司 金城南京機電液壓工程研究中心,南京 211106;2.洛陽軸承研究所有限公司,河南 洛陽 471039)

內(外)徑尺寸是軸承零件的重要指標,也是軸承零件生產加工過程中的必檢項。目前,使用較多的尺寸檢測設備有D92系列檢測儀和非接觸氣動測量儀。D92系列檢測儀由扭簧表和相應的測量臺架構成,有2個支承點和1個測量點[1],測量簡便且效率高,但扭簧表存在一些固有缺陷[2],且測力較大時導致的被測件變形也會引起測量誤差;非接觸氣動測量儀將尺寸的變化轉換為氣壓的變化,然后經氣-電信號轉換器顯示最終的尺寸變化量[3]:上述檢測設備均需要檢測人員手動操作,即旋轉被測件到一定角度后測量一個值,根據測量要求確定手動操作次數,測量點數有限,長時間工作不僅會造成人員勞動量大,而且易產生測量誤差。

為解決上述問題,研制了一種由計算機控制并自動測量的軸承套圈內徑尺寸多參數檢測設備,檢測人員只需手動更換被測件即可測量平均內徑變動量Vdmp、單一平面內徑變動量Vdsp、單一平面平均內徑偏差Δdmp和單一內徑偏差Δds等參數。

1 測量原理

測量前先用環規對傳感器進行尺寸校準,測量過程中通過對比工件與環規的偏差獲得工件的內徑尺寸。環規公稱尺寸與被測工件相同,校準和測量時均用芯軸以套圈內孔進行定位。如圖1所示,2個位移傳感器安裝于同一直線導軌上,測量時測頭均朝向外側接觸工件表面,工件表面尺寸的變化引起傳感器測值的變化, 2個傳感器測值的代數和代入軟件參與計算,與校準時傳感器測值之和進行比較,從而得到某時刻測量點的實際尺寸,工件旋轉1周,檢測設備可以測得上千個測量值。

圖1 傳感器布置圖

2 結構設計

2.1 技術指標

根據設計要求,所研制軸承套圈內徑尺寸多參數檢測設備需滿足以下主要指標:能夠測量套圈內徑尺寸多項參數(Vdmp,Vdsp,Δdmp,Δds);可以一次測量多個截面尺寸;最小測量高度間距為0.1 mm;測量精度為0.001 mm;尺寸測量范圍為φ55~φ200 mm;最大測量高度為80 mm。

2.2 主要結構

軸承套圈內徑尺寸多參數檢測設備的主要結構如圖2所示,主要由測量系統、旋轉軸系和立柱系統構成。

1—主軸;2—大理石臺;3—工作盤;4—被測工件;5—測量桿;6—直線導軌滑塊;7—直線導軌;8—直線模組電動機;9—直線模組;10—傳感器(2個);11—芯軸;12—柔性聯軸器;13—主軸電動機。

測量系統整體安裝在立式直線模組上,通過移動滑塊改變傳感器位置,可測量不同尺寸的工件。測量時工件水平放置于工作盤表面,傳感器固定不動,工件隨工作盤同步旋轉。通過控制直線模組電動機運轉帶動測量系統進行上、下運動,每次測量時軟件控制直線模組運動到下限位,以此為測量起始位,當測量多個截面尺寸參數時,直線模組按照要求的截面間距(測量前手動參數輸入)帶動傳感器向上移動,到達規定高度后自動開始測量,測量完要求的全部截面后通過軟件計算并將最終結果顯示到測量界面上。測量完成后需手動更換下一個被測工件。

測量系統由傳感器、測量桿、直線導軌等組成。測量工件尺寸時,移動直線導軌滑塊,帶動測量桿進行直線運動,從而調整固定于測量桿上的傳感器位置。測量工件不同高度截面尺寸時,整個測量機構通過直線導軌固定于直線模組上,電動機控制直線模組帶動測量機構上、下運動。傳感器采用Solartron Metrology DP/0.5/S型位移傳感器,其外形尺寸小,可以測量較小內徑尺寸工件;傳感器測力較小,最大測力相比扭簧表減小了2/3,尤其在檢測薄壁系列軸承套圈時能夠減小工件的變形量,提高測量精度[4]。

主軸是整個檢測設備的測量工作基準,由精度等級P4的一對角接觸球軸承作為旋轉支承,工作盤固定于主軸上部并隨主軸一起旋轉。主軸下部通過柔性聯軸器與電動機相連,柔性聯軸器不僅可以消除主軸與電動機旋轉不同心帶來的安裝誤差,還可以隔離電動機帶來的振動。經過裝配調試,主軸旋轉精度優于0.001 mm,軸向最大承載可達500 N。

立柱系統可以方便測量工件不同高度截面尺寸以及更換被測工件,該系統由直線模組(直線導軌、滾珠絲杠)和直線模組電動機組成。直線模組電動機驅動與其相連的滾珠絲杠旋轉運動,帶動直線導軌滑塊進行直線運動從而改變傳感器位置。直線導軌采用中度預緊,以便消除導軌間隙,從而提高直線導軌的運動精度。

3 電氣及軟件設計

3.1 電氣設計

電氣硬件由電感式位移傳感器及信號調理電路,主軸電動機和直線模組電動機及其控制電路,I/O接口,多功能數據采集卡,限位及接口電路,運動控制卡和計算機組成。電氣控制原理如圖3所示,計算機采用性能可靠、軟件支持豐富的工控機;主軸電動機選擇噪聲和振動小,效率高,穩定性好的無刷電動機并配有減速機構,可實現1~50 r/min的無級調速。

圖3 電氣控制原理

3.2 軟件設計

測量軟件基于Lab Windows/CVI虛擬儀器軟件開發平臺[5]開發,運行于Windows操作系統上,能夠實現連接數據庫,測量數據的存儲、查詢、分析,串口通信,命令發送及數據接收等功能。軟件系統由數據采集模塊、數據處理模塊、數據顯示模塊、數據存儲模塊、控制模塊等組成,軟件操作流程如圖4所示。

圖4 軟件操作流程

4 測量誤差的影響因素

在實際測量過程中,測量設備、方法、環境等因素都會對測量結果產生一定的影響,使測量值與理論值存在一定的誤差,現對設備自身引起的測量誤差進行分析。

4.1 定位配合間隙對測量誤差的影響

定位配合間隙包含:1)芯軸安裝到工作盤中心孔時的間隙,設計間隙為0.02~0.03 mm;2)芯軸與軸承內圈之間的配合間隙,設計間隙為0.02~0.03 mm。由于這2個配合間隙的存在,軸承內圈與工作盤的旋轉中心并不在同一條中心線上。

如圖5所示,理論測量尺寸應為內圈直徑,即過圓心O點的A1,A2點之間的線段,由于配合間隙的存在,實測尺寸為過B1,B2點的某一弦長,當2個配合間隙產生在一條直線上且垂直于2個傳感器測頭連線方向時測量誤差最大,根據三角函數關系可得誤差值為

圖5 定位配合間隙測量誤差

(1)

式中:R為內圈半徑;r為弦長B1B2的一半;s為定位誤差。

2個配合間隙均按0.03 mm計算可得最大定位誤差s=0.03 mm/2+0.03 mm/2=0.03 mm。由(1)式可知,誤差值δ1取決于R與r的差值,由圖5可知,定位誤差s一定時,R越小,圓周曲率半徑越大,R與r的差值越大,誤差值δ1越大。尺寸測量范圍為φ55~φ200 mm,R取55/2 mm代入(1)式計算,可得最大誤差為0.032 μm。

4.2 主軸旋轉精度對測量誤差的影響

用校準好的傳感器測量主軸徑向旋轉精度,結果為0.8 μm,分2種情況分析主軸旋轉精度對設備測量誤差的影響:

1)主軸徑向擺差方向與傳感器測量方向一致。由于2個傳感器布置在一條直線上且測量方向相反,當主軸的徑向旋轉誤差導致A傳感器的測值誤差為+a時,則B傳感器的測值誤差為-a,參與計算的是2個傳感器的測值之和,則主軸旋轉誤差引起的傳感器測量誤差為零。

2)主軸徑向擺差方向與傳感器測量方向垂直。此時傳感器測量誤差與圖5所示狀態相似,傳感器測量尺寸為某一弦長,其引起的誤差可通過(1)式計算,s取值同主軸徑向旋轉精度,即0.8 μm,則最大測量誤差為2.32×10-5μm。

綜上分析可知,主軸旋轉精度引起的測量誤差遠小于設備要求的精度1 μm,可忽略不計。

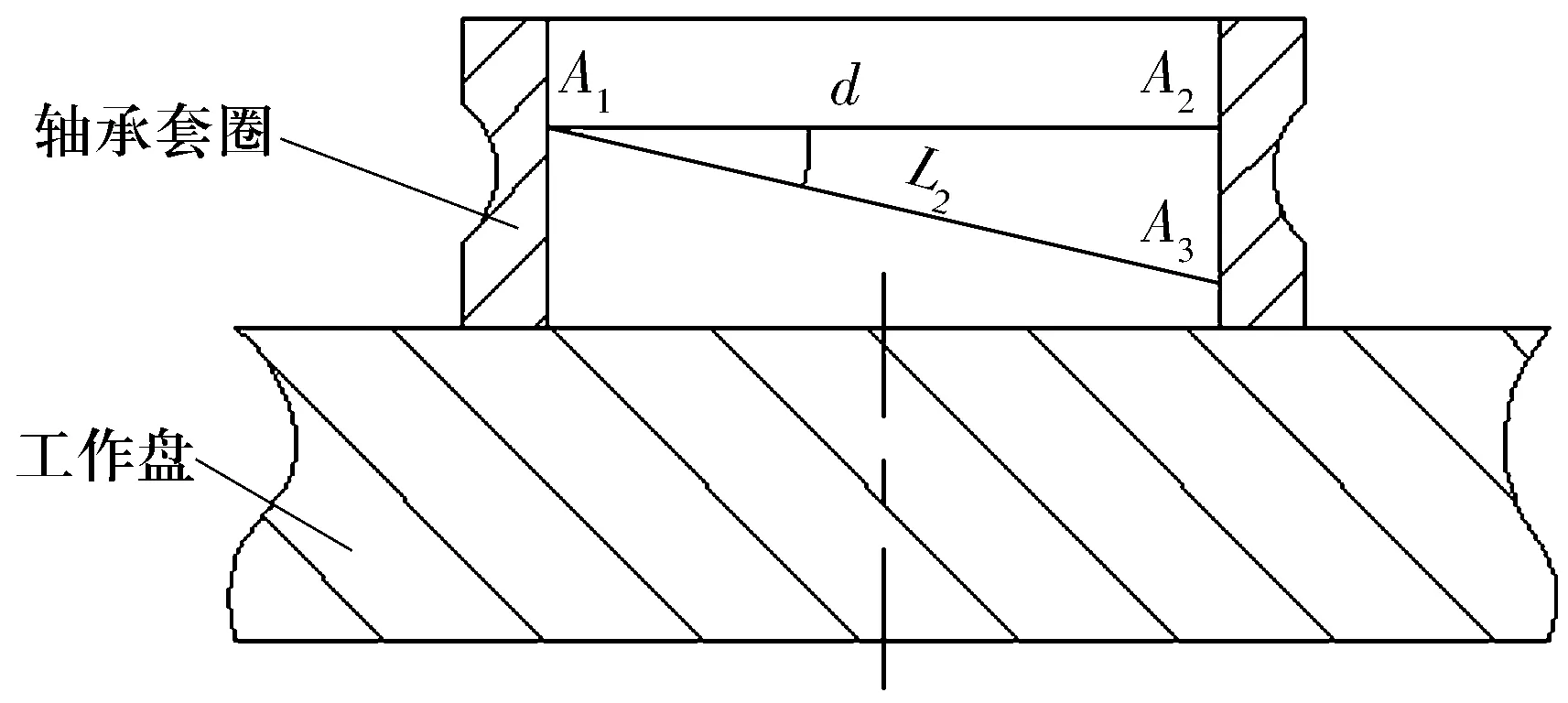

4.3 工作盤軸向跳動對測量誤差的影響

如圖6所示,傳感器測頭理論位置應為與工作盤平行的2點(A1,A2處),受工作盤軸向跳動的影響,放置于工作盤上的套圈會產生一定的傾角,為便于計算極限誤差,假設其中一個傳感器測頭固定于位置A1處,另外一個傳感器測頭的實際測量點在位置A3處,則工作盤軸向跳動造成的測量誤差為

圖6 工作盤軸向跳動測量誤差

(2)

式中:L為實際測量尺寸;d為內圈直徑;h為工作盤最大外徑位置處的軸向跳動量。

工作盤裝配完成后,測得其最大外徑位置的軸向跳動為0.1 mm。同δ1分析類似,軸向跳動h一定時,d越小,誤差值δ2越大。尺寸測量范圍為φ55~φ200 mm,故d取55 mm代入(2)式計算,可得最大誤差為0.09 μm。

4.4 傳感器測頭偏心對測量誤差的影響

在對傳感器進行裝配調試時,以標準環規對傳感器位置進行校正,保持一個測頭固定并調整另外一個測頭,當2個傳感器測值之和最大時認為該測量值為內徑的真值。然而,實際上的傳感器測頭會存在一定的偏心,與定位配合間隙造成的測量誤差一樣,傳感器測頭偏心導致其測量尺寸也為某一弦長。

傳感器顯示精度可達0.1 μm,造成的測量誤差遠小于定位配合間隙測量誤差,為便于量化計算總測量誤差,假設傳感器偏心造成的測量誤差與定位配合間隙誤差相等,即0.032 μm。

4.5 小結

由上述測量誤差分析可知,檢測設備的測量總誤差不大于0.2 μm,遠小于測量精度1 μm的技術指標要求。

5 測量結果分析

以精度等級P4,內徑公稱尺寸φ110 mm的軸承內圈為例對設備測量精度進行驗證,并與具備檢測資質的第三方機構的鑒定結果進行對比,結果見表1。

表1 φ110 mm的軸承內圈內徑尺寸測量結果

由測量誤差影響因素和測量結果的對比分析可知:設備自身導致的測量誤差不大于0.2 μm,設備測量值與機構鑒定結果的誤差不大于0.3 μm,所設計的軸承套圈內徑尺寸多參數檢測設備滿足測量精度1 μm的設計要求。