納秒激光微織構TC4表面的抑冰性能研究

夏海洋,楊廣峰,張 杭,劉 玲,賈銘軒,崔 靜

(1.中國民航大學航空工程學院,天津 300300;2.中國民航大學交通科學與工程學院,天津 300300;3.中國民航大學航空地面特種設備研究基地,天津 300300)

1 引 言

在寒冷地區的冬季,飛機經常出現結冰的情況。發動機進口處結冰可能會將小冰塊吸入發動機內部,破壞了發動機的內部結構。輕則影響發動機的穩定性,重則導致空中停車,釀成悲劇[1]。目前的飛機除冰方法有除冰液除冰,機械除冰,加熱除冰等[2]。但這些除冰方式花費多,效率較低,還需要定期維護,除冰除霜比較被動,無法從源頭上抑制延緩冰霜的形成[3]。因此需要主動的除冰方法來抑制結冰,減少對高能耗除冰方法的依賴程度[4]。自然界中存在諸多如荷葉具備超疏水結構表面的生物,其表面的水滴由于水的表面張力以及表面的結構使得水滴近似于球形,水珠受重力作用或輕微擾動后可以從其表面滾落并帶走灰塵[5]。因此,根據這些表面特征制成的仿生面其疏水抑冰特性值得深入研究。

崔靜[6]等人研究了激光掃描速度對鈦合金表面粗糙度的影響,其結果表明TC4表面粗糙度隨著掃描速度的降低而增加。泮懷海等人[7]通過改變激光的能量密度制作不同的表面,并且證明了制備的鈦合金表面受環境影響小,具有良好的疏水性和穩定性。張寶路[8]通過實驗數據分析,超疏水表面能有效地防止低溫下雨時結冰,具有良好的抗結冰性能。成健[9]等人通過實驗發現在空氣環境加工樣品,可以構造疏水和超疏水表面,在真空環境加工,可以有效增加構造超疏水表面的成功率。顧江[10]通過實驗得出納秒激光制備表面生產效率高,但要求合適的工藝參數才能達到高質量。

目前學者們針對激光微織構以及微結構表面疏水抑冰原理做了大量的研究,對于納秒激光低速下的激光微織構過程及其抑冰原理的相關實驗研究還有待進一步完善。為了完善相關理論數據,本文將鈦合金作為研究對象,用納秒激光構造微結構表面,進行抗凍結特性的研究,為研究微結構抑冰特性提供更多的研究基礎。

2 實驗材料與方法

2.1 構造表面微結構

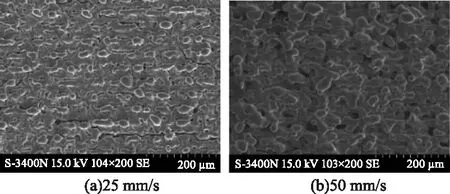

實驗基材使用TC4合金,通過切割、磨拋、超聲波清洗以及烘干密封等處理得到10 mm×10 mm×5 mm表面光滑平整的待加工試件,然后使用納秒激光器進行表面加工。加工時采用“一”字形路徑掃描。為了獲得更為明顯的溝壑形貌,本文在加工時先用平均功率為21 W的激光進行掃描,掃描完成后再用平均功率為10 W的激光進行二次掃描。文中激光器設備的固定脈寬為150 ns,光斑直徑為50 μm,重復頻率為30 kHz。根據激光器的輸出特性,選取掃描間距為0.04 mm。在進行了多次測試實驗后,將激光的掃描速度分別設定為25 mm/s、50 mm/s、100 mm/s和150 mm/s。加工后的試件使用SEM掃描電鏡(KYKY-EM6900型,德國Carlzeiss公司)觀察表面形貌以及微組織結構。并通過EDS能譜分析表面的化學元素種類以及各元素含量。

2.2 抑冰實驗

表面微納結構的差異會導致疏水性有所不同,進而影響液滴在表面的傳熱速率,使得結冰過程減緩或加速。本文先通過接觸角測量儀測出表面的接觸角大小,測試時表面選取五個位置分別測量求取均值;然后將通過低溫冷臺對不同表面的抗凍性進行研究。在進行水滴凍結實驗時,環境的相對濕度控制在55 %,環境溫度控制在15 ℃。實驗時將試件放置在半導體冷臺上,通過顯微攝像機對試件表面上的液滴結冰進行觀察,并經由數據采集系統進行記錄分析。

3 實驗結果及分析

3.1 TC4表面微觀結構與化學成分

從圖1中可以看出,經激光加工后,表面形成了分布形態各異的凹陷與凸起,并且凹陷的深度與凸起的尺寸形貌在不同的掃描速度下有所不同。掃描速度為25 mm/s時,凸起分布較為稀疏沒有規律且形狀不規則,從圖中無法看到凸起與凹陷之間明顯的分界,此時的試件表面因局部能量堆積較為嚴重,激光作用過程前后融化凝固的材料無法形成確定形態的凸起結構,場內流動混亂,導致表面粗糙度較小,并留下較為明顯的裂紋。直至掃描速度達到100 mm/s時,在圖1(c)中才能觀察到試件表面凸起與凹陷之間明顯的分界。此時由凸起按“一”字排布的形貌開始成形,并且在表面未能觀察到明顯的裂紋。激光掃描速度在25~100 mm/s內的變化過程中,表面粗糙度呈現逐漸增加的趨勢。掃描速度達到150 mm/s時,凸起的分布均勻,在其兩側依舊能夠觀察到明顯的直線型凹陷,凸起按預定一字型排列更加規整。與圖1(c)相比,圖1(d)中150 mm/s的速度下凹陷相對較淺,掃描速度的增大導致光斑重疊率降低,表面粗糙度呈現下降的趨勢,相鄰兩排凸起之間呈現出更為有序的微米結構排列形貌。由此可以得出結論,對于較低的掃描速度由于光斑重疊率較大,局部燒蝕情況嚴重,無法觀察到凸起與凹坑之間的界限;隨著激光掃描速度的上升,表面粗糙度先增加,直到表面凸起與凹陷之間出現明顯的分界后,粗糙度隨著掃描速度的增加開始下降。

圖1 不同試件的掃描電鏡圖Fig.1 scanning electron microscopy at different speeds

表1為激光加工前后試件表面化學成分EDS測試結果。隨著激光掃描速度的增大,Ti元素含量上升,其質量分數從57.28 %上升到72.41 %,O元素含量下降,質量分數從34.40 %下降到19.34 %。Ti與O的元素含量比值隨著掃描速度的增大急劇上升。其中,150 mm/s的工況下Ti元素含量逐漸接近于加工前的試件。可以從中推測,在激光掃描后,TC4合金的表面中發生了氧化反應,鈦的氧化物含量增加。并且該氧化反應的劇烈程度與掃描速度,或者說與表面的燒蝕情況有著極大的關系。當掃描速度越小,光斑重疊率越大,燒蝕情況越嚴重時,處于空氣環境的試件表面發生氧化反應的程度越劇烈,鈦的氧化物含量越高。

表1 加工前后合金表面化學元素含量Tab.1 Chemical composition of alloy surface before and after processing

3.2 表面接觸角

圖2為不同掃描速度下表面接觸角的變化情況。在掃描速度從25 mm/s上升到150 mm/s的過程中,接觸角呈現出先增大后減小的趨勢。未經激光處理的鈦合金表面接觸角為80.23°。當掃描速度為25 mm/s時,接觸角為99.68°,已經呈疏水性。隨著激光掃描速度的增加,接觸角開始增大,在50 mm/s到150 mm/s掃描速度之間,合金表面均呈疏水性,并在掃描速度為100 mm/s時接觸角達到最大值138.27°,與表面粗糙度的變化相同。根據前述,在25~100 mm/s的速度范圍內,粗糙度隨著速度的增大而增大,表面粗糙程度由此上升因而導致接觸角隨之變大。當掃描速度為150 mm/s時,粗糙度下降,接觸角也下降,因此掃描速度為100 mm/s的工況為本實驗的最佳工況。

圖2 不同表面接觸角的變化Fig.2 Change of contact angle of different surfaces

3.3 抑冰實驗分析

圖3為各試件表面的水滴在不同時間下的凍結狀態。實驗時冷臺溫度設定為-8 ℃,用微量針管在試件表面注射15 μL的去離子水水滴,通過攝像機記錄下水滴在冷臺上結冰的過程。將水滴表面開始呈現不完全透明的那一刻定義為開始凍結時刻,從水滴滴落在試件表面到開始凍結時刻的時間段定義為開始凍結的時間。將水滴凍結后形態開始不發生改變的那一刻定義為完全凍結時刻,從水滴滴落在試件表面到完全凍結時刻的時間段為完全凍結的時間,分別觀察并記錄液滴開始凍結的時間以及完全凍結的時間。

圖3 不同試件表面液滴凍結過程Fig.3 Freezing process of droplets on the surface of different specimens

從圖3可以看出,在圖3(a2)、(b2)、(c2)、(d2)液滴開始凍結的瞬間,液滴外表首先凝固成外殼。隨著凍結過程的進行,從圖3(a3)、(b3)、(c3)、(d3)這四張圖中可以觀察到,凍結過程中液滴形成了非常鮮明的固液兩相分界面,兩相分界面隨著時間的推移逐漸向上推移。完全凍結的液滴呈乳白色,頂部有小尖。我們在觀察過程中發現液滴內部有小氣泡,在結冰過程中,液滴與冷臺接觸面凍結,由于異相形核固液分界面在水與基體的界面處產生,因此只能向上膨脹,小氣泡由于向上膨脹以及水的表面張力,在液滴頂端排出并形成了尖狀突起。

從圖4中可以看出,在掃描速度25 mm/s、50 mm/s、100 mm/s和150 mm/s四個工況下,開始凍結的時間隨著掃描速度的增加先增大后減小并在掃描速度100 mm/s時達到最大值。各速度對應的開始凍結時間分別為159 s、250 s、382 s和287 s,該變化趨勢與試件接觸角隨速度的變化趨勢相同。液滴與冷臺的接觸面積隨著接觸角的增大而減小,在掃描速度為100 mm/s時,接觸角最大,此時液滴與冷臺的接觸面積最小。在疏水性表面,液滴與冷臺傳熱過程中,隨著接觸面積的減小,傳熱速率減慢,通過接觸面流失的熱量越少,冰核成型的時間越長,從而可以延緩液滴凍結。完全凍結時間分別為203 s、283 s、420 s、328 s,隨著掃描速度增大,完全凍結的時間同樣也是先增大后減小。從開始凍結時刻到完全凍結時刻為冰晶的生長階段,各速度下該階段時長在30~45 s之內,隨著掃描速度的變化并未呈現出明顯的規律。

圖4 不同表面凍結時間的變化Fig.4 Change of freezing time of different surfaces

4 結 論

(1)由激光掃描速度引起的燒蝕變化會同時影響表面形貌以及表面氧化反應程度,疏水性主要受表面粗糙度的影響。在較低的掃描速度下,隨著掃描速度的提升,激光對金屬的燒蝕程度降低,表面由不規則的形貌轉變為規則的一字型微結構形貌,在25 mm/s到150 mm/s的范圍內粗糙度先增后減,在掃描速度為100 mm/s時粗糙度最大,使得該工況下疏水性達到最佳。

(2)低溫冷表面的結冰情況與表面形貌有著極大的關系。由表面粗糙度引起的疏水性變化極大地影響著水滴的凍結過程。接觸角越大,水滴開始凍結的時間與完全凍結的時間均被延長,在掃描速度為100 mm/s的工況下,鈦合金表面形成了凸起凹坑分布有序的一字型形貌,抑冰性能被極大提升。