稠油開采中新型井下混配器降黏攜帶特性研究*

劉 碩 柯文奇 楊 猛 侯林彤 牛 駿 許晶禹

(1.頁巖油氣富集機理與有效開發國家重點實驗室 2.中國科學院力學研究所 3.中國石化石油勘探開發研究院 4.中國科學院大學工程科學學院)

0 引 言

稠油是一種瀝青質和膠質含量較高的原油,屬非常規油氣資源,在我國儲量占比巨大[1]。由于稠油資源具有廣闊的應用前景,其開采技術在世界范圍內受到了廣泛關注[2]。除熱采和蒸汽注入開采以外,井下稠油摻稀是高效開采稠油資源的一種有效方法[3-7]。該工藝利用套管、油管或空心管向井下傾注一定量的輕質稀油,帶有較大動能的稀油到達底部后與稠油充分交匯膨脹,從而達到提高原油流動性的目的。

通常來說,兩種或多種液體之間通過分子擴散、對流和剪切3種作用可以實現混合。對于高黏度低速流動的稠油而言,分子擴散作用在稠油和稀油的混合中表現的效果不夠明顯。特別對于沒有經過井口霧化處理的稀油,常規的對流摻稀混合效果并不理想。為提高摻稀混合效果,有必要在摻稀管柱中增加混配器,對流體進行剪切、拉伸和折疊作用,破壞流體的結構流狀態,并通過混配器的攪拌作用,形成縱向漩渦,利用稠油和稀油在混配器內的圓周運動來加劇稠油與稀油之間的擴散[8]。基于以上理念,出現了靜態混配器和動態混配器兩種井下混合結構,其中靜態混配器以成本低、混合效率高、無需額外動力原件等優點成為了近年來的研究熱點[9]。

CFD(Computational Fluid Dynamics )被廣泛應用于混配器的設計與性能測試中。D.M.HOBBS和E.FOURCADE等[10-11]利用CFD工具對混配器進行了流場模擬與評價。國內很多學者利用Fluent軟件對混配器及其內部旋流裝置開展了模擬研究工作,也有研究人員基于數值模擬軟件對混配器結構進行了優化改進[12-18]。雖然目前已經提出了許多結構各異的靜態混配器,但是不能滿足國內稠油開發降本增效的需求,因此有必要進一步改進井下稠油-稀油混配器結構,以提高稠油摻稀混合效率,增加井筒中稠油流動性并提高產量。

基于以上現狀,本文結合旋流生成技術和拉瓦爾噴管原理,提出了一種新型井下混配理念,創新設計了一種井下混配器。在開展系統測試前,了解該新型混配器流場內部特征,以明確其摻稀降黏和舉升特性,為后續該種裝置的測試和優化打下基礎。為此,本文開展了系統的數值模擬研究工作,旨在揭示該新型混配裝置的降黏攜帶特性隨操作參數的變化規律。

1 工藝及結構設計

稠油-稀油摻混工藝如圖1所示。井下混配器安裝在抽油泵下端,混配器底部連接給定長度尾管,稠油從底部進入向上流動。稀油經過混配器進入內部舉升管并與稠油摻混,然后混合油經過泵舉升至地面,完成稠油開采。

圖1 稠油-稀油摻混工藝示意圖Fig.1 Schematic diagram of heavy oil-light oil blending process

新型混配器融合了軸向啟旋技術和類拉瓦爾噴管的切向啟旋技術。圖2為新型井下混配器裝配示意圖。

圖2 新型井下混配器裝配圖Fig.2 Schematic diagram of assembly parts of the new downhole mixer

混配器采用兩段式結構設計,上層為開孔段,用于吸入稀油與內部稠油摻混,開孔段含四層開孔,每層開孔4個,切向進入內部管道。開孔形狀參考拉瓦爾管設計,促進流經流體加速及破碎。下層為導流段,內置兩片導流片。在電潛泵作用下,稠油流經直板導流片,形成漩渦。開孔段與導流段通過螺紋連接,混配器與電潛泵和尾管間也通過螺紋連接。混配器的具體結構參數如下:

開孔段長度L1為320 mm,導流段長度L2為200 mm,內徑為50 mm,外徑為90 mm,導流片壁厚t為9 mm,導流片夾角α為90°。

2 數值模擬

2.1 數學模型

混配器流場數值模擬的本質是求解稠油-稀油兩相的N-S方程。本文采用歐拉多相流模型模擬稠油-稀油兩相流動,湍流模型則采用RNGk-ε模型[14]。

歐拉模型分別求解每一相的輸運方程,相體積分數代表了每一相所占據的空間,每一相的體積定義如式(1)所示。

(1)

式中:αq為多相流中第q相的體積分數,%。

第q相的連續性方程為:

(2)

第q相的動量方程為:

(3)

RNGk-ε模型的控制方程如式(4)和式(5)所示。

+Gb-ρε-YM+Sk

(4)

(5)

式中:k為單位質量動能,J/kg;ε為能量耗散率,m2/s3;ui為不同坐標方向的速度分量,m/s;μeff為有效黏度,Pa·s;αk、αε為Prandtl數對k和ε的影響系數;Gk為速度梯度導致的湍流能生成率,J/(m3·s);Gb為浮力導致的湍流動能生成率,J/(m3·s);YM為可壓縮湍流中脈沖擴張導致的能量耗散在整體耗散能中的占比,J/(m3·s),由于研究中流體流速遠小于當地聲速,該項忽略不計;Sk、Ss為自定義源項,取值為0;G1s、G2s、G3s為模型系數;Rs為RNGk-ε湍流模型的應變及曲率修正項。

2.2 幾何模型、網格創建及邊界條件

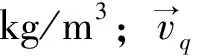

稀油摻混數值模擬流場幾何模型和網格劃分如圖3所示。從圖3a可知,輕質油自初始稠油-稀油交界面進入,稠油自井底涌入,在混配器附近發生摻混,混合后經舉升管道流出。在ANSYS Workbench 網格劃分模塊中創建非結構化網格,共計616 857個網格(見圖3b)。

邊界條件設置為:輕質油入口和稠油入口采用壓力入口,總出口采用壓力出口。為便于分析,以稠油入口為壓力參考面設置其他出、入口壓力。壁面均采用無滑移假設。

圖3 稀油摻混數值模擬流場幾何模型和網格劃分示意圖Fig.3 Geometric model and grid partition diagram of flow field in numerical simulation of light oil blending

2.3 物性參數及求解設置

物性參數設置:采用某地區稠油參數,稠油、稀油黏度分別為1 750和5 mPa·s。摻混黏度計算式為:

(6)

式中:μmix、μ1及μ2分別為混合黏度、稠油黏度及稀油黏度,mPa·s;α為稀油相體積分數,%;B和K為常數,分別為1.04和0.003 54[19]。

求解設置:由于液-液兩相流場相對穩定,所以采用定常方式求解。求解方式中壓力-速度耦合采用相間耦合的SIMPLE格式,空間離散格式選用高階精度。

工況選擇:以稠油入口為壓力參考面,總出口壓力設置-200和-300 kPa兩種工況;對給定總出口壓力,設置稀油入口與稠油入口之間的壓差為50、100、150、200、250和300 Pa幾種工況。

3 結果分析

3.1 稠油相體積分數分布

圖4 -200 kPa相對出口壓力時稠油相體積分數分布Fig.4 Distribution of heavy oil holdup at relative outlet pressure of -200 kPa

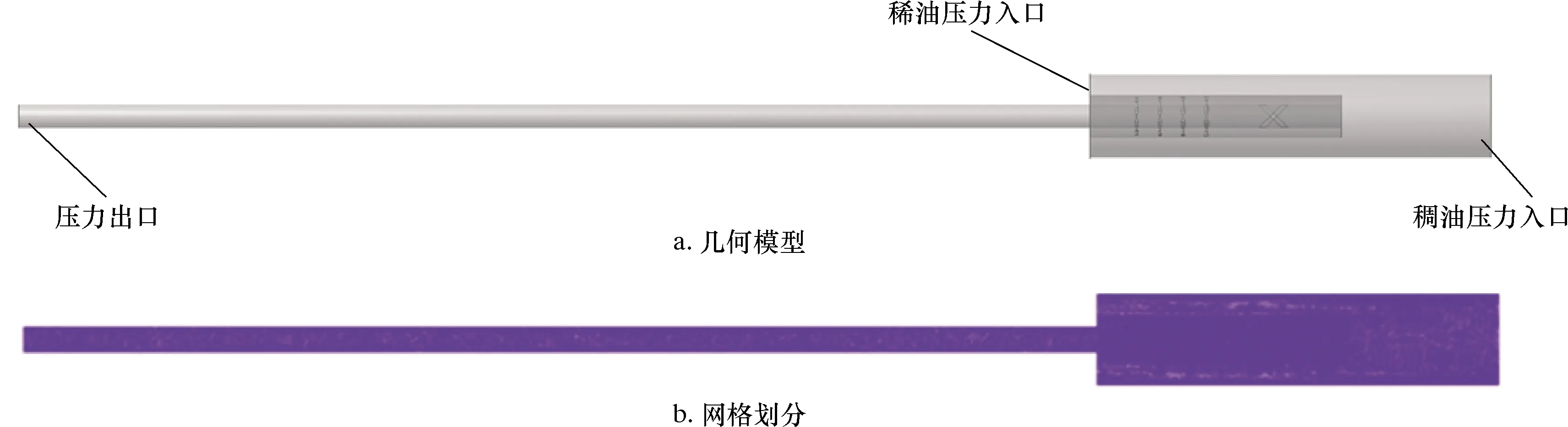

稠油相體積分數分布是混配效果的重點考察指標之一。圖4表示在稠油入口和總出口壓差為200 kPa條件下,稀油-稠油入口壓差不同時流場內稠油相體積分數分布狀況。從圖4可見,在不同工況下,稠油-稀油的摻混主要發生于混配器開孔段。同時可以發現,隨著稀油入口壓力增加,舉升管內的稠油體積分數逐漸降低,從壓差50 Pa時的95%逐漸降低至壓差250 Pa時的70%。此外,在井筒環空中,稀油和稠油間出現相交界面,交界面高程受稠油-稀油入口壓差影響。隨著稀油入口壓力的提高,交界面逐漸下移,表明更多稀油進入混配器舉升管中。

圖5表示在稠油入口和總出口壓差為300 kPa條件下,稀油-稠油入口壓力不同時流場內稠油相體積分數分布。從圖5可見,隨著稀油入口壓力的增加,流場中稠油相的體積分數逐漸降低,且外部環空中的稠油-輕質油交界面下降。另一方面,當給定稠油-稀油入口壓力時,稠油入口-總出口壓差越大,流場內稠油相體積分數越低,且環空中的稠油-稀油的交界面越低。這表明降低總出口壓力有利于更多稀油涌入與稠油摻混。

圖5 -300 kPa相對出口壓力時稠油相體積分數分布Fig.5 Distribution of heavy oil holdup at relative outlet pressure of -300 kPa

3.2 舉升管黏度分布

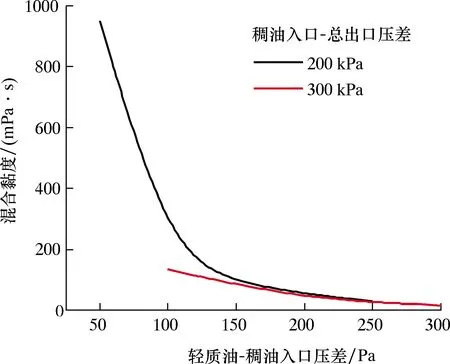

基于上節中流場相含率分布,通過混合黏度預測模型(式(6)),可獲得各個工況下舉升管內黏度分布。圖6表示在稠油入口和總出口壓差為200 kPa條件下,稀油入口壓力不同時舉升管內的混合黏度變化。從圖6可見,舉升管黏度并非均勻分布,但總體黏度水平隨稀油入口壓力增加而逐漸降低。當稀油相對稠油入口壓力為50 Pa時,舉升管內黏度介于886~1 010 mPa·s,相對稠油1 750 mPa·s的初始黏度,已明顯下降。提高稀油入口壓力,舉升管中的黏度從900 mPa·s逐漸降低至20 mPa·s,降黏效果明顯。當稀油相對入口壓力為150 Pa時,舉升管內平均黏度水平已降低到70 mPa·s,具有較好的流動性。這種現象是由于在混配器開孔段和導流段誘導下,稀油和稠油產生了劇烈的翻滾摻混,兩相被一定程度地均勻攪拌,從而降低了整體黏度。隨著稀油入口壓力的增加,進入流場中的稀油比例增加,結合混合黏度預測模型,混合物的黏度進一步下降,提升了原有稠油的流動性。

圖6 -200 kPa相對出口壓力時舉升管黏度分布Fig.6 Distribution of viscosity in lifting pipe at relative outlet pressure of -200 kPa

當總出口壓力降低100 kPa時,不同稀油入口壓力的舉升管內混合黏度分布如圖7所示。從圖7可見,隨著稀油入口壓力增加,舉升管內的黏度逐漸降低,從稀油入口壓力100 Pa時的120 mPa·s降低至稀油入口壓力300 Pa時的12 mPa·s。隨著稀油入口流量的增加,其在流場中所占百分比不斷提高,更多稀油與稠油摻混,降低了整體黏度。以上分析表明,提高稀油入口壓力可以降低稠油黏度,有利于稠油開采。

圖7 -300 kPa相對出口壓力時舉升管黏度分布Fig.7 Distribution of viscosity in lifting pipe at relative outlet pressure of -300 kPa

3.3 降黏攜帶特性研究

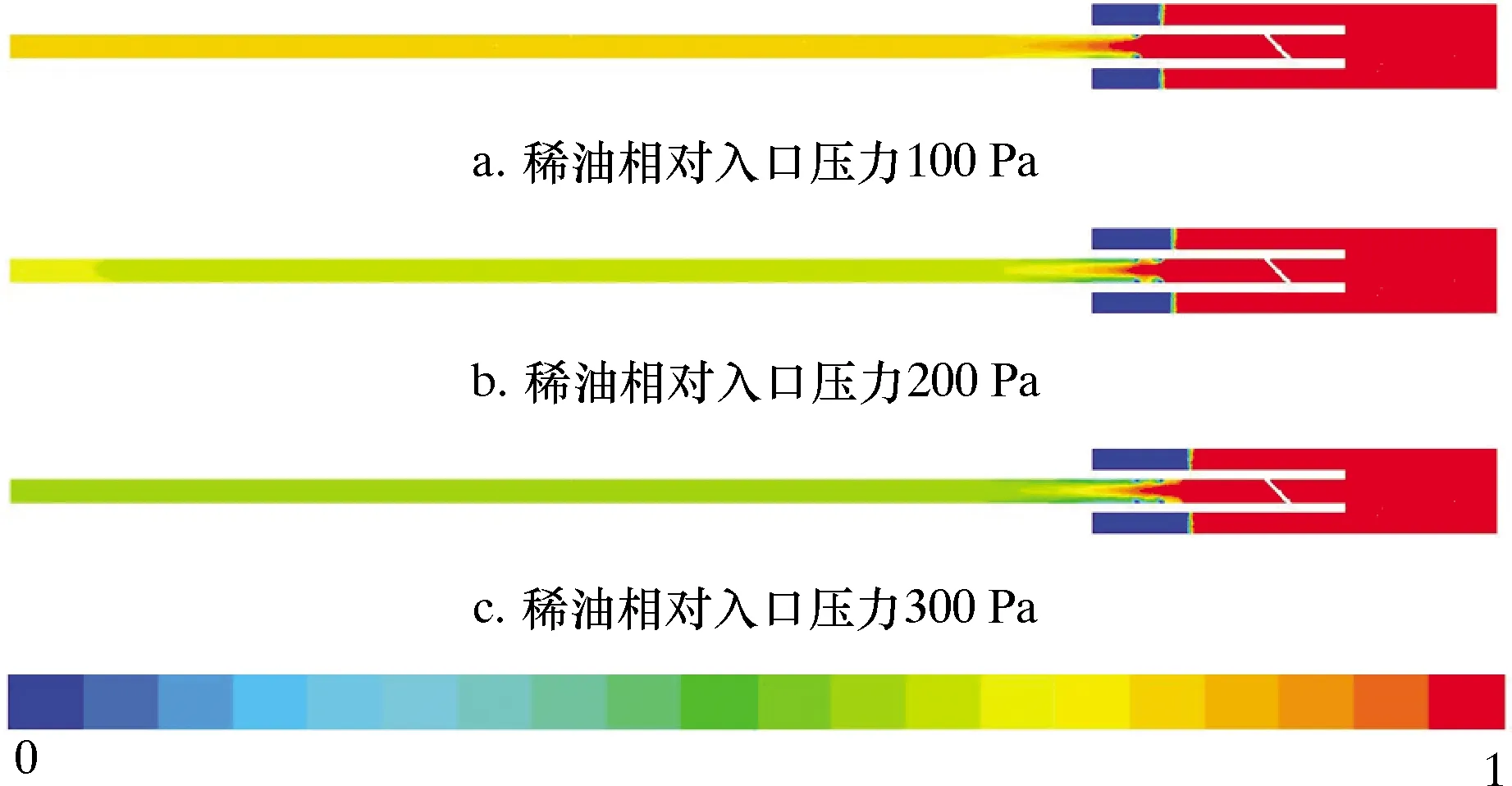

出口混合黏度和稠油、稀油流量是表征混配器摻混降黏特性的重要指標。表2為不同工況下出口的混合密度和稠油、稀油質量流量。此外,表2也給出了各個工況的摻稀比λ(稀油質量流量占稠油質量流量的百分比)和降黏比ξ(混合黏度相對稠油黏度降低的百分比)。λ和ξ計算式為:

(7)

(8)

式中:Ql為稀油質量流量,kg/s;Qh為稠油質量流量,kg/s;μh為稠油黏度,mPa·s。

從表2可以看出,給定總出口相對壓力,逐漸提高稀油入口壓力,稀油的質量流量逐漸增加,稠油質量流量逐漸降低。由于稀油所占比例逐漸增加,使得摻稀比逐漸提高,同時混合黏度也出現明顯下降。降低總出口壓力,調整稀油入口壓力,稠油質量流量不斷下降,而稀油不斷增加,即降低出口壓力有助于增產。稠油入口和總出口間的壓差降低,更多的能量轉化為動能,促進了混合流體流動,提高了混合流體速度,從而使開采量增加。

表2 不同工況降黏特性及攜帶特性綜合分析結果Table 2 Comprehensive analysis of viscosity reduction and carrying characteristics under different working conditions

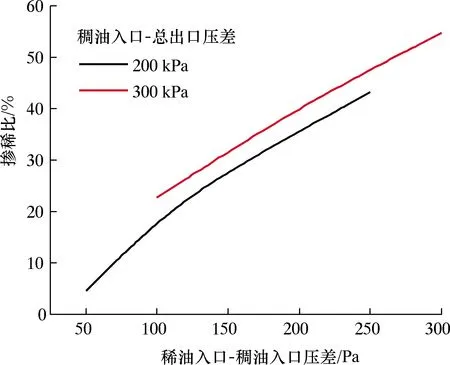

表2中的摻稀比、降黏比和混合黏度隨工況參數變化情況如圖8~圖10所示。從圖8可見,隨著稀油-稠油入口壓差的增加,摻稀比逐漸增大,模擬工況中最多可超過50%。同時,當總出口壓力較低時,摻稀比曲線整體高于總出口壓力較高的工況。由于壓差增加,稠油流動速度增加,輕質油入口與總出口間的壓差也會增加。輕質油因流動性更好,更多地進入到流場,導致摻稀比增加。

圖8 摻稀比與輕質油-稠油入口壓差的變化關系Fig.8 Variation of dilution ratio with inlet pressure difference between light oil and heavy oil

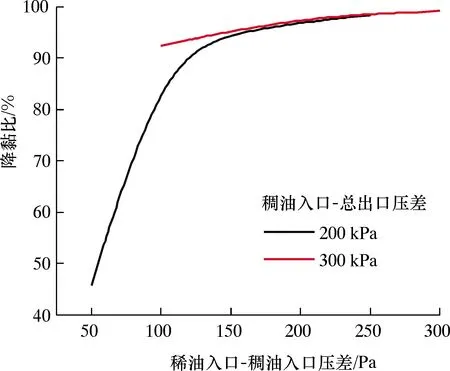

圖9 降黏比與輕質油-稠油入口壓差的變化關系Fig.9 Variation of viscosity reduction ratio with inlet pressure difference between light oil and heavy oil

圖10 混合黏度與輕質油-稠油入口壓差的變化關系Fig.10 Variation of mixing viscosity with inlet pressure difference between light oil and heavy oil

從圖9可見:隨著稀油入口壓力的增加,降黏比逐漸提高,當總出口壓力低于稠油入口壓力200 kPa時,降黏比從稀油-稠油入口壓差50 Pa時的45%逐漸提升至壓差250 Pa時的98%;當總出口壓力低于入口壓力300 kPa時,降黏比從92%逐漸提升至98%。綜合對比兩種不同總出口壓力的工況發現,總稠油入口-總出口壓差為300 kPa時,降黏比總高于200 kPa的工況。隨著稀油入口壓力的提升,兩條曲線逐漸接近于100%,由于稀油流動性優于稠油,適當提高稀油入口壓力可提高其流量。結合混合黏度預測模型,此時稀油可極大降低混合黏度,提升原有稠油的流動性。從圖10可進一步證實上述變化趨勢。綜合以上分析,在混配器應用中,應結合稠油油品特性(黏度)、產量要求(流量)和輸送需求(混合黏度)設計合理的摻稀工況,控制稀油摻入量的同時盡量降低混合油黏度。

4 結論與建議

(1)軸向啟旋和切向開孔誘導反向旋流的設計理念可有效實現稠油和稀油的摻混,降低稠油黏度,促進稠油開采。

(2)該混配器的降黏和稠油舉升攜帶效果受稠油入口-總出口、稀油入口-稠油入口壓差影響,降低總出口壓力、提高稀油入口壓力有助于降低混合黏度,提高摻稀比和降黏比。

(3)建議結合產量和輸送需求合理設置工況,減少稀油用量的同時提高開采量,降低輸送黏度。