充磁后粘接對永磁體表面磁感應強度影響研究①

吳先峰 于成偉 魏立軍 魯仰輝 羅帥

(國家電投集團科學技術研究院有限公司 北京 102209)

1 前言

機械齒輪在風力發電變速等特殊工況下受到突然過載,容易出現損壞甚至失效,增加使用成本[1,2]。2001年,英國人Atallah K和Howe D依據磁場調制理論提出了一種同軸式磁場調制型永磁齒輪機構[3,4],這種傳動機構無接觸傳動,具有振動和噪聲小、不易磨損、后期維護方便以及過載保護等優點[5,6]。調制型永磁齒輪大幅度提高了永磁體利用率,可以產生較大的扭矩,其傳動能力在一定程度上可以與機械齒輪的傳動相匹配。

國內外學者對各種形式的永磁齒輪機構有很多研究。Park E J和Kim C S[7]提出了一種雙級傳動永磁齒輪,通過將兩個不同傳動比的單級永磁齒輪串聯,實現高傳動比的傳動。Liu Y和Ho S L[8]提出磁場調制型相交軸式永磁齒輪,分析了尺寸參數對轉矩性能的影響。郝秀紅等[9,10]提出了調磁體直線型相交軸永磁齒輪,并就主要設計參數對動力學特性及傳動能力等進行了研究。

綜合上述分析可知,目前國內外學者對永磁齒輪的研究主要集中于轉矩輸出及波動、參數優化、偏心安裝及動力學分析。但作為傳動機構,損耗對永磁齒輪的性能有極大影響,如何提高效率是傳動機構最核心的問題。Cansiz A[11]、Jian L[12,13]和Xin Y[14]等學者采用塊狀高溫超導材料替代硅鋼片實現磁場的調制,顯著減少磁場泄漏量,提高永磁體利用率,提升傳動效率。國內外學者在永磁體磁性能與磁齒輪扭矩關系的研究相對較少,特別是大功率永磁齒輪用永磁體磁性能的選型分析則尚未見到。

本文考慮了永磁體磁性能對磁齒輪扭矩傳動的影響,建立表面磁感應計算模型,研究先分塊充磁后粘接的永磁體表面磁感應強度變化規律,并與實驗結果作對比,使得研究進一步貼近實際。

2 磁鐵磁感線分布

對于單塊磁鐵,從邊部到中心磁感線密度由密到疏,對應表面磁感應強度由大到小,具體磁感應線分布如圖1所示[15]。將單塊磁鐵一分為二,兩塊相同極性磁鐵并列放置,磁鐵表面靠近拼接縫附近磁感應線發散,拼接縫位置磁感應線方向與周邊相反,具體磁感應線分布如圖2所示。考慮磁鐵邊部磁感應線較密集,兩塊相同極性磁鐵并列放置接縫邊部附近磁感應線發散,受此影響,整個磁鐵的表面磁感應強度理論上會增強。

圖2 兩塊磁鐵相同極性并列時磁感應線分布圖

如圖1所示,本文磁鐵表面的磁感應強度是指N極或S極表面上的磁感應強度。

圖1 單塊磁鐵磁感應線分布示意圖

3 仿真分析

取牌號為N42的矩形和瓦型永磁體分別利用Ansys進行仿真計算,剩磁Br=1.317T,矯頑力Hbj=12.71Koe。分別取永磁體的中部和邊部的磁感應強度進行對比。

假設各種工況下永磁體均充磁至飽和且均勻磁化。假設永磁體外部為空氣外罩,在空氣外罩表面施加磁通量平行邊界條件[16]。假設永磁體間粘接膠厚度為0.1mm,用空氣代替。

3.1 矩形永磁體平行充磁仿真分析

矩形永磁體長寬高為90mm×20mm×20mm,充磁方式為平行充磁,考慮永磁體結構對稱,表面磁感應強度也為對稱分布,分別取長度和寬度方向共4條路徑磁感應強度比較,充磁方向為高度方向。對比分為三種情況:整體充磁,沿寬度方向分為5塊永磁體充磁后粘接(粘接間隙0.1mm),沿寬度方向分為10塊永磁體充磁后粘接(粘接間隙0.1mm)。

圖3 矩形永磁體模型及網格劃分

路徑1方向取矩形永磁體中部沿寬度方向,仿真結果對比如圖4所示。

圖4 矩形永磁體路徑1結果對比

從路徑1仿真結果對比可以看出:矩形永磁體中部沿寬度方向,無論分塊充磁后粘接還是整體充磁,沿矩形永磁體寬度方向從邊部到中心,永磁體表面磁感應強度逐漸降低;矩形永磁體中部沿寬度方向,無論分塊充磁還是整體充磁,永磁體表面磁感應強度的最大值基本不變;矩形永磁體中部沿寬度方向,相同規格尺寸的矩形永磁體,分塊后相同極性并列粘接,表面磁感應強度會增加,而且隨著分塊數量的增加增幅變大;分塊后永磁體表面磁感應強度的波動要大于整體充磁;分塊粘接的永磁體粘接縫位置磁極會反轉。

路徑2方向取矩形永磁體邊部沿寬度方向,仿真結果對比如圖5所示。

圖5 矩形永磁體路徑2結果對比

從路徑2仿真結果對比可以得到與路徑1仿真對比類似的結論,此處不作贅述,唯有一點不同:沿寬度方向相同距離處,路徑2的磁感應強度值要大于路徑1的磁感應強度值。

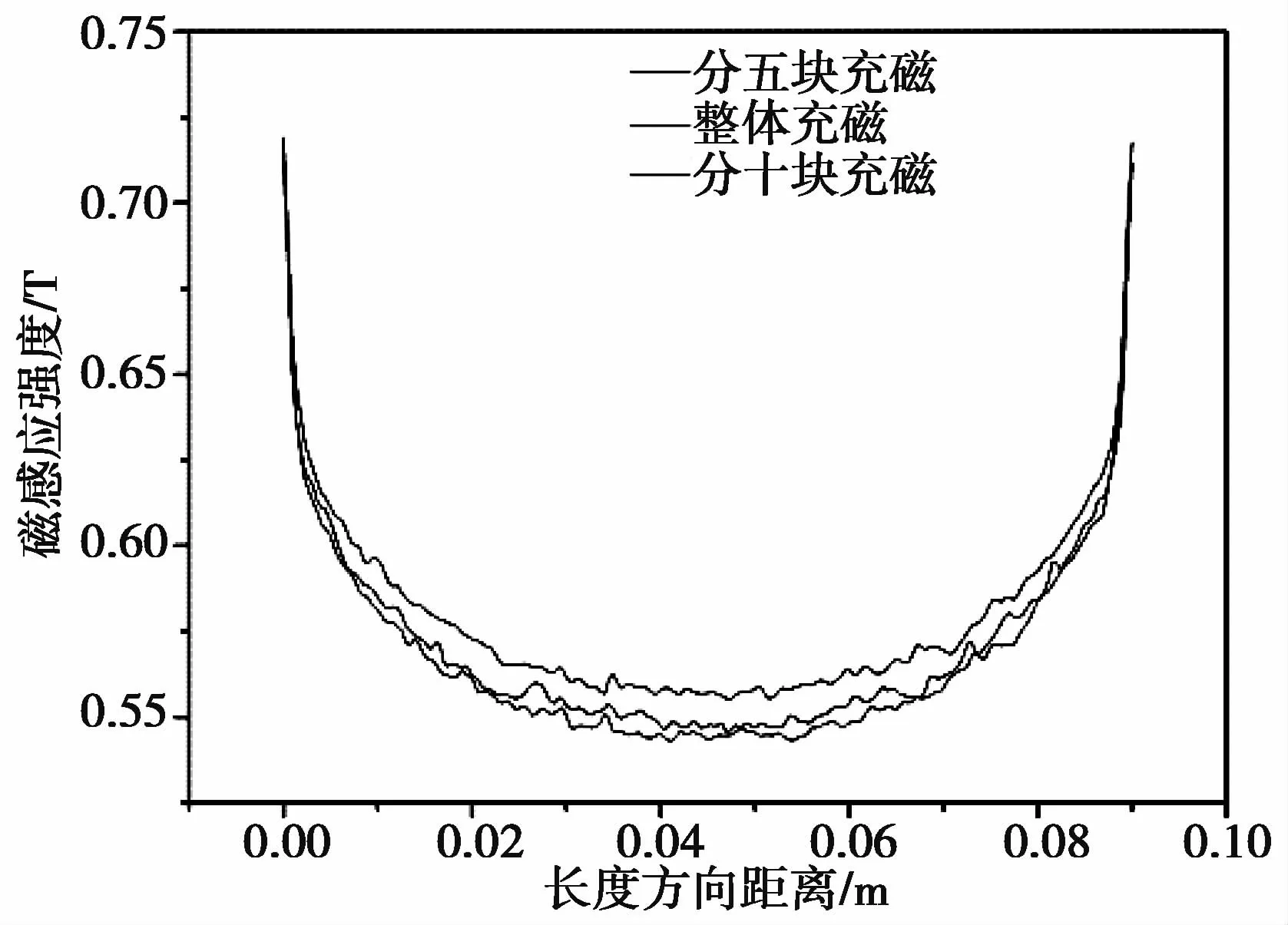

路徑3方向取矩形永磁體中部沿長度方向,仿真結果對比如圖6所示。

圖6 矩形永磁體路徑3結果對比

從路徑3仿真結果對比可以看出:矩形永磁體中部沿長度方向,無論分塊充磁后粘接還是整體充磁,沿矩形永磁體長度方向從邊部到中心,永磁體表面磁感應強度逐漸降低;矩形永磁體中部沿長度方向,無論分塊充磁還是整體充磁,永磁體表面磁感應強度的最大值基本不變;矩形永磁體中部沿長度方向,相同規格尺寸的矩形永磁體,分塊后相同極性并列粘接,表面磁感應強度會增加,而且隨著分塊數量的增加增幅變大。

路徑4方向取矩形永磁體沿長度方向的邊部,仿真結果對比如圖7所示。

圖7 矩形永磁體路徑4結果對比

從路徑4仿真結果對比可以得到與路徑3仿真對比類似的結論,此處不作贅述,唯有一點不同:沿長度方向相同距離處,路徑4的磁感應強度值要大于路徑3的磁感應強度值。

3.2 瓦形永磁鐵徑向充磁仿真分析

瓦型永磁體外徑為180mm,內徑為150mm,側面夾角為60°,充磁方式為徑向充磁,與矩形永磁體類似,分別取軸向和周向表面磁感應強度比較,各向取兩條路徑,一為邊緣,一為中心。對比分為三種情況:整體充磁,沿軸向分為五塊永磁體充磁后粘接(粘接間隙0.1mm),沿軸向分為十塊永磁體充磁后粘接(粘接間隙0.1mm)。

圖8 瓦形永磁體模型及網格劃分

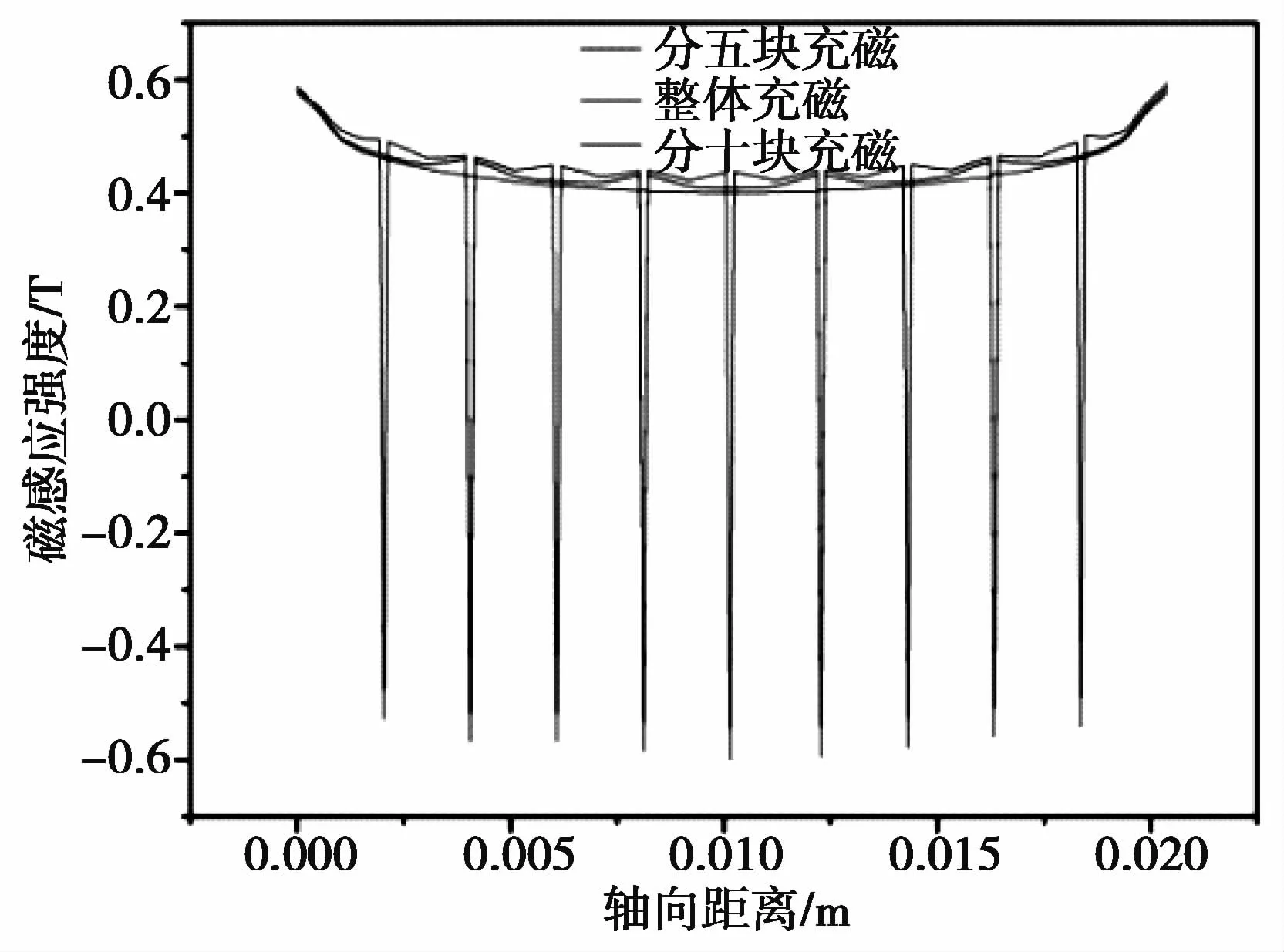

路徑1為瓦型永磁體中部軸向,仿真結果對比如圖9所示。

圖9 瓦形永磁體路徑1結果對比

從路徑1仿真結果對比可以看出:瓦型永磁體中部軸向,無論分塊充磁后粘接還是整體充磁,從邊部到中心,永磁體表面磁感應強度逐漸降低;瓦型永磁體中部軸向,無論分塊充磁后粘接還是整體充磁,表面磁感應強度最大值幾乎不變;瓦型永磁體中部軸向,相同規格尺寸的瓦型永磁體,分塊后相同極性并列粘接,表面磁感應強度會增加,而且隨著分塊數量的增加增幅變大;分塊后永磁體表面磁感應強度的波動要大于整體充磁;分塊粘接的永磁體粘接縫位置磁極會反轉。

路徑2為瓦型永磁體邊部軸向,仿真結果對比如圖10所示。

圖10 瓦形永磁體路徑2結果對比

從路徑2仿真結果對比可以得到與路徑1仿真對比類似的結論,唯有一點不同:沿軸向相同距離處,路徑2的磁感應強度值要大于路徑1的磁感應強度值。

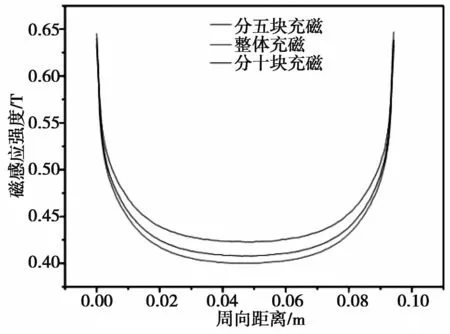

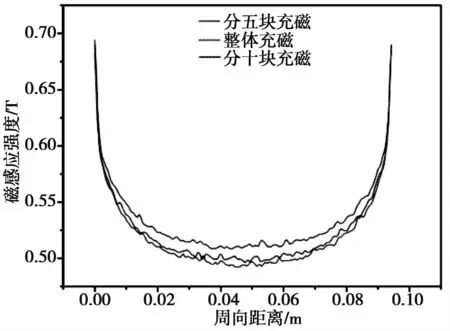

路徑3為瓦型永磁體中部周向,仿真結果對比如圖11所示。

圖11 瓦形永磁體路徑3結果對比

從路徑3仿真結果對比可以看出:瓦型永磁體中部周向,無論分塊充磁后粘接還是整體充磁,從邊部到中心,永磁體表面磁感應強度逐漸降低;瓦型永磁體中部周向,無論分塊充磁后粘接還是整體充磁,表面磁感應強度最大值幾乎不變;瓦型永磁體中部周向,相同規格尺寸的瓦型永磁體,分塊后相同極性并列粘接,表面磁感應強度會增加,而且隨著分塊數量的增加增幅變大。

路徑4為瓦型永磁體邊部周向,仿真結果對比如圖12所示。

圖12 瓦形永磁體路徑4結果對比

從路徑4仿真結果對比可以得到與路徑3仿真對比類似的結論,唯有一點不同:沿周向相同距離處,路徑4的磁感應強度值要大于路徑3的磁感應強度值。

4 實驗分析

國家電投集團磁場調制式永磁變速機采用磁場耦合傳遞動力,該設備使用的永磁體牌號為N42,剩磁Br=1.317T,矯頑力Hbj=12.71Koe。永磁體供貨商采用整體充磁的工藝路線。該設備測試后,扭矩輸出不理想,通過手持式高斯計測試永磁體磁瓦表面磁感應強度中心部最低值僅為0.25T左右。

該設備用磁瓦內徑596mm,外徑646mm,側面夾角為60°,厚度為140mm。改變原永磁體制作工藝,將140mm永磁體分為14塊,先充磁后粘接。

充磁后粘接與整體充磁相比,永磁體磁瓦表面磁感應強度中心部最低值由0.25T變化為0.3T,與仿真趨勢相符。該設備在不改變其他參數的前提下,通過永磁體分塊充磁后粘接的方法,扭矩輸出實測增加了10%。

5 結論

建立三維模型,分析了充磁方式和粘接方式對永磁體表面磁感應強度的影響,并開展了實驗對比分析,得到如下結論:

(1)無論矩形永磁體或是瓦型永磁體,無論采取平行充磁或是徑向充磁,永磁體從邊部到中心表面磁感應強度逐漸減小。

(2)永磁體采用分塊充磁后粘接的方式,永磁體的表面磁感應強度會增加,而且分塊越多,增幅越大,粘接縫位置會出現磁極反轉。

(3)先充磁后粘接,粘接過程中永磁體之間必然存在斥力,而且易碎,塊數越多,該問題越明顯,解決成本也會增加。在工程運用中,該點必須考慮。