梅鋼大包回轉臺軸承更換方案

李欣偉 謝序淵

(上海梅山鋼鐵股份有限公司煉鋼廠 江蘇 南京 210039)

1 前言

梅鋼3#、4#連鑄機大包回轉臺是蝶型雙臂單獨升降回轉臺,它用于將大包從接受位運送至澆鑄位,從澆鑄位將空包運回受包位或事故位。回轉臺由回轉體、升降臂、鞍座、上連桿、升降液壓缸等組成。大包回轉臺軸承一般有三種更換方法:1)采用平衡梁整體抬吊的方式;2)采用液壓千斤頂整體頂升的方式[1];3)采用逐步拆裝零部件的方式[2]。方法一雖然可行但專用平衡梁的制造費用昂貴,且需占用鋼水接收跨行車,必須全停實施對生產影響較大。方法三由于更換周期太長一般不會考慮。由于3#、4#連鑄機生產節(jié)奏緊張幾乎沒有全停時間,因此整體頂升方法是較好的選擇。3#、4#連鑄機大包回轉臺的升降臂不是采用傳統(tǒng)的四連桿升降形式,而是采用杠桿原理利用油缸實現(xiàn)升降。大包臂只能承受垂直向下的力,無法承受頂升力,否則將導致升降臂球面軸承脫離造成包臂失穩(wěn),因此無法通過頂升升降臂來完成大包回轉軸承的更換。回轉臺的回轉體上部是長方形結構,用于安裝升降臂的球面軸承,長方形的長為 5860mm,寬 為 5140mm,軸 承 的外 徑 是5333mm。回轉體的4個角部有足夠的強度,是很好的頂升面,但由于回轉體的長度僅比回轉軸承寬500mm,千斤頂只能布置在角部邊緣且軸承與頂升支撐座間隙很小,頂升風險很大。另外3#、4#連鑄機回轉臺是采用插銷制動的方式,回轉臺底座有一個高度100mm的凸臺,回轉臺上有一個150mm的凸臺,因此如果采用頂升方案,需至少采用行程300mm的千斤頂且需合理布置軸承取出高度以確保軸承與上下凸臺有足夠的安全距離,這也增加頂升難度。

2 空間規(guī)劃

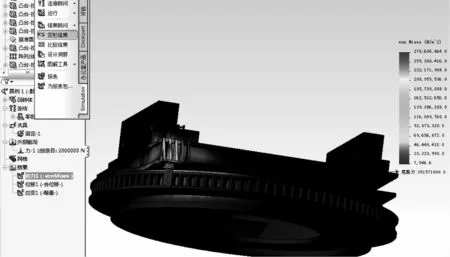

為了更好地分析大包回轉臺各零部件的空間位置,利用圖紙建立三維模型。由于大包回轉體的四個角部是由兩塊80mm厚的鋼板及加強筋板焊接而成,有足夠的強度,是很好的頂升面。因此通過回轉體四個角部架設頂升油缸實現(xiàn)回轉體及以上零部件的整體頂升。大包回轉臺回轉體及以上零部件的總重量約360噸,每個角部架設一個負載200噸的油缸即可完成頂升。由于回轉臺角部安裝油缸的位置很小,在角部焊接一塊40mm厚的鋼板延伸角部的頂升面積,為提高頂升安全將頂升油缸設置在角部以內,延伸面用于放置剛性支撐塊。設計四個油缸支撐座,支撐座主要由箱體結構和上下面板及加強筋板組成。在回轉臺回轉體的四個角部放置四個油缸支撐座。經空間分析軸承取出位置位于油缸支撐座上表面的下方,因此為了有足夠的位置布置油缸和墊板安裝座,為了方便油缸布置及中間回轉軸承的移出空間,適當加大油缸支撐座的上面板的尺寸,同時盡量減小箱體的尺寸。為了使油缸支撐座在現(xiàn)場更準確快捷地定位,設計四塊定位板。利用檢修時間提前將四塊定位板找平找正,將油缸支撐座安裝到定位板后即可實現(xiàn)支撐座的自動定位。合理設計回轉軸承移出時與上下凸臺及支撐座之間的間隙,油缸的頂升行程為280mm,回轉軸承與上凸臺間隙20mm,與下凸臺間隙10mm,與支撐座間隙73.5mm,頂升前千斤頂與頂升面的間隙10mm(參見圖1)。回轉臺回轉體頂升完成后利用斜墊板保住回轉體,利用千斤頂或手拉葫蘆提升回轉軸承,然后在軸承下方架設軌道和滑車移出軸承(參見圖2)。

圖1 軸承移出空間設計

圖2 頂升總圖

3 受力分析

回轉體的四個角部的上表面安裝大包升降臂的球面軸承,有足夠的強度。角部是由上下2塊80mm厚的鋼板組成,2塊鋼板間由2塊50mm厚的筋板連接。角部盡管有足夠的強度但由于面積不大,只能勉強作為油缸頂升面,沒有足夠的面積放置防止回轉臺降落的剛性支撐塊。為增加頂升工作面積,在回轉臺回轉臺四個角部焊接1塊600mm×600mm×40mm的鋼板作為頂升延伸面(參見圖3),延伸300mm×600mm的工作面上表面焊接4塊50mm厚的直角加強筋板與回轉體2塊80mm厚的鋼板相連,鋼板材質為Q345B。為了避免頂升延伸面600mm×600mm×40mm的鋼板與現(xiàn)有的回轉體防護罩相碰擦,將最接近圓心角部鋼板切去一個角。頂升延伸面與加強筋板提前焊接為整體,頂升延伸面與回轉體角部下表面焊接處開單面坡口,4塊筋板與角部焊接處開雙面坡口,全融透焊接。為降低焊接變形采用氣體保護焊,焊接時利用工裝和千斤頂將頂升延伸面與回轉體角部下表面貼緊后焊接。

圖3 頂升延伸面

利用有限元軟件對回轉體延伸面受力分析,在延伸面加載200噸載荷,加載面積與頂升油缸的面積相同,回轉體延伸面的最大應力為270MPa,位于加強筋板處(參見圖4),未超出鋼板的屈服強度。因此延伸面用于作為油缸頂升面也是安全的,但為了確保安全,油缸可以放置在回轉臺角部以內(靠近邊緣處),延伸面只用于放置防止回轉臺降落的剛性支撐塊,支撐塊面積較大且有一半位于回轉體角部以內,因此焊接的延伸面是足夠安全的。

圖4 頂升延伸面受力分析

4 設計及現(xiàn)場定位

4.1 設計

油缸支撐座由支撐座底板、支撐座箱體、支撐座頂板和筋板組成(參見圖5),支撐座是采用40mm厚的Q345鋼板焊接而成的箱體結構,為了實現(xiàn)增加軸承移出時與油缸支撐座的距離,適當加大支撐座油缸安裝面的面積,上表面面積為1000mm×860mm,上下表面與箱體突出部位用筋板加強。為了增加軸承移出時與油缸支撐座的間隙,盡量減小箱體結構的寬度,箱體結構的寬度460mm。

圖5 油缸支撐座

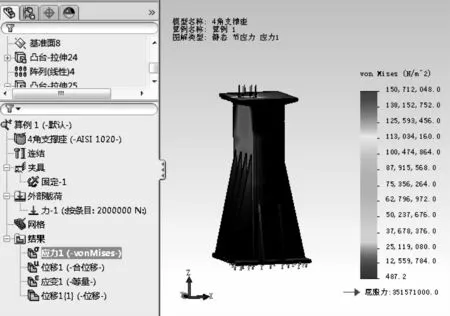

每個支撐座安裝1個可負載200噸的液壓頂升油缸,油缸中心位于箱體結構內,油缸的頂升高度為300mm。為防止油缸在升降過程中發(fā)生傾倒的風險,在油缸支撐座的油缸定位處四周焊接3個油缸限位塊。支撐座上平臺上油缸旁焊接1個300mm×500mm的插墊板平臺,用于放置防止回轉臺降落的剛性支撐板,高度稍低于油缸高度。利用有限元軟件對支撐座受力分析,加載200噸載荷(已留有足夠的安全系數),支撐座的最大應力為150MPa,未達到屈服應力(參見圖6)。

圖6 油缸支撐座受力分析

4.2 現(xiàn)場定位

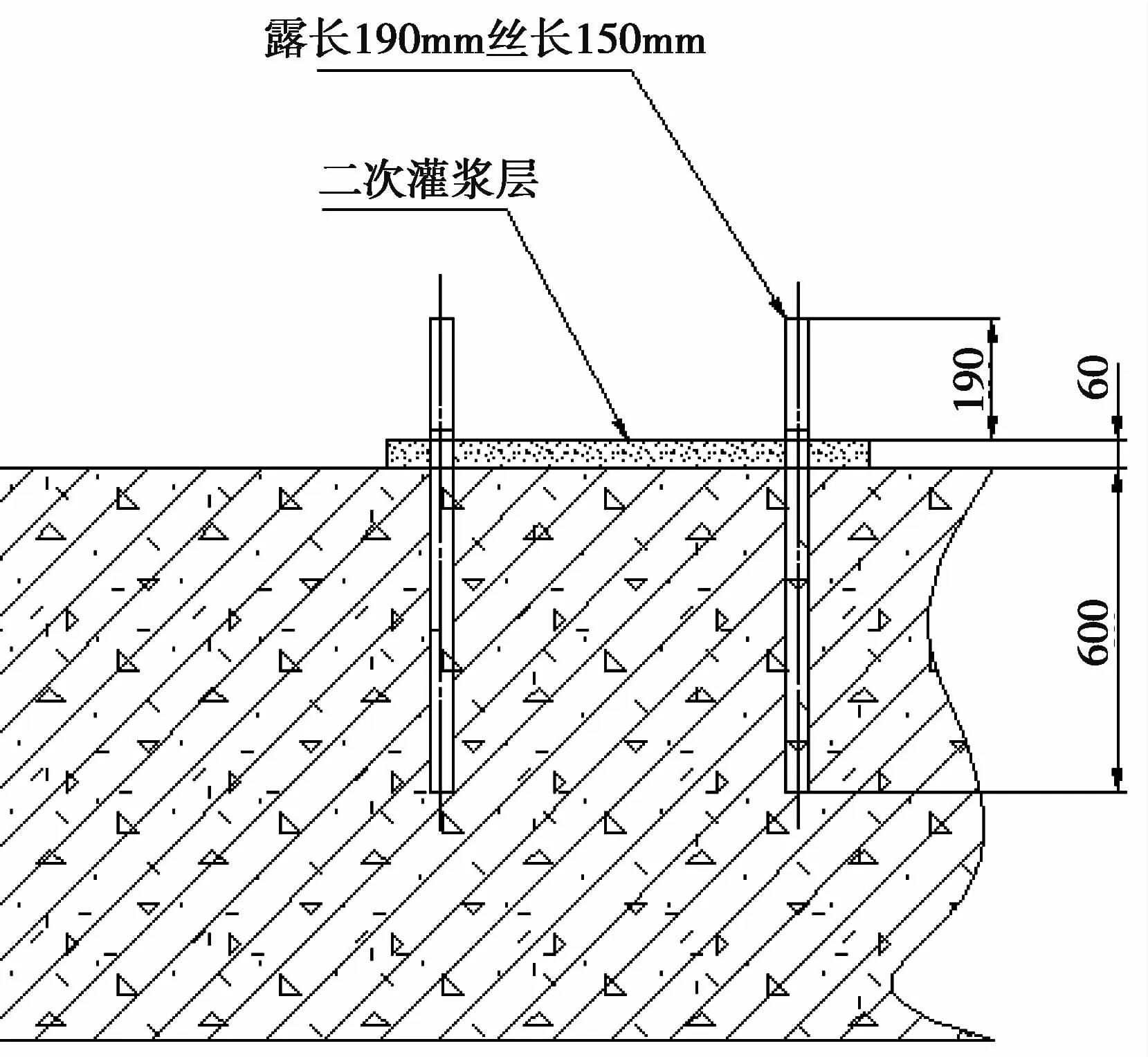

為方便油缸支撐座的現(xiàn)場定位,提前在連鑄平臺安裝4塊厚度為40mm支撐座定位板,定位板外形尺寸與油缸支撐座的底面相同,定位板可以完成油缸支撐座的現(xiàn)場快速定位。定位板根據前期空間規(guī)劃的位置以回轉臺為中心對稱布置。由于回轉臺中心現(xiàn)場無法找到定位基準,利用北側中包車軌道和2流引錠桿車軌道為基準實現(xiàn)定位板的現(xiàn)場定位。查找設計圖紙知北側中包車軌道距離回轉臺橫向中心5380mm,鑄機中心線距離回轉臺縱向中心線750mm(參見圖7)。現(xiàn)場通過以2流內側引錠桿的中心線即是鑄機中心線,通過放線可實現(xiàn)定位板的定位。為了防止油缸支撐座出現(xiàn)傾倒的風險,每塊定位板通過4個地腳螺栓與油缸支撐座相連接。定位板現(xiàn)場定位后先確定4個地腳螺栓的位置后打孔,選用M36地腳螺栓,打Φ44螺栓孔采用植筋膠灌漿,每顆螺栓養(yǎng)護后可承受約20噸的拉拔力(參見圖8)。螺栓養(yǎng)護后定位板通過設計的標高(上表面距離頂升面2900mm)調平固定后與平臺基礎灌漿,灌漿層

圖7 定位板現(xiàn)場定位圖

圖8 地腳螺栓布置圖

厚度約60mm。

5 油缸選擇及現(xiàn)場試頂

回轉臺頂升重量約360噸,每個角放置一臺頂升油缸,每個油缸受力約100噸,選用負載200噸的頂升油缸即可滿足要求。回轉體和底座有凸臺用于安裝回轉制動油缸,上凸臺高度為150mm,下凸臺高度為100mm,因此至少將回轉體頂升250mm 才能將軸承移出,因此選用行程300mm的頂升油缸。頂升過程平穩(wěn)同步是頂升油缸的選擇重要條件,一但頂升過程中出現(xiàn)了較大的不同步就有可能造成回轉臺滑移甚至傾倒的風險。為了提升頂升的安全性,選用PLC控制的同步頂升液壓系統(tǒng),整個系統(tǒng)有一臺控制主機,4個外帶位移傳感器的頂升油缸,一臺小型移動泵站及閥臺組成。每個油缸由一個換向閥控制,為實現(xiàn)同步油缸脈沖式微步運動,根據位移傳感器的值通過換向閥實時調節(jié)給油量實現(xiàn)4缸的同步運動[3]。傳感器的精度為0.05mm,PLC設置當位移偏差報警值,當偏差超過報警值時系統(tǒng)停止頂升,手動調節(jié)后繼續(xù)運行。頂升前在板坯庫利用板坯進行頂升演練,板坯數量20塊呈井字型擺放(參見圖9),重量與回轉臺頂升重量接近。通過頂升演練熟悉了液壓系統(tǒng)的運行,獲得了合理的每次頂升和下降距離和報警偏差值的參數,為順利頂升做好了準備。

圖9 試頂示意圖

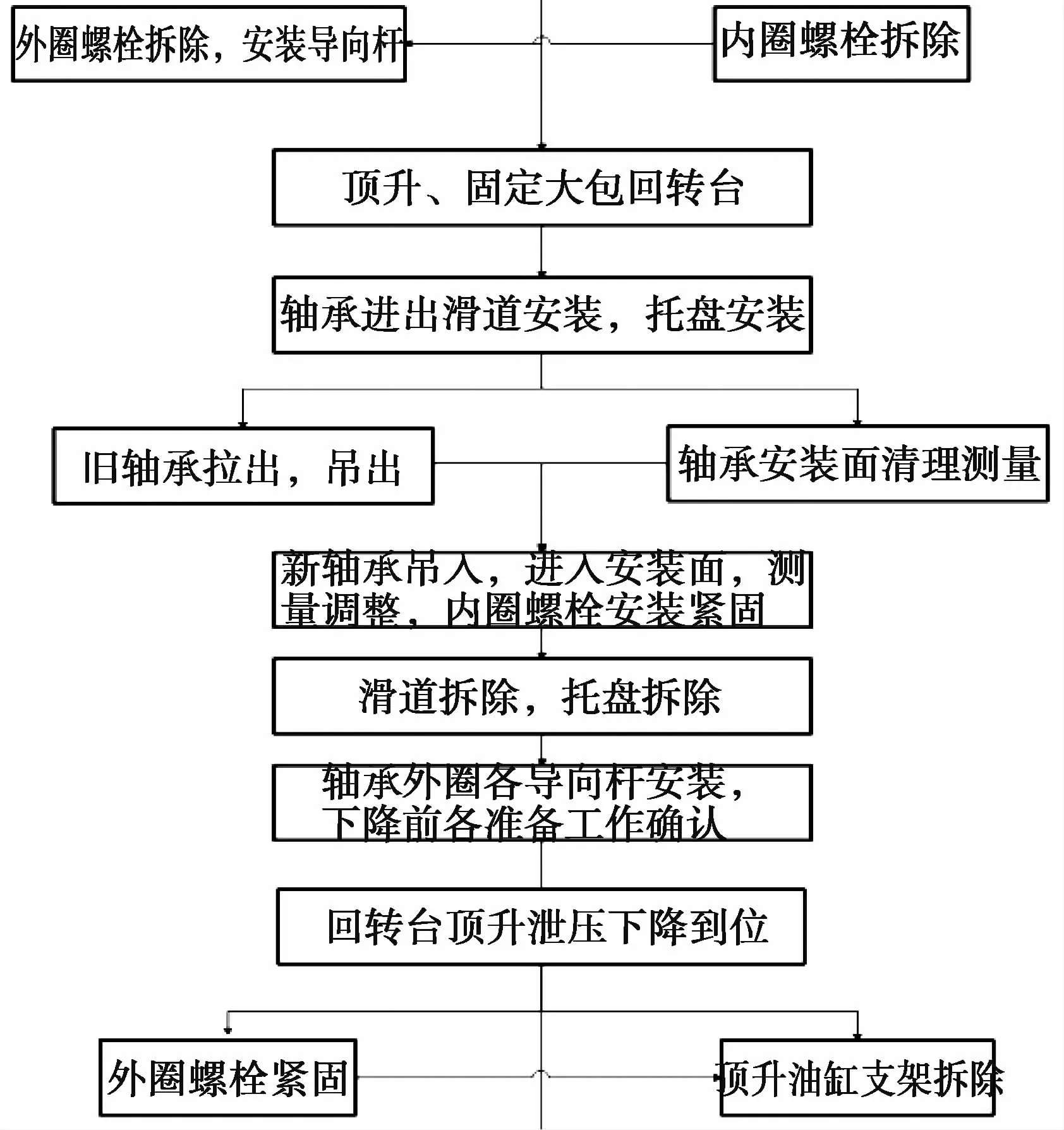

6 實施過程

梅鋼4#連鑄機大包回轉臺的回轉軸承更換定于2020年12月5日開工,施工開始前利用平時檢修時間已完成大量的頂升輔助工作:頂升延伸面的焊接、定位板的現(xiàn)場定位和灌漿、北側油缸支撐座提前就位等。整個回轉軸承更換工序多時間長,施工方案編制了18個大工序,工期共5天。盡管工序多檢修任務重但關鍵工序是由回轉臺頂升、舊軸承移出、新軸承進入、回轉臺下降等組成(參見圖10),這也是梅山煉鋼廠首次嘗試的施工過程,因此本文著重介紹這些工序。頂升前將油缸支撐座頂升油缸安裝就位,將頂升油缸進行預頂升,頂升壓力設為5MPa,當頂升油缸接觸到頂升面時系統(tǒng)停止,4個油缸的位移傳感器數值調零。為增加頂升安全性將Φ43導向桿(螺栓孔直徑Φ45,螺栓直徑M42)均勻穿入回轉臺及回轉軸承外圈螺栓孔內,油缸分步頂升,前面兩次的行程設為20mm,同步報警誤差1mm。頂升過程將順利,PLC畫面顯示油缸同步偏差約0.2mm,第三次加大頂升行程為100mm,最后一次頂升到目標行程280mm,頂升過程中同步插入厚度20mm的鐵板做為剛性支撐,頂升到位后插入斜墊板保住回轉臺然后停泵,通過油缸自帶的液壓鎖和油缸旁的剛性支撐塊保住回轉臺。這時拆除回轉軸承內圈預留的連接螺栓,利用千斤頂頂起回轉軸承,頂升高度約150mm。軸承頂升后安裝槽鋼軌道及軌道支架(參見圖11),為減少軸承移出摩擦力在軸承與軌道接觸處放置滑車(參見圖12),將軸承降落到滑車上,通過手拉葫蘆將軸承移出后用澆注跨行車吊走。后面軸承的進入和回轉臺的下降與前面步驟類似。通過前期周密方案討論,整個頂升開始到回轉臺下降到位的過程較為順利,歷時僅19個小時,比預定時間提前8個小時。

圖10 頂升步驟

圖11 軸承移出支架

圖12 軸承移出滑車

7 結論

通過三維建模及運動模擬完成對回轉軸承的頂升方案的設計,很好地解決了大包回轉軸承移出空間狹小的難題。施工前對施工方案多次討論、完善和演練,使得施工時間由預期的5天提前了1.5天順利完成。回轉軸承的整個更換過程雖較順利但仍有待改進的地方:新的回轉軸承移入時軸承內圈與回轉體底座的螺栓孔對中困難,下次將考慮設計對中導向裝置方便螺栓孔對中。軸承移出的滑車支架剛性偏弱需做大量的加固措施,滑車軸承選用負載偏弱致使滑移過程中有少數軸承損壞,下次實施可適當增加滑車支架剛性和滑車軸承的承載力。回轉臺頂升和下降時回轉體和回轉軸承外圈穿入了約30根導向桿,由于頂升緩慢,導向桿在升降過程中未起到有效作用,有少部分導向桿卡住,需暫停頂升去除卡出的導向桿,下次實施時可考慮減少導向桿數量。