熱連軋中冷軋基料局部高點(diǎn)分析與控制

呂光

(普銳特冶金技術(shù)(中國(guó))有限公司 上海 201108)

1 前言

熱軋帶鋼的斷面形狀與工作輥的輥形和彎曲變形狀態(tài)密切相關(guān),板形控制也是通過(guò)工作輥的輥形和變形狀態(tài)控制來(lái)實(shí)現(xiàn)。熱連軋過(guò)程中,工作輥的輥形變化,特別是局部的形狀變化(磨損、熱脹)會(huì)在板帶斷面上得到直接的反映。當(dāng)這種局部增大或減少達(dá)到一定程度時(shí),不僅會(huì)對(duì)帶鋼的產(chǎn)品質(zhì)量產(chǎn)生不利影響,例如起筋、亮帶等缺陷,還會(huì)對(duì)熱軋帶鋼整體的凸度計(jì)算帶來(lái)誤差,進(jìn)而影響軋線的板形控制。尤其是對(duì)板形要求較高的冷軋基料對(duì)板廓要求也同樣苛刻[1]。

目前,國(guó)內(nèi)有關(guān)熱軋帶鋼局部高點(diǎn)的研究主要集中于局部高點(diǎn)產(chǎn)生機(jī)理、局部高點(diǎn)對(duì)冷軋板材生產(chǎn)的影響以及消除局部高點(diǎn)的相關(guān)措施等方面,并且也取得了一定的成果[1-6]。但相同的局部高點(diǎn)問(wèn)題在不同的生產(chǎn)線有不同的表現(xiàn)形式,產(chǎn)生原因也需要具體問(wèn)題具體分析,確定引起局部高點(diǎn)的主要原因才能有效控制局部高點(diǎn)的產(chǎn)生。本文針對(duì)某2250mm熱連軋機(jī)組生產(chǎn)的冷軋基料出現(xiàn)的帶鋼局部高點(diǎn)問(wèn)題,通過(guò)理論分析局部高點(diǎn)的產(chǎn)生原因,并結(jié)合生產(chǎn)線實(shí)際情況提出切實(shí)可行的控制措施,從而控制局部高點(diǎn)的出現(xiàn)和影響。

2 局部高點(diǎn)成因分析

冷軋產(chǎn)品在冷軋加工中的板形與帶鋼熱軋后的板形有顯著的相關(guān)性,并且熱軋基板的許多不規(guī)則斷面形狀會(huì)遺傳到隨后的冷軋工序后的帶材斷面形狀。最為明顯的影響來(lái)自于熱軋中的局部高點(diǎn),帶鋼在冷軋后斷面上存在很小但可測(cè)的厚度不均勻。經(jīng)過(guò)卷取層層疊壓后,這些局部增厚便表現(xiàn)為可見的窄亮帶,用手觸摸有凸感,稱為梗印。帶鋼的梗印按照位置不同可分為:?jiǎn)芜叀㈦p邊或中間。

熱軋帶鋼出現(xiàn)局部高點(diǎn)最直接的原因是工作輥的局部磨損問(wèn)題,而造成工作輥局部磨損的原因較多,主要有工作輥竄輥、帶鋼表面橫向溫度、軋制計(jì)劃編排、高速鋼軋輥使用方法等。由于溫度差異引起的帶鋼不均勻變形,也會(huì)導(dǎo)致局部高點(diǎn)的產(chǎn)生[7]。為了分析各種因素對(duì)局部高點(diǎn)出現(xiàn)的影響,采用工作輥磨損預(yù)報(bào)模型和輥系變形模型作為仿真工具,進(jìn)行仿真分析。

2.1 工作輥局部磨損原因分析

為了研究工作輥磨損的影響,采用系統(tǒng)跟蹤測(cè)試方法在2250mm熱連軋機(jī)上進(jìn)行了綜合輥形測(cè)量,工作輥的磨損輥形可以通過(guò)下機(jī)后的輥形減去上機(jī)前的輥形求得,圖1為2250mm熱連軋機(jī)下機(jī)磨損輥形。通過(guò)對(duì)多套常工作輥下機(jī)測(cè)量輥形分析,結(jié)果表明:熱連軋機(jī)上游機(jī)架的工作輥磨損呈現(xiàn)多峰形式,下游機(jī)架工作輥則呈現(xiàn)典型的箱型和貓耳型磨損。

圖1 工作輥下機(jī)磨損輥形

2.1.1 工作輥磨損模型建立

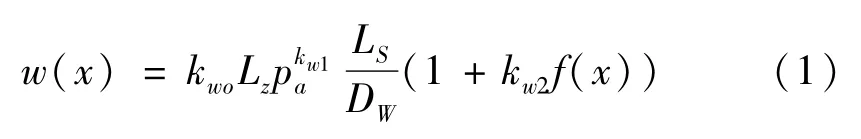

軋輥磨損機(jī)理復(fù)雜,迄今為止還沒(méi)有一個(gè)從理論上推導(dǎo)的磨損模型可準(zhǔn)確預(yù)報(bào)軋輥磨損,只能通過(guò)大量的實(shí)測(cè)與分析,建立半經(jīng)驗(yàn)半理論的預(yù)報(bào)模型。本文結(jié)合文獻(xiàn)資料并在大量分析2250mm熱連軋機(jī)工作輥磨損特性的基礎(chǔ)上,采用2250mm熱連軋機(jī)二級(jí)機(jī)板形控制模型中的工作輥磨損預(yù)報(bào)模塊的模型結(jié)構(gòu)[8],建立工作輥磨損預(yù)報(bào)模型。軋制單塊帶鋼后,軋輥的磨損量為:

式中:Ls—綜合影響系數(shù),與帶鋼材質(zhì)、工作輥材質(zhì)、帶鋼溫度等有關(guān);

Ls—軋制長(zhǎng)度,km;

Ls—單位軋制壓力,kN/mm2;

Ls—單位軋制壓力影響系數(shù);

Ls—接觸弧長(zhǎng),mm;

DW—工作輥直徑,mm;

kw2—帶鋼寬度范圍內(nèi)不均勻磨損系數(shù)。

f(x)為描述工作輥軸向不均勻磨損程度的函數(shù),其公式為:

2.1.2 竄輥設(shè)定對(duì)磨損的影響

圖2a)所示為典型軋制周期內(nèi)的F1~F4機(jī)架竄輥設(shè)定值,從圖中可以看出CVC工作輥的竄輥行程和竄輥步長(zhǎng)均比較小,尤其F3、F4竄輥行程為±20mm,竄輥步長(zhǎng)多為5mm以內(nèi)。盡管一塊帶鋼造成的磨損較小,但是較小步長(zhǎng)和竄輥行程,會(huì)導(dǎo)致工作輥的嚴(yán)重局部磨損。而CVC軋機(jī)的這一竄輥特征,是由于彎輥力的初始設(shè)定值基本不變,帶鋼的凸度調(diào)控需求則主要由CVC竄輥來(lái)滿足而導(dǎo)致的。

為分析竄輥對(duì)磨損的影響,假設(shè)竄輥實(shí)際行程100mm,竄輥步長(zhǎng)10mm,帶鋼寬度1500mm進(jìn)行仿真計(jì)算,如圖2b)所示。實(shí)際竄輥和仿真竄輥造成的磨損分布情況如圖3所示。對(duì)比可以看出較大的行程和適當(dāng)?shù)牟介L(zhǎng)設(shè)定,雖然增大了軋輥的磨損寬度范圍,但降低了軋輥的磨損深度,對(duì)于局部磨損也存在同樣的效果。因此為了改變CVC的竄輥模式,可嘗試采用一種柔性的竄輥策略,即通過(guò)調(diào)整彎輥力初始設(shè)定值來(lái)適當(dāng)補(bǔ)償CVC輥形的凸度調(diào)節(jié)能力,達(dá)到使CVC工作輥周期竄輥的效果,此措施已在CSP熱連軋機(jī)上進(jìn)行了長(zhǎng)期實(shí)驗(yàn),取得了較為滿意的效果。

圖2 典型周期內(nèi)的竄輥設(shè)定

圖3 實(shí)際竄輥和理論竄輥對(duì)磨損的影響

此外,2250mm熱連軋機(jī)的軋制計(jì)劃編排基本采用“棺形”軋制計(jì)劃,雖然沒(méi)有出現(xiàn)逆寬軋制,但在軋制計(jì)劃的后期,存在較大批量的同寬軋制,容易加劇軋輥的局部磨損。如圖4所示為2250mm軋線典型的軋制計(jì)劃,紅色方框內(nèi)為出現(xiàn)嚴(yán)重局部高點(diǎn)的帶鋼在周期內(nèi)位置。

圖4 典型周期的軋制計(jì)劃圖

2.1.3 高速鋼工作輥磨損分析

2250mm熱連軋機(jī)上游使用了耐磨性好的高速鋼工作輥,具有降低輥耗、減少磨床磨削壓力等優(yōu)勢(shì)。該類型軋輥可以上機(jī)使用多次,經(jīng)空冷后即可直接上機(jī)使用。圖5所示為高速鋼工作輥使用不同次數(shù)時(shí)的磨損輥形,與常規(guī)工作輥對(duì)比可發(fā)現(xiàn):1)高速鋼工作輥使用多次后的磨損量仍低于常規(guī)工作輥;2)高速鋼工作輥與常規(guī)工作輥同樣存在多個(gè)尖峰式的局部磨損,且第四次使用后局部尖峰深度達(dá)到80μm,大于常規(guī)工作輥的40μm。因此,高速鋼工作輥多次使用后的嚴(yán)重局部磨損,對(duì)熱軋帶鋼斷面的影響較嚴(yán)重,在軋制對(duì)帶鋼斷面要求嚴(yán)格的冷軋基料時(shí),需要嚴(yán)格控制。

圖5 高速鋼工作輥磨損輥形

2.2 帶鋼的不均勻變形分析

熱軋帶鋼存在的非均勻溫度分布是帶鋼不均勻變形和內(nèi)部殘余應(yīng)力的根源,板帶寬向上存在較大的溫度差,軋后平直帶材在卷取后空冷至室溫的過(guò)程中,會(huì)造成較嚴(yán)重的邊部浪形,影響后續(xù)加工[9]。

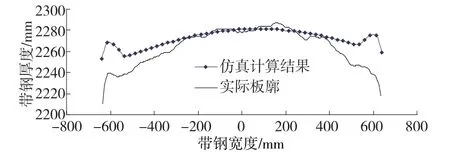

為了解帶鋼的橫向溫度情況,對(duì)帶鋼表面溫度進(jìn)行了實(shí)際測(cè)量,圖6所示為帶鋼F7出口處的橫向溫度,從圖中可以看出:帶鋼存在較大的橫向溫差,根據(jù)寬度的不同溫差為30℃~60℃,帶鋼越寬,溫差越大;邊部存在較大的邊部溫降。

圖6 F7出口帶鋼橫向溫度

帶鋼表面溫度的非均勻性顯著存在,會(huì)引起帶鋼和軋輥的非對(duì)稱變形。傳統(tǒng)的軋輥軋件模型多忽略非對(duì)稱因素,研究的為軋機(jī)對(duì)稱力學(xué)行為。為分析非均勻溫度對(duì)帶鋼變形的影響,需要建立非對(duì)稱軋輥軋件一體化模型進(jìn)行分析。

2.2.1 非對(duì)稱軋輥軋件一體化模型建立

采用影響函數(shù)法建立板形模型,以支持輥為基礎(chǔ),在支持輥劃分完之后對(duì)工作輥以支持輥中點(diǎn)所在位置為原點(diǎn)建立坐標(biāo)系,將軋輥接觸部分均勻分為N份,每份長(zhǎng)度為Δx,考慮帶材跑偏量δp,則帶材沿著擴(kuò)充坐標(biāo)系(軋制中心線)將呈不對(duì)稱分布。如果令Np=int(δp/Δx),則帶鋼離散單元,及軋制壓力對(duì)應(yīng)區(qū)域?yàn)椋跱-Ns+Np+1,N+Ns+Np]。模型簡(jiǎn)圖如圖7所示。按照數(shù)理方程中影響函數(shù)的概念,確定單元施加單位力時(shí)在輥身其它單元引起的變形,再把全部載荷引起的各單元的變形疊加,得到各單元的總變形。軋輥的影響函數(shù)包括工作輥各單元之間的彈性彎曲影響函數(shù)、工作輥彎輥力引起的彈性彎曲影響函數(shù)、支持輥各單元之間的彈性彎曲影響函數(shù)、軋制力引起的工作輥彈性壓扁影響函數(shù)、輥間接觸壓力引起的輥間壓扁影響函數(shù)[10,11]。

圖7 輥系受力示意圖

非對(duì)稱軋輥軋機(jī)一體化模型,在傳統(tǒng)模型的基礎(chǔ)上,除了需要滿足力平衡外還應(yīng)滿足力矩平衡。假設(shè)工作輥在變形條件不對(duì)稱的情況下[12],計(jì)算工作輥各個(gè)位置的變形及受力,滿足受力平衡后,對(duì)工作輥進(jìn)行力矩計(jì)算,以滿足力矩平衡,并設(shè)定收斂系數(shù),以割線法進(jìn)行修正,直到滿足收斂條件,求得計(jì)算結(jié)果。

2.2.2 帶鋼橫向溫度影響仿真分析

基于2250mm熱軋帶鋼橫向溫度的實(shí)際分布規(guī)律,為排除影響帶鋼不對(duì)稱性的其他因素,在帶鋼橫向溫度仿真計(jì)算時(shí),采用矩形斷面帶鋼,帶鋼橫向溫度分布設(shè)定在帶鋼中部呈線性分布,在兩側(cè)存在一定范圍的溫降,如圖8所示。仿真計(jì)算時(shí)選擇20℃、50℃及100℃三種橫向溫差,邊部溫度驟降150℃進(jìn)行仿真計(jì)算。帶鋼寬度選取軋制量較大的1300mm規(guī)格帶鋼進(jìn)行仿真。

圖8 帶鋼仿真溫度

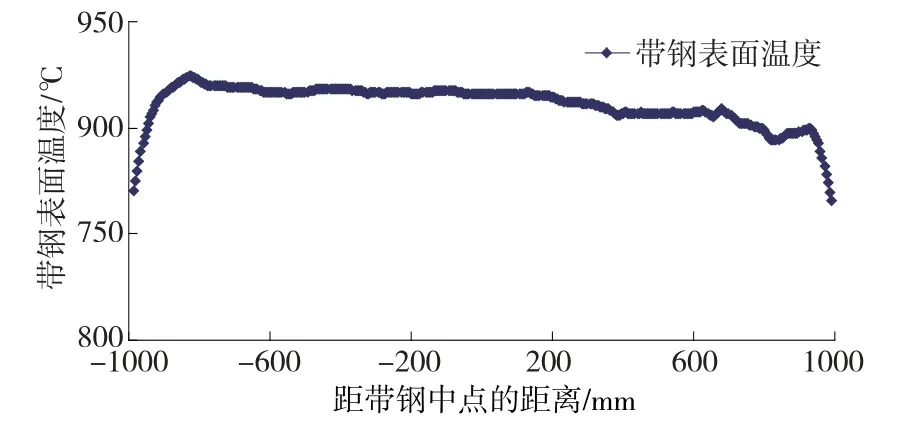

利用實(shí)際軋制的工藝條件和上述溫度數(shù)據(jù)進(jìn)行仿真,結(jié)果如圖9所示。仿真結(jié)果表明:1)當(dāng)帶鋼存在邊部溫降時(shí),軋制后的帶鋼邊部呈現(xiàn)明顯的局部突起,150℃的邊部溫度驟降引起了約20μm的局部高點(diǎn),這與該生產(chǎn)線普遍存在的邊部局部突起板廓特征有著很好的對(duì)應(yīng)關(guān)系(如圖10所示),同理中部的縱向低溫帶也會(huì)引起類似的局部變形差異;2)當(dāng)帶鋼表面存在橫向溫差時(shí),會(huì)對(duì)帶鋼出口板廓的不對(duì)稱性產(chǎn)生影響,當(dāng)溫差從0℃增加到100℃時(shí),帶鋼的楔形也從0μm增加到54μm。楔形的存在會(huì)在后續(xù)冷軋加工中惡化局部高點(diǎn)的作用,也需要嚴(yán)格控制。

圖9 1300mm帶鋼F7軋機(jī)橫向溫差仿真計(jì)算結(jié)果

圖10 1300mm帶鋼仿真板廓與實(shí)際板廓對(duì)比

因此,2250mm熱連軋生產(chǎn)線上實(shí)際存在的帶鋼邊部溫降對(duì)帶鋼的局部變形存在較大的影響,橫向溫差對(duì)帶鋼的板廓不對(duì)稱性有明顯影響,因此需要對(duì)軋線水系統(tǒng)進(jìn)行優(yōu)化,采用保溫罩或邊部加熱器,保證帶鋼橫向溫度的均勻性,從而消除或降低其對(duì)軋制過(guò)程中帶鋼局部變形不均勻的影響。

3 局部高點(diǎn)控制應(yīng)用

根據(jù)局部高點(diǎn)的成因分析,結(jié)合2250mm熱連軋生產(chǎn)線設(shè)備和生產(chǎn)工藝條件,確定工作輥竄輥、軋制計(jì)劃編排、高速鋼使用、帶鋼橫向溫度不均勻是導(dǎo)致局部高點(diǎn)產(chǎn)生的主要原因,因此提出下列措施進(jìn)行控制:

(1)軋制計(jì)劃編排調(diào)整。熱軋計(jì)劃編排時(shí)冷軋材不作為熱軋燙輥材、過(guò)渡材;安排在中等類型軋制單位中(寬度范圍800mm~1600mm,厚度范圍1.2mm~6.0mm),軋制長(zhǎng)度≤60km,靠近薄規(guī)格的過(guò)渡材材質(zhì)硬度等級(jí)要求≤3級(jí),如P3A2,P3A1。適當(dāng)降低軋制單位的總長(zhǎng)度和同一軋制單位中同寬度的軋制塊數(shù),降低軋輥局部磨損,避免逆寬軋制。

(2)高速鋼工作輥使用次數(shù)[13]:F4、F3上3次以內(nèi),F(xiàn)1和F2上4~5次,不得多于6次。軋輥下機(jī)后,要充分冷卻至室溫時(shí),再進(jìn)行磨削,防止出現(xiàn)因?yàn)闊崮ハ饕鸬妮佇握`差。

(3)加強(qiáng)熱軋中對(duì)于帶鋼橫向溫度分布的控制,主要為定期檢查各水嘴是否正常工作,擋水板是否正常,防止帶鋼表面溫度出現(xiàn)縱向低溫帶(黑印)和邊部較大的溫降,預(yù)防軋輥出現(xiàn)局部的嚴(yán)重磨損[14]。

(4)保證粗軋糾偏功能,消除橫截面不對(duì)稱性對(duì)局部高點(diǎn)影響的放大作用。

(5)制定冷軋基板基本的橫截面輪廓控制標(biāo)準(zhǔn),超出控制標(biāo)準(zhǔn)時(shí),進(jìn)輥或改軋對(duì)斷面輪廓要求較低的帶鋼。

4 結(jié)論

2250mm熱連軋生產(chǎn)線經(jīng)過(guò)上述措施改進(jìn)后,帶鋼斷面形狀發(fā)生明顯改善,冷軋基板的梗印問(wèn)題得到有效控制。具體如下:

(1)在同樣的軋制單位結(jié)束后,精軋工作輥下機(jī)曲線得到明顯改善。不均勻磨損顯著降低,磨損曲線趨于平緩,軋輥服役期也有一定程度增加。改進(jìn)后軋輥磨損曲線如圖11所示。

圖11 改進(jìn)后工作輥下機(jī)磨損輥形

(2)帶鋼表面溫度有明顯改善,橫向溫差已控制在10℃~30℃,縱向低溫帶基本消失,邊部溫降明顯降低,如圖12所示。

圖12 改進(jìn)后F7出口帶鋼表面溫度

(3)帶鋼斷面形狀趨于光滑,消除了局部高點(diǎn)引起的凸度計(jì)算誤差,保證了帶鋼的平直度,增強(qiáng)了軋制的穩(wěn)定性。