氣體靜壓小孔節流焦耳-湯姆遜效應的測試研究

程 樓,禹 靜,李東升,羅 欽,尹健龍,沈小燕

(中國計量大學計量測試工程學院,浙江 杭州 310018)

0 引 言

在超精密加工及超精密檢測技術領域中,氣體靜壓潤滑節流技術相較于傳統滾動軸承和油、脂滑動軸承技術相比,具有精度高、速度快、爬行小、無污染或者少污染、結構簡單等優點[1-3]。在一般工程中,由于精度要求不是特別高,所以采用都是近似計算會忽略焦耳-湯姆遜效應所造成參數變化,但依然可以滿足要求。然而在高精密應用的場合,考慮由焦耳—湯姆遜效應所造成的參數變化對于節流器性能的影響,就十分必要了。付坤霞等[4]建立了存在溫度影響的空氣靜壓軸承潤滑模型,并計算出軸承變形量可以達到 7 .4%。但并沒有對節流過程建立理論模型。程陽等[5]通過4個經典狀態方程計算空氣的焦耳-湯姆遜系數,并確定最合適的狀態方程;鄧成香等[6]分別利用4個經典狀態方程計算氫氣、氮氣、空氣和二氧化碳的焦耳-湯姆遜系數并進行縱向對比,為每種氣體選擇最佳的狀態方程。但他們研究都只是應用在簡單的小孔節流上,并沒有將焦耳-湯姆遜效應應用在如氣體靜壓節流技術等實際的工程技術當中。

本文通過以焦耳-湯姆遜效應作為切入點建立了節流器的小孔節流溫降與壓降理論模型,通過實驗驗證理論模型的準確性。

1 氣體靜壓節流焦耳-湯姆遜效應

氣體靜壓節流基本原理:高壓氣體在流入節流器后會先經過節流過程,然后在潤滑過程中形成潤滑氣膜,最后進入大氣。

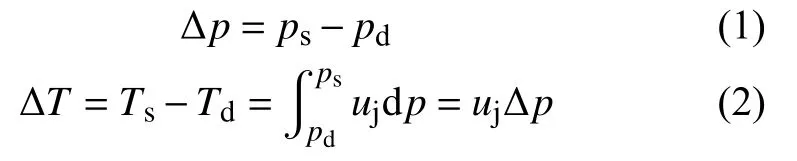

節流過程中氣體在經過一個狹窄通道后,由于焦耳-湯姆遜效應的作用氣體壓強會從供氣壓強ps降至節流孔出口壓強pd,與此同時氣體溫度也會隨之變化。并且溫降與壓降分別滿足以下公式:

式中: ΔT——進出口溫降;

Δp——進出口壓降;

ps——供氣壓強;

Ts——供氣溫度;

pd——節流孔出口壓強;

Td——節流孔出口溫度;

uj— —焦耳-湯姆遜系數。

從式(1)和式(2)中可以看出,求解節流前后的溫降 ΔT與壓降 Δp,需要得到焦耳-湯姆遜系數uj,供氣壓強ps與節流孔出口壓強pd。空氣的焦耳-湯姆遜系數uj通 過SRK狀態方程求得,供氣壓強ps是已知量,節流孔出口壓強pd需要特別計算。

計算pd需要利用氣體在潤滑過程中滿足雷諾方程這一特性。因此求解潤滑氣膜的雷諾方程是分析氣體靜壓節流焦耳-湯姆遜效應前提。

1.1 雷諾方程的求解

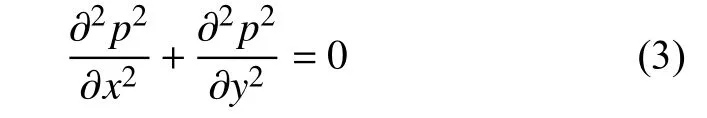

潤滑氣膜非等溫定常多變過程的雷諾方程:

目前,有很多數值計算的方式求解雷諾方程,本文使用有限差分法求解雷諾方程[7]。

首先需要對節流器的氣膜區域網格劃分。由于本文中涉及到的節流器相對簡單,采用等距網格劃分方法,如圖1所示。對x和y方向分別進行n、m等分,產生n+1、m+1個節點,整個氣膜區域共產生(n+1)×(m+1)個節點。

圖1 氣膜區域網格劃分圖

圖1中,F表示氣膜中各節點處壓強的平方。根據差分原理與雷諾方程,氣膜中的任意一個節點F(i,j)都可以表示為:

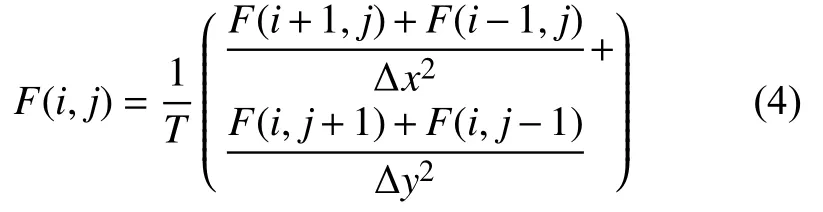

首先設定邊界條件并將各個節點賦初值,代入公式(4)計算出F1(i,j)和F2(i,j)后采用超松弛迭代的方法,根據式(5)計算Fr+2(i,j)(r=1,2,3,···):

上式中 λ為加速系數,取值范圍為1 <λ<2。

當滿足收斂條件式(6)后結束運算,得到潤滑氣膜的壓強分布。

最后通過進出口流量守恒定理即流入潤滑氣膜的流量Qin等于流出氣膜的流量Qout,如果兩者相差過大則調節流孔出口壓強pd重新代入公式(4)進行再次進行迭代運算,直至 |1 -Qin/Qout|≤ε(ε為一個極小的值)[8-11]。

經過上述步驟后就可以得到一個準確的pd,將其代入公式(2)中得到 ΔT。

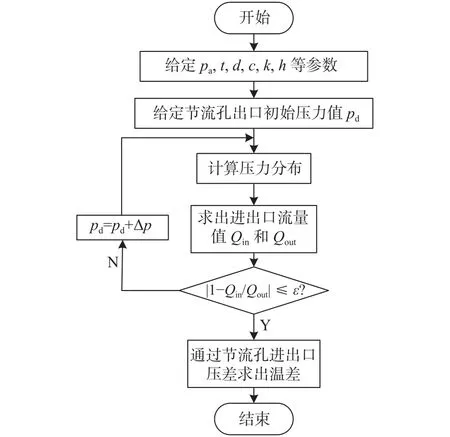

利用上述控制方程進行求解的流程圖如圖2所示。

圖2 計算流程圖

1.2 進出口壓降的理論計算

利用Matlab對100 mm×60 mm雙U形節流器(大雙 U)、90 mm×60 mm雙環形節流器 (雙環)與60 mm×30 mm雙U形節流器(小雙U)的節流孔進出口溫降與壓降進行了數值計算。本文主要計算的是供氣壓強為 0.3~0.5 MPa、氣膜厚度為 5~15 μm時節流孔進出口溫降與壓降的變化曲線。

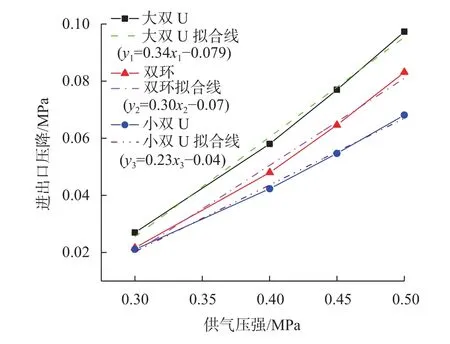

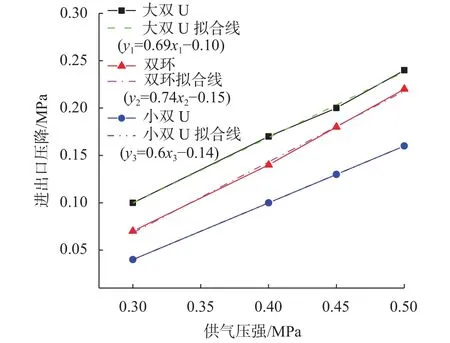

其中在氣膜厚度為10 μm的條件下,計算所得到的進出口壓降Δp隨 供氣壓強ps變化曲線如圖3所示。

圖3 進出口壓降Δp與 供氣壓強ps的理論關系圖

圖3所示,大尺寸節流器的壓降大于小尺寸節流器的壓降,而在節流器尺寸相近的情況下大雙U的壓降大于雙環的壓降;并且三種節流器進出口壓降與供氣壓強都是線性正相關,經過直線擬合后發現其斜率都在0.2~0.4之間。

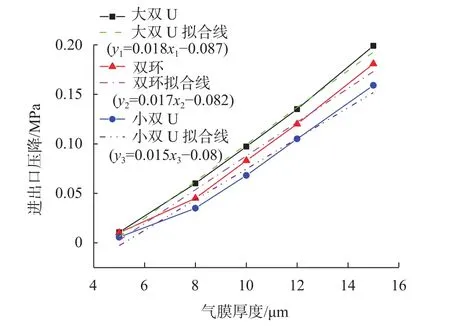

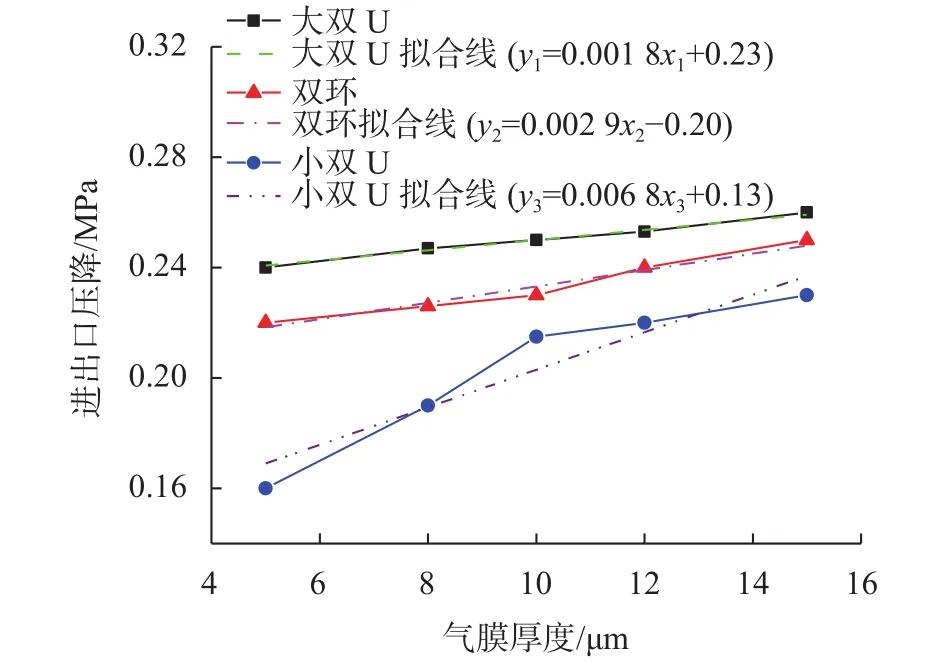

其中在供氣壓強為0.5 MPa的條件下,計算所得到的進出口壓降Δp隨 氣膜厚度h變化曲線如圖4所示。

圖4 進出口壓降Δp與氣膜厚度h的理論關系圖

圖4所示,大尺寸節流器的壓降大于小尺寸節流器的壓降,而在節流器尺寸相近的情況下大雙U的壓降大于雙環的壓降;并且三種節流器進出口壓降與氣膜厚度都是線性正相關,經過直線擬合后發現其斜率都在0.01~0.02之間。

1.3 進出口溫降的理論計算

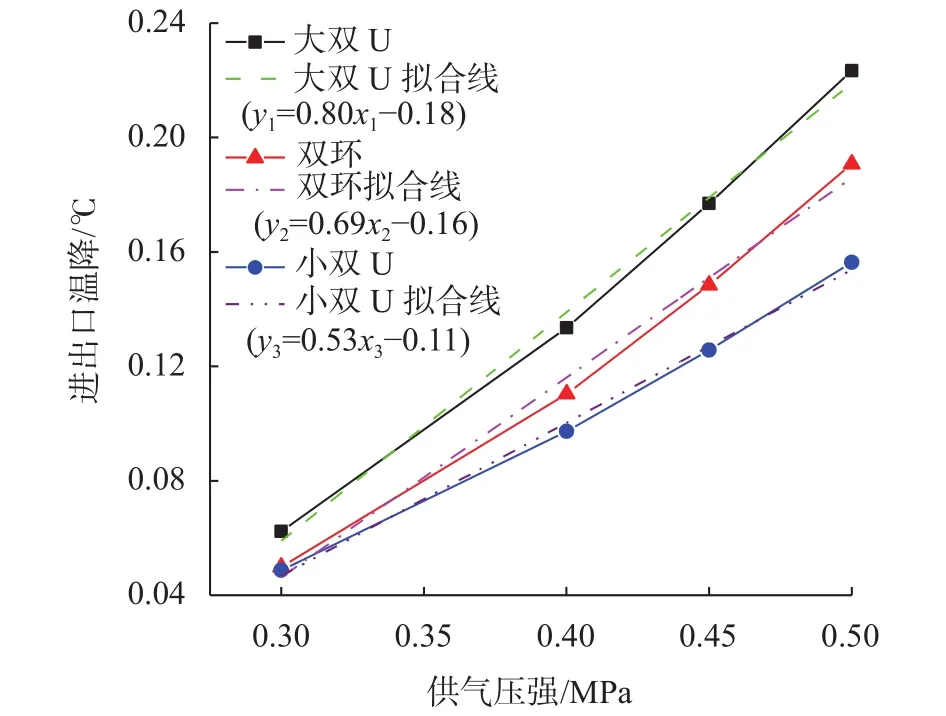

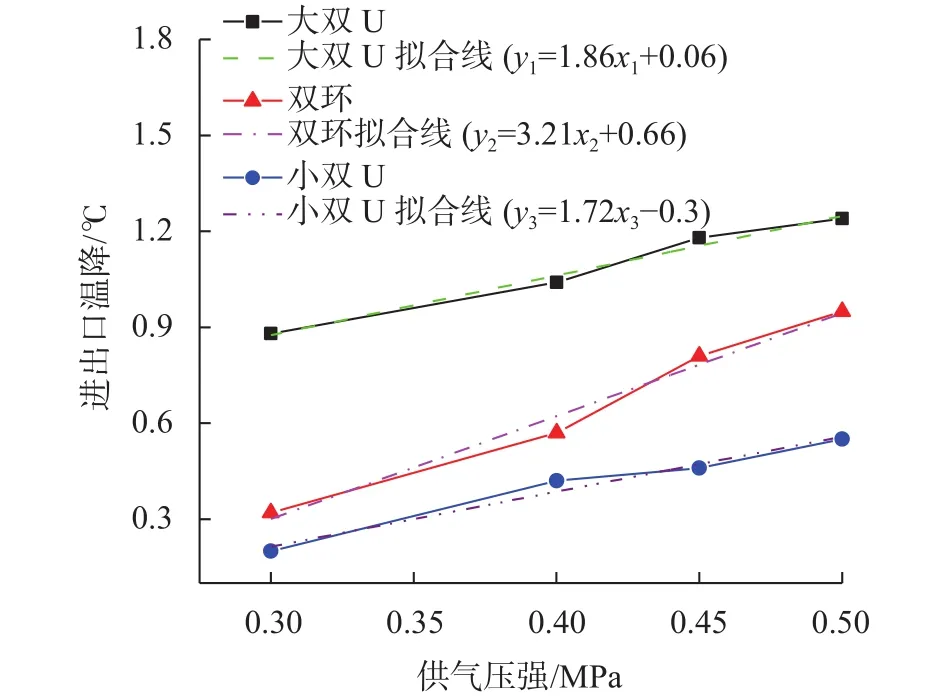

其中在氣膜厚度為10 μm的條件下,計算所得到的進出口溫降 ΔT隨進口壓強ps變化曲線如圖5所示。

圖5 進出口溫降 ΔT與供氣壓強ps的理論關系圖

圖5所示,大尺寸節流器的壓降大于小尺寸節流器的溫降,而在節流器尺寸相近的情況下大雙U的溫降大于雙環的溫降;并且三種節流器進出口溫降與供氣壓強都是線性正相關,經過直線擬合后發現其斜率都在0.6~0.8之間。

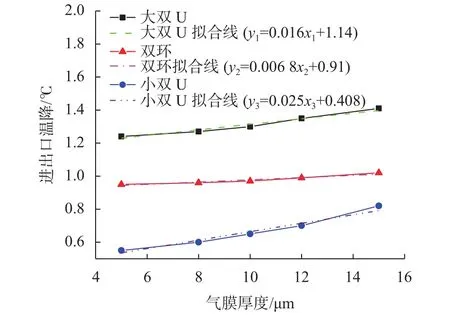

其中在供氣壓強為0.5 MPa的條件下,計算所得到的進出口溫降 ΔT隨氣膜厚度h變化曲線見圖6。

圖6所示,大尺寸節流器的溫降大于小尺寸節流器的溫降,而在節流器尺寸相近的情況下大雙U的溫降大于雙環的溫降;并且三種節流器進出口溫降與氣膜厚度都是線性正相關,經過直線擬合后發現其斜率都在0.03~0.05之間。

2 壓差實驗

2.1 測量實驗設備

本次實驗所使用實驗裝置,如圖7所示。

圖7 實驗設備圖

本實驗裝置通過轉動調節手輪控制中心體的上下移動進而做到穩定節流器并調節氣膜厚度[12];通過電氣調節閥來調節供氣壓強;通過傳感器測量節流器進出口壓強與溫度。

2.2 供氣壓強對于進出口壓降的影響

利用上述實驗裝置,對供氣壓強在0.3~0.5 MPa、氣膜厚度在5~15 μm范圍內三種節流器的進出口壓降進行了測量。

其中在氣膜厚度為10 μm的條件下,實驗所得到的進出口壓降Δp隨 供氣壓強ps變化曲線如圖8所示。

圖8 進出口壓降Δp與 供氣壓強p s的實驗關系圖

圖8所示,大尺寸節流器的壓降大于小尺寸節流器的壓降,而在節流器尺寸相近的情況下大雙U的壓降大于雙環的壓降;并且三種節流器進出口壓降與供氣壓強都是線性正相關,經過直線擬合后發現其斜率都在0.6~0.8之間。

2.3 氣膜厚度對于進出口壓降的影響

其中在供氣壓強為0.5 MPa的條件下,實驗所得到的進出口壓降Δp隨 氣膜厚度h變化曲線如圖9所示。

圖9 進出口壓降Δp與氣膜厚度h的實驗關系圖

圖9所示,大尺寸節流器的壓降大于小尺寸節流器的壓降,在節流器尺寸相近的情況下大雙U的壓降大于雙環的壓降;并且三種節流器進出口壓降與氣膜厚度都是線性正相關,經過直線擬合后發現其斜率都在0.002~0.007之間。

3 溫差實驗

3.1 供氣壓強對于進出口溫降的影響

利用上述實驗裝置,對供氣壓強在0.3~0.5 MPa,氣膜厚度在5~15 μm范圍內三種節流器的節流孔進出口溫降進行了測量。

其中在氣膜厚度為10 μm的條件下,實驗所得到的進出口壓溫降 ΔT隨供氣壓強ps變化曲線如圖10所示。

圖10 進出口溫降 ΔT與供氣壓強ps的實驗關系圖

圖10所示,大尺寸節流器的溫降大于小尺寸節流器的溫降,而在節流器尺寸相近的情況下大雙U的溫降大于雙環的溫降;并且三種節流器進出口溫降與供氣壓強都是線性正相關,經過直線擬合后發現其斜率都在1.5~3.2之間。

3.2 氣膜厚度對于進出口溫降的影響

其中在供氣壓強為0.5 MPa的條件下,實驗所得到的進出口溫降 ΔT隨氣膜厚度h變化曲線如圖11所示。

圖11 進出口溫降 ΔT與氣膜厚度h的實驗關系圖

圖11所示,大尺寸節流器的溫降大于小尺寸節流器的溫降,而在節流器尺寸相近的情況下大雙U的溫降大于雙環的溫降;并且三種節流器進出口溫降與氣膜厚度都是線性正相關,經過直線擬合后發現其斜率都在0.006~0.03之間。

實驗與理論計算之間存在差異的主要原因:1)將實際氣體看成不可壓縮的氣體這一假設本身就會含有一定的誤差;2)在理論計算中忽略了節流器潤滑氣膜在流動過程中與表面產生摩擦所產生的壓損;3)在利用有限元差分法進行數值計算過程中,網格劃分和迭代精度選擇的不同會對計算結果精度產生一定的影響;4)實驗裝置會使實驗的環境溫度不穩定,使得節流器的溫降測量存在一定偏差。

4 結束語

通過以焦耳-湯姆遜效應作為切入點,研究了節流器小孔節流的溫降與壓降,建立了雙環形節流器、大雙U形節流器與小雙U形節流器的小孔節流溫降與壓降理論模型,進行了理論計算,并通過實驗進行了驗證,發現:理論壓降與實驗壓降在氣膜厚度、進氣口壓強的相關性上具有一致性;理論溫降與實驗溫降在氣膜厚度、進氣口壓強的相關性上具有一致性;理論與實驗都存在大尺寸節流器的溫降與壓降大于小尺寸節流器的溫降與壓降,在節流器尺寸相近的情況下雙U的溫降與壓降大于雙環的溫降與壓降這一特點;理論和實驗都表明相對于氣膜厚度而言供氣壓強對進出口參數的影響更大。說明了理論模型的準確性,為節流器節流孔的設計以及供氣壓強與氣膜厚度的選擇提供了理論基礎。