速干型單組分聚氨酯泡沫填縫劑的研制與性能研究

王偉

上海毅鑫化工科技有限公司(上海 201112)

單組分聚氨酯泡沫填縫劑(OCF)是一種濕固化單組分聚氨酯泡沫材料。區(qū)別于雙組分聚氨酯泡沫,它是將異氰酸酯成分(粗MDI、TDI等)、聚醚多元醇、增塑劑、催化劑、發(fā)泡劑等通過專用氣霧劑灌裝機械灌裝于耐壓氣霧罐中,搖擺混合均勻后形成穩(wěn)定的聚氨酯預聚體;由于所有成分共同存在于氣霧罐中,故稱單組分。使用時,用專用工具將預聚體噴入縫隙或孔洞中,預聚體迅速發(fā)泡膨脹并與空氣中或基體上的水分反應并固化。固化的泡沫具有粘接、密封、隔音、隔熱、防水等多種效果,因此,OCF成為一種應用范圍很廣的理想填縫材料。[1]

OCF最早由英國帝國化學工業(yè)集團(ICI)發(fā)明并獲得專利,1974年—1976年開始在市場上進行推廣。在20世紀90年代中期,OCF在歐洲一些國家得到了廣泛而飛速的發(fā)展,尤其是在聚氨酯強國——德國的使用量達到了2 500萬支[2],而比利時的SOUDAL和波蘭的SELENAL兩個生產廠家的產品占據了半壁江山。在21世紀初,OCF由上海東元科技有限公司引入國內,開始了國內市場上的應用并大力發(fā)展。目前,國內市場容量在4億支以上,我國成為了世界上最大的OCF生產基地和市場。

隨著我國房地產行業(yè)的快速發(fā)展,以及人們對家居環(huán)境要求的提升,建筑的工程質量標準越來越高,建筑節(jié)能也得到了國家的強制性要求,而OCF優(yōu)異的保溫隔熱性能及其使用的方便快捷性促進了其在國內的大力發(fā)展,尤其是在鋁塑門窗、木門安裝、新型墻體方面的應用越來越廣泛。[3]

OCF在使用時具有完全DIY式操作,在建筑施工中攜帶方便,施工高效快捷。用專用膠槍或塑料引管將OCF從氣霧罐中噴出,泡沫瞬間膨脹,膨脹倍數為自身的50~70倍,室溫下泡沫的表干時間約為8 min,根據配方體系的不同,完全固化時間為1~3 h,固化好的泡沫可用鋒利工具進行切割美化。高檔OCF產品具有很強的粘接性能和較好的力學性能,其技術指標能夠達到建筑工程的多項要求。另外,由于該產品使用完全環(huán)保的無氟發(fā)泡劑,對環(huán)保方面的貢獻也不容小覷。由于OCF近20年的廣泛應用,現(xiàn)已成為建筑密封材料行業(yè)不可或缺的重要產品之一,也早已被列入建設部首批推廣應用的保溫建材產品目錄。

目前,國內市場上的產品表干和固化時間基本接近上述描述指標,但在施工過程中,效率較低。當前,木門及塑鋼門窗安裝工藝發(fā)生了改變。以往噴膠密封是先將OCF用膠槍打入縫隙中,泡沫自由膨脹,待泡沫在一定時間固化后,用美工刀、刀片等工具將膨脹出的泡沫切割掉,然后進行下一道工序;而現(xiàn)在區(qū)別于以往的施工方式,先將OCF通過膠槍打入縫隙中,等泡沫表干后,將膨脹出縫隙的多余泡沫用手按壓進縫隙中,再打硅酮密封膠密封,如果OCF表干時間過長,會嚴重影響施工效率,因此泡沫的表干時間成為了關鍵指標之一。為了解決現(xiàn)有產品表干時間長的問題,研發(fā)泡沫表面速干型OCF迫在眉睫。

1 實驗部分

1.1 原料與試劑

聚醚三元醇(牌號310,305)、聚醚二元醇(牌號204,210),河北亞東化工集團有限公司;改性多元醇(JG-260),上海景古新材料科技發(fā)展有限公司;氯化石蠟(CP52),焦作市華晨化工科技有限公司;增韌劑(牌號FL101)和固化劑(牌號FA58),青島奧成毅鑫科技有限公司;催化劑雙嗎啉二乙基醚(DMDEE),華茂偉業(yè)綠色科技股份有限公司;泡沫穩(wěn)定劑(牌號QG-6855,QG-8526),上海啟光工貿有限公司。上述原料與試劑均為工業(yè)級。

1.2 試驗儀器

S312強力電動攪拌機,鄭州科文儀器設備有限公司;UW220H電子天平,上海儀天科學儀器有限公司;DZF-6050鼓風干燥箱,上海今友試驗設備有限公司;WDW-100微機控制電子萬能試驗機,山東建力檢測技術有限公司;QGQ750全自動聚氨脂泡沫填縫劑氣霧劑灌裝機,揚州美達灌裝機械有限公司。

1.3 速干型OCF的制備

將聚醚多元醇(310和204等)、改性多元醇JG-260、催化劑、固化劑、泡沫穩(wěn)定劑、氯化石蠟等定量加入三口燒瓶中,在105℃下抽真空并攪拌0.5 h,降至常溫即得組合聚醚(白料)。

在全自動OCF灌裝機上向750 mL馬口鐵氣霧罐中依次定量充裝白料、黑料、二甲醚和丙丁烷,然后在搖擺機上將產品搖擺6 min,放入50℃恒溫干燥箱中老化72 h,降至常溫即可使用。

1.4 速干型OCF的性能測試

表干時間按GB/T 13477.5—2002《建筑密封材料試驗方法第5部分:表干時間的測定》進行測試,抗壓強度按GB/T 8813—2008《硬質泡沫塑料壓縮性能的測定》進行測試。

2 結果與討論

利用單因素實驗研究固化劑FA58、催化劑、改性多元醇JG-260對OCF性能的影響。

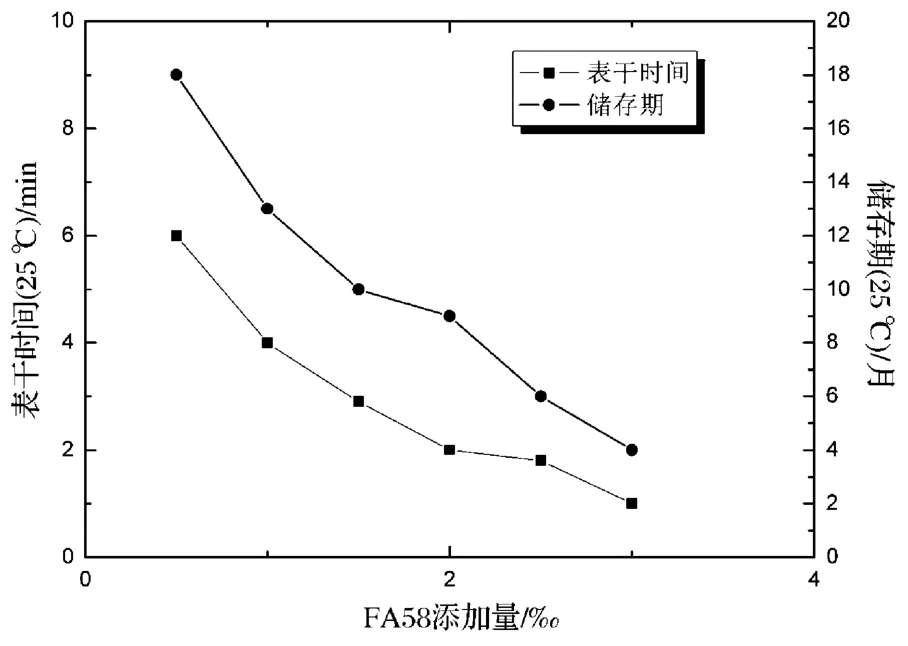

2.1 固化劑FA58添加量對表干時間的影響

聚氨酯固化劑是一種能夠加速黑料和白料固化反應的物質。聚氨酯的固化是含有—NCO基團的異氰酸酯和含有活潑氫基團的—OH反應形成一種熱固體性材料,該反應不可逆。濕固化型聚氨酯泡沫是預聚體中的—NCO基團與空氣中或基材表面吸附的水分發(fā)生化學反應而形成交聯(lián)結構的聚合物,而固化劑FA58能夠有效催化—NCO/H2O的反應。FA58添加量對OCF表干時間的影響如圖1所示。

圖1 FA58添加量對表干時間及保質期的影響

從圖1可以看出,隨著FA58添加量的增加,表干時間縮短。這主要是因為FA58能夠促進泡沫預聚體—NCO與—OH的反應以及—NCO與H2O的反應,F(xiàn)A58與DMDEE有一定的協(xié)同作用,對泡沫的固化有一定的積極作用。雖然FA58對泡沫的固化有幫助,泡沫的固化時間明顯縮短,但預聚體的儲存期亦受到影響,隨FA58添加量的增加,罐內預聚體的儲存期變短,進而影響產品的使用。FA58的用量在1‰~2‰時,既能保證泡沫快速固化,又能保證產品儲存期在規(guī)定范圍內(一般要求不少于6個月,通常為9個月)。

2.2 催化劑DMDEE添加量對表干時間的影響

單組分聚氨酯泡沫填縫劑的固化以—NCO和H2O的反應為基礎,為了提高濕固化聚氨酯膠黏劑的固化速率,經常需要加入催化劑。與一般雙組分聚氨酯泡沫發(fā)泡體系不同,OCF是聚氨酯預聚物與催化劑、發(fā)泡劑等原料混合裝填在一密閉罐中的特殊發(fā)泡體系。傳統(tǒng)催化劑如A-1、有機錫和N,N-二甲基環(huán)己胺等并不適合于OCF體系。OCF體系要求催化劑有較強的催化活性,同時對聚氨酯預聚物體系的貯存穩(wěn)定性無明顯影響。目前,OCF催化劑一般采用DMDEE,其對表干時間的影響如圖2所示。

由圖2可知:組合聚醚中,隨著DMDEE的增加,泡沫的表干時間變短,主要是因為在起初,DMDEE加速了泡沫中—NCO與—OH以及—NCO與空氣中H2O的反應。然而,并不是DMDEE的量越多越好。當添加量大于組合聚醚量的8‰后,表干時間基本沒有太大變化,而貯存穩(wěn)定性受到影響,罐內預聚體的黏度增加,保質期縮短,主要是因為當泡沫表面預聚體—NCO與空氣中的H2O完全反應后,不再隨DMDEE量的增加而變化。因此,DMDEE的添加量為組合聚醚的5‰~8‰為宜。

圖2 DMDEE添加量對表干時間的影響

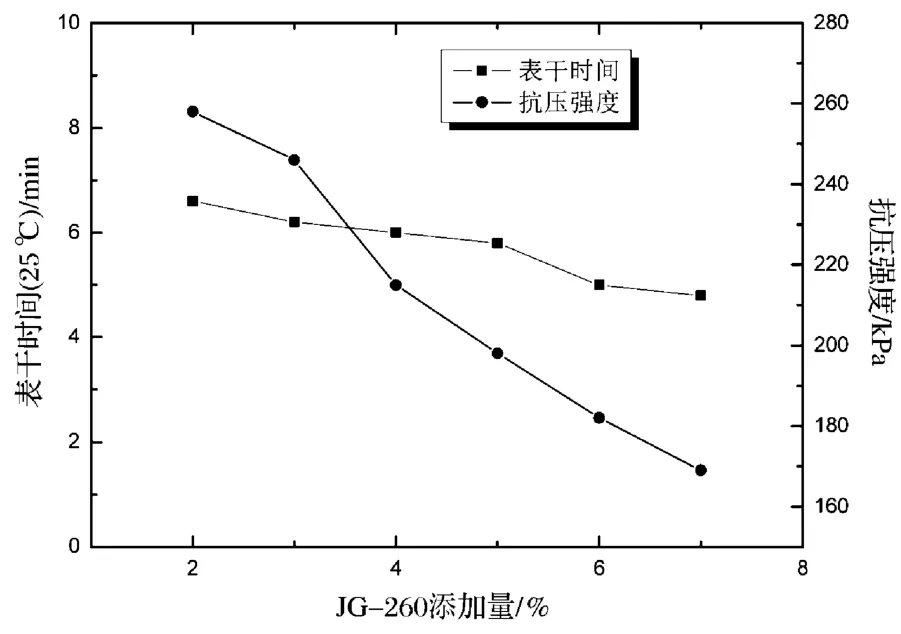

2.3 多元醇對表干時間及抗壓強度的影響

改性多元醇JG-260屬于多元醇類聚合物,與聚氨酯中需要的聚醚/聚酯多元醇具有相似的化學性質,其官能度及相對分子質量對泡沫的固化時間有一定的影響。泡沫噴出后,預聚體中的—NCO與空氣中的水分反應而固化成泡沫塑料,泡沫填縫劑的表干及固化時間隨相對分子質量的增加而延長。這是因為隨著多元醇相對分子質量的增加,MDI的用量減少,預聚體中—NCO含量降低,需要與水反應的量減少,因而泡沫固化時間變短;相反,在高檔OCF產品中,預聚體中—NCO的含量較高,泡沫噴出后,—NCO需要更多的水分與之反應,需要的固化時間更長,甚至在空氣濕度較低(小于20%)的情況下出現(xiàn)難以固化的現(xiàn)象,需要通過外部噴水霧增加濕度來加快泡沫的固化。實驗(見圖3)表明:改性多元醇JG-260對泡沫固化時間有一定的影響。

圖3顯示,JG-260添加量越多,固化時間越短,但組合聚醚黏度變大,填縫劑噴出率降低。在力學性能上表現(xiàn)為:其他條件不變,隨著JG-260添加量的增加,固化好的泡沫抗壓強度降低,脆性增加,泡沫表面韌性降低。主要是因為多元醇的官能度及相對分子質量直接影響單組分聚氨酯泡沫填縫劑的性能。通常,官能度和羥值越大,所得泡沫硬、密度大、尺寸穩(wěn)定性好;反之會取得相反的效果。JG-260在影響OCF力學性能上表現(xiàn)突出,主要基于其分子結構的影響,分子中含有的柔性鏈段較多,合成的泡沫強度較低。在保證OCF綜合性能的情況下,JG-260最佳添加量為組合聚醚量的3%~5%。

圖3 JG-260添加量對表干時間和抗壓強度的影響

2.4 固化劑FA58添加量對抗壓強度的影響

固化劑FA58在加快OCF表干的同時,對其抗壓強度也有一定的影響,結果如圖4所示。

圖4 FA58添加量對抗壓強度的影響

從圖4可以看出,隨FA58添加量的增加,泡沫塑料的表面抗壓強度呈先增加后減小的趨勢。這是因為FA58對催化—NCO/—OH的反應作用較大,隨FA58添加量的增加,開始對—NCO/H2O的反應有較為明顯的催化作用,該反應形成過多的脲基及其衍生物,因此泡沫的表面脆性增加,強度變小,而且泡沫的尺寸穩(wěn)定性變差,收縮較為嚴重。

2.5 增韌劑FL101添加量對抗壓強度的影響

FA58和JG-260對OCF的表干時間都有積極的影響,但是泡沫的抗壓強度都隨二者的增加而降低,因此,要想保證OCF更好的力學性能,加入一種或幾種原料來提高這方面的性能很有必要。通過多次試驗,選擇新型增韌劑FL101作為補強材料。

增韌劑是能增加材料膜層柔韌性的物質,當材料固化后伸長率低,表面脆性較大,承載強度較低時增韌劑能夠起到補償效果,且不影響材料其他主要性能。增韌劑FL101在OCF中得到充分應用,改善了泡沫的表面韌性,如圖5所示。低溫情況下無法使用,主要是因為OCF固化后泡沫表面非常脆,甚至在受力情況下出現(xiàn)粉末狀脫落,無法達到施工要求。因此,F(xiàn)L101在超低溫下的應用為研究超低溫OCF產品指明了方向。

圖5 增韌劑FL101含量對抗壓強度的影響

采用篩選出的各組分的最佳添加比例,合成出的OCF產品已達到最佳性能,現(xiàn)已成功應用于實際生產,并產生了優(yōu)異的經濟效益。

3 結論

在有效縮短OCF表干時間和保證其綜合力學性能的情況下,確定了固化劑FA58的最佳添加比例為組合聚醚量的1‰~3‰,催化劑DMDEE的添加量為組合聚醚量的5‰~8‰,改性多元醇JG-260的最佳添加比例為組合聚醚量的3%~5%。增韌劑FL101雖不能提高OCF的表干時間和固化時間,但能夠改善OCF的力學性能,增強其抗壓強度,彌補FA58和JG-260的缺陷,其最佳添加比例為組合聚醚量的2%~4%。此外,F(xiàn)L101的應用對研究超低溫OCF產品有一定的指導意義。

從圖5可以看出,隨著增韌劑FL101添加量的增加,OCF的抗壓強度升高,主要是因為增韌劑中含有柔性鏈段,其貫穿于聚氨酯的交聯(lián)網絡,形成半互穿網絡型聚合物,從而降低OCF泡沫的模量,提高表面韌性。

此外,在對FL101研究過程中發(fā)現(xiàn)了其另一個突出優(yōu)勢:在超低溫(-10℃)狀態(tài)下,配方中加入5%以上的FL101,OCF能夠正常使用,泡沫表面不脆,且結構正常。目前,市場上大部分OCF產品在超