報廢汽車車輪拆卸機器人工具的設計與分析

姜 濤,張 華,陳 蒙,李小虎

(安徽科技學院 機械工程學院,安徽 鳳陽 233100)

隨著我國報廢汽車的數量不斷增加,拆解回收再利用這一資源成為了當下熱點的社會問題[1-4]。在報廢汽車拆卸過程中,需要先對車輪進行拆卸,然后將車體送至拆卸線,用液壓鷹嘴剪配合仿生式機械壓爪撕碎后,再進行材料的分類、回收,所以車輪拆卸是汽車拆解工程中非常重要的一環[5-6]。目前車輪的拆卸方式主要以人工拆卸為主,當工人在拆卸車輪固定螺栓時,為防止車輪滑落傷人,需要手動固定車輪,如此,拆卸效率大大降低,還伴有一定的危險性[7-9]。同時卸下后的車輪被隨意放置在地面上,不僅占用了大部分的工作空間,還存有一定的安全隱患[10-11]。

隨著機器人技術的發展,國內外學者對報廢汽車自動化拆解線的研究越來越深入,報廢汽車的自動化拆解離不開機器人工具[12-13]。該機器人工具不僅適用于自動化拆解線,還可作為人工拆解中的重要一環,可以有效改善場地環境,提高車輪拆卸的效率[14-15]。

1 設計方案

1.1 設計要求

在設計該裝置前,測量并統計了不同類型報廢汽車的車輪尺寸和重量,為該裝置的設計提供數據支撐。根據測量結果,進行車輪拆卸工具的設計,首先要考慮該裝置對不同尺寸車輪的適應能力,其次要考慮裝置所需夾持力的范圍,最后要考慮裝置結構的可靠性和安全性。該裝置的主要功能是對需要拆卸的車輪進行固定、摘取、碼放,避免了車輪在拆卸的過程中滑落和拆卸后隨意堆放。測量數據表明,報廢汽車車輪直徑一般為600~800mm,再考慮到報廢汽車車輪可能會出現輪胎漏氣、損壞,在裝置抱緊車輪時,夾爪會將輪胎擠壓變形,車輪的直徑會進一步縮小,所以裝置夾爪的活動范圍應設計為500~800mm。車輪重量的范圍一般在10~35kg之間,為滿足絕大部分車輪拆卸需求,裝置的夾持力范圍應設計為100~350N。車輪拆卸機器人工具需要快速將車輪固定,待車輪連接螺栓拆卸后可以快速摘取車輪,并能夠同時滿足人工和自動化拆卸的需求,最后要將拆下后的車輪按規定的方式碼放到指定的位置。該工具設計的主要參數如表1所示。

表1 工具主要參數

1.2 整體結構設計

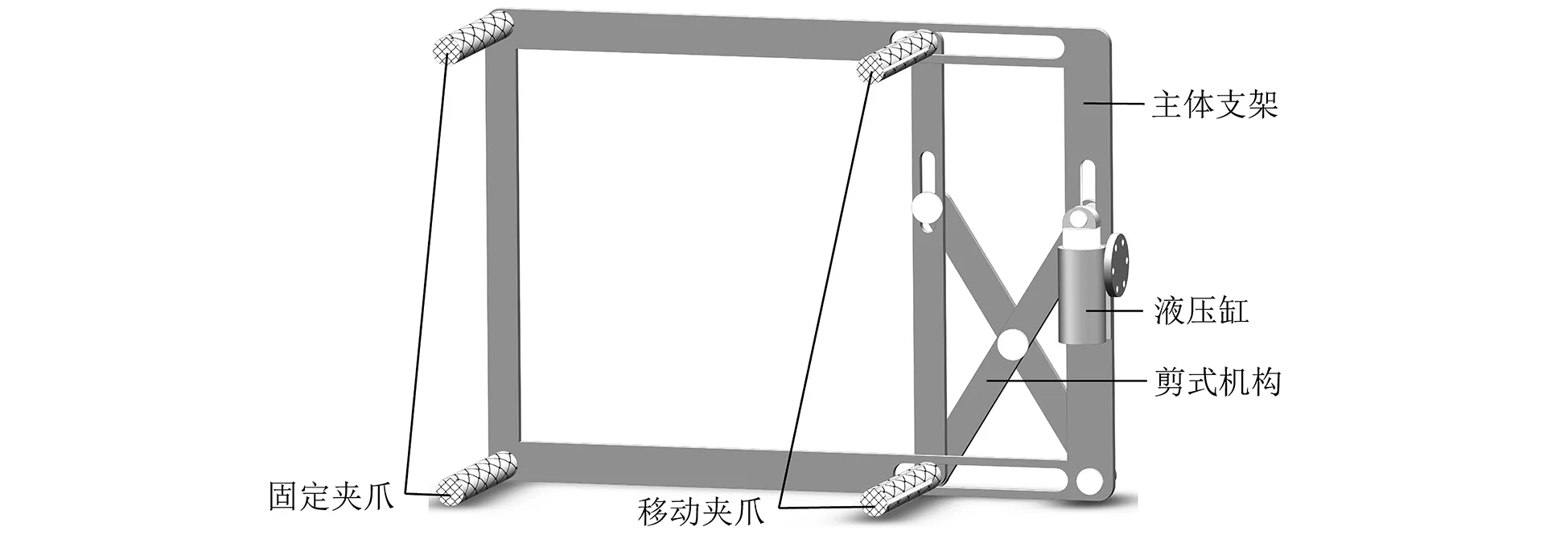

該裝置的整體結構應用了SolidWorks軟件進行三維建模,其整體結構如圖1所示。車輪拆卸機器人工具主要由:主體支架、移動夾爪、剪式機構、液壓缸等部件組成。其中四個夾爪對稱分布,夾爪上有防滑花紋;固定夾爪和移動夾爪均勻地分布在拆卸工具的四角,液壓缸帶動剪式機構實現移動夾爪的夾緊與松開,從而實現對車輪的固定、摘取與碼放。

圖1 機器人工具三維圖

1.3 工作原理

該裝置上移動夾爪的初始位置位于其可移動范圍的最右端,在此狀態下,裝置能夠夾持的車輪直徑最大。當裝置工作時,四個夾爪向內,從車輪外緣的四個方向將車輪抱緊,抱緊車輪后,車輪中心的區域不會被遮擋,以便于車輪連接螺栓的拆卸。螺栓拆卸完成,該機器人工具會將車輪摘下,并碼放到指定區域,車輪被松開后,液壓缸帶動剪式機構移動,夾爪被帶回到初始位置等待下一次抓取。

2 機器人工具關鍵部件力學分析

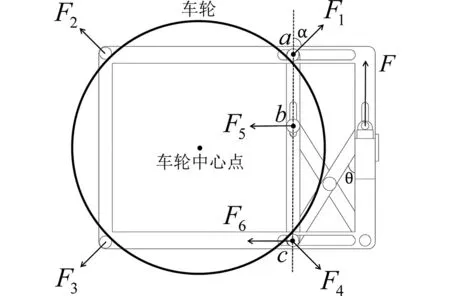

為了更合理地設計該裝置的各部件,首先需要對主要受力部件進行力學分析,然后將得出的分析數據用于整體結構的有限元分析,再結合分析數據對工具結構進行優化,最后制作實物模型,對該裝置進行運動情況和功能實現情況的模擬,確保該裝置能夠滿足實際生產的需要。裝置工作時,當其到達車輪抱緊位置后,液壓缸帶動剪式機構實現移動夾爪的松開與夾緊。車輪的夾持力主要由固定夾爪和移動夾爪提供,固定夾爪的夾持力由主體支架提供,移動夾爪的夾持力由液壓缸推動剪式結構提供。首先將該裝置簡化為二維平面機構,受力分析如圖2所示。

圖2 裝置受力分析圖

將裝置夾持車輪的力分解為作用在各支點上的力,則作用在移動夾爪上的力F1和F4可用它們的合力W表示。各支點的力如式(1)、式(2)所示。

(1)

(2)

式中:W表示裝置夾持車輪時,移動夾爪所受合力的大小;F5、F6分別表示裝置夾持車輪時,移動夾爪與剪式機構連接點b、c處,移動夾爪所受推力的大小;Lac為移動夾爪的上夾爪中心點a到下夾爪中心點c的長度,Lab、Lbc分別表示移動夾爪與連桿部件的連接點b到移動夾爪的上夾爪中心點a和下夾爪中心點c的長度;θ為連桿部件與豎直方向的夾角。

已知最大夾持力W的最大取值為350N,得出連接點b所受力的最大值約為180N,連接點c所受力的最大值約為220N,滿足設計要求。對剪式結構中的各桿進行受力分析,當裝置夾緊和松開車輪時,需要液壓缸提供動力,結合整體與各桿的受力分析,得出液壓缸需要提供的最大輸出力如式(3)所示。

(3)

式中:F為液壓缸的最大輸出力;F1、F4分別表示裝置夾持車輪時,移動夾爪的上夾爪和下夾爪所受反作用力的大小;α為裝置夾持車輪時,夾爪所受反作用力的方向與豎直方向的夾角。

代入數據,得出液壓缸需要提供的最大輸出力約為500N。將計算得出的該裝置關鍵部件受力狀態的數據導入到ANSYS Workbench軟件,對其進行有限元分析。

3 機器人工具關鍵部件有限元分析

為了驗證機器人工具整體結構和所選材料的可靠性,采用ANSYS軟件對機器人工具的關鍵部件:主體支架、剪式結構和移動夾爪進行有限元分析。分析了機器人工具在夾持車輪時各個部件所受應力的情況,以及計算主要受力部件的變形量是否滿足設計需要。

3.1 材料選型

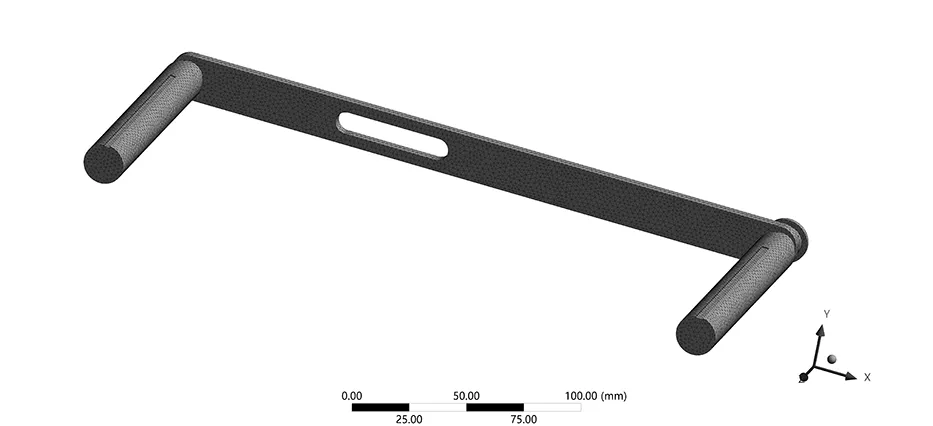

裝置的整體結構采用45號鋼,材料性能參數如表2所示,在有限元模型中添加材料的屬性。

表2 材料性能參數

3.2 ANSYS有限元分析

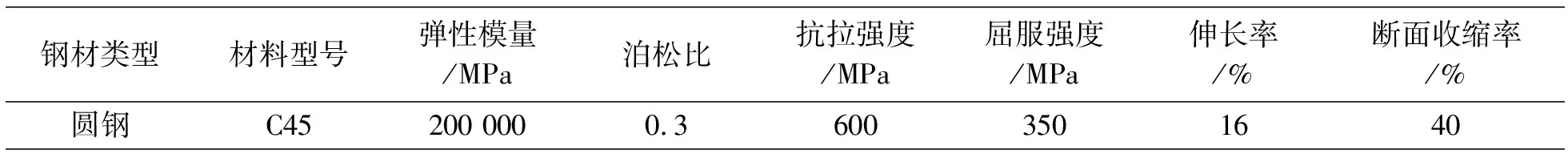

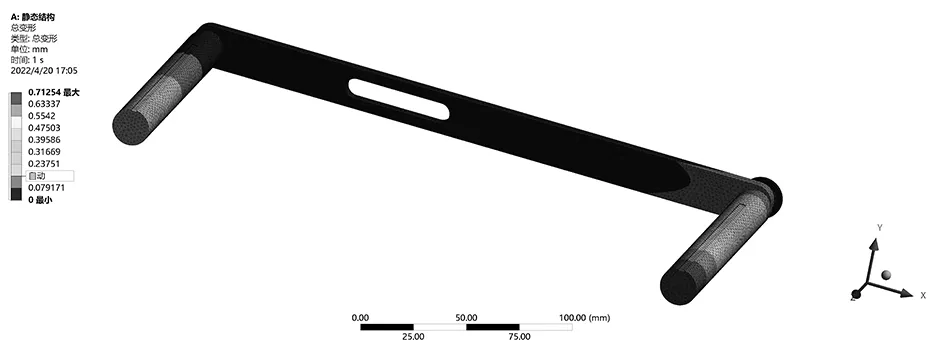

首先將SolidWorks中的三維模型另存為.x_t格式,再將其導入ANSYS Workbench軟件進行分析,在分析前,需提前設置材料類型及性能參數,并選擇受力面和固定位置,對相應的結構進行約束。為了提高分析的準確性,本次分析中選擇了四面體單元進行網格化模型。網格化后的移動夾爪模型如圖3所示,共包含了107814個節點和67957個單元。

圖3 移動夾爪網格化模型

由上文計算可知,移動夾爪在抓取車輪時所受最大力約為400N,將約束和受力狀態的數據導入到ANSYS Workbench軟件進行分析,分析結果如圖4所示。

(a)移動夾爪的等效應力分析圖

(b)移動夾爪的變形分析圖圖4 移動夾爪分析結果

圖4(a)為移動夾爪的等效應力分析,根據分析結果可知,最大應力出現在移動夾爪與剪式結構的連接處,以及夾爪與車輪接觸部位,應力最大值為102.24MPa,材料的許用應力值為180MPa,材料的強度滿足使用要求,該設計的結構也能夠滿足實際使用強度需求。圖4(b)為移動夾爪的變形分析,由分析結果可知,移動夾爪的最大位移出現在夾爪的末端,其最大值為0.71mm,滿足工具使用時的剛度要求。

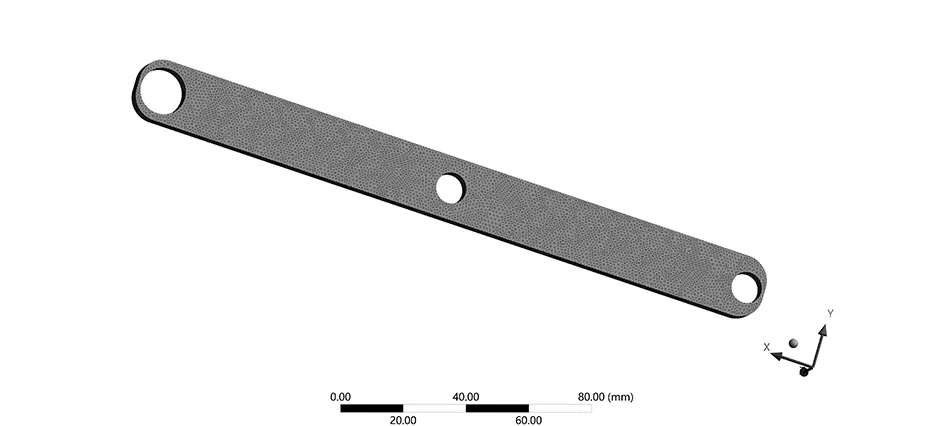

同時對剪式結構中的連桿部件進行了有限元分析,網格化后的連桿部件模型如圖5所示,共包含了187663個節點和121438個單元。

圖5 連桿部件網格化模型

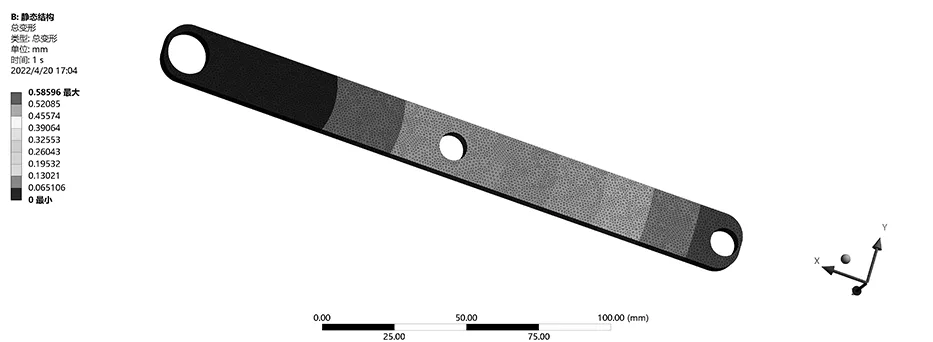

由上文計算可知,剪式結構的連桿部件所受最大力約為200N,將數據導入到ANSYS Workbench軟件進行分析,分析結果如圖6所示。

(a)桿部件的等效應力分析圖

(b)桿部件的變形分析圖圖6 連桿部件分析結果

圖6(a)為連桿部件的等效應力分析,根據分析結果可知,最大應力出現在連桿部件和主體支架的連接處,以及連桿部件與移動夾爪連接處,應力最大值為109MPa,材料的許用應力值為180MPa,材料及結構的強度滿足使用需求。圖6(b)為連桿部件的變形分析,由分析結果可知,連桿部件的最大位移出現在與移動夾爪的連接處,其最大值為0.58mm,滿足工具使用時的剛度要求。

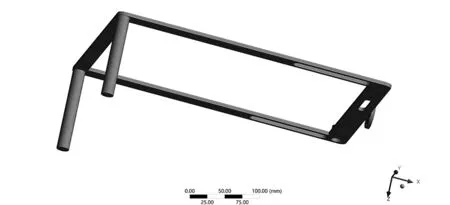

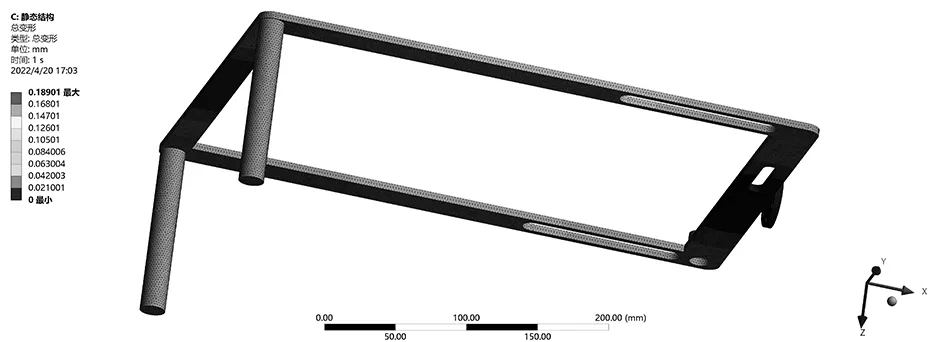

最后對主體支架進行了分析,進行網格化處理,網格化后的主體支架模型如圖7所示,共包含了296025個節點和183522個單元。

圖7 主體支架網格化模型

主體支架所受最大力約為500N,將數據導入到ANSYS Workbench軟件進行分析,分析結果如圖8所示。圖8(a)為主體支架的等效應力分析,根據分析結果可知,最大應力出現在主體支架的兩個橫梁的中間位置,以及固定夾爪與車輪的接觸部位,應力最大值為84MPa,材料的許用應力值為180MPa,該設計滿足使用要求。圖8(b)為主體支架的變形分析,由分析結果可知,主體支架的最大位移出現在兩個橫梁的中間部位,其最大值為0.18mm,滿足工具使用時的剛度要求。

(a)主體支架的等效應力分析圖

(b)體支架的變形分析圖圖8 主體支架分析結果

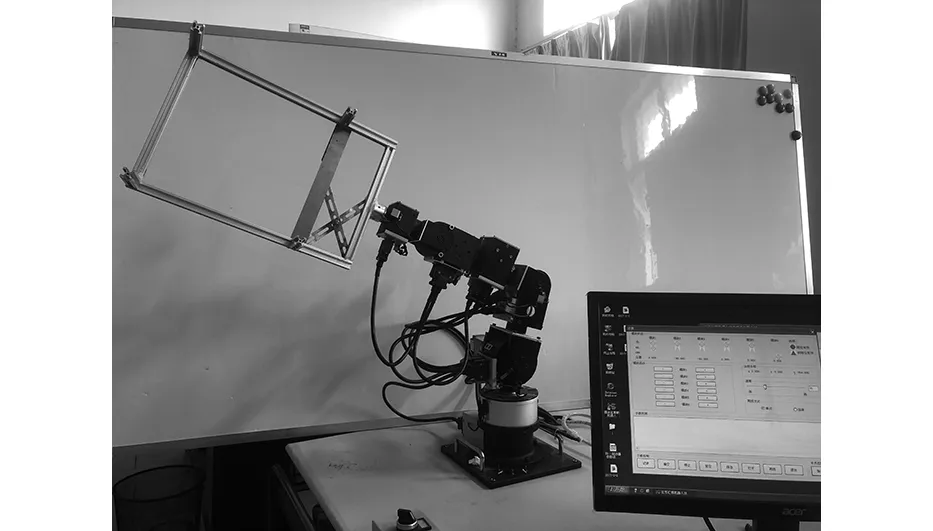

3.3 性能測試

為了驗證該裝置結構的合理性和可靠性,制作了等比例縮小的裝置模型,實物模型如圖9所示。模型主體支架采用鋁質型材,剪式機構和移動夾爪采用薄鋼材料。并對該裝置的運動情況以及功能實現情況進行了模擬實驗,實驗結果表明,該工具的性能可以滿足使用要求。

圖9 實物模型圖

4 結論與展望

本次研究針對報廢汽車拆解,設計了一種能夠對車輪進行固定、摘取和碼放的機器人拆卸工具。根據精確的三維建模和受力分析的數據,設計出工具的基本結構,再選取合適的材料對工具進行有限元分析,對其結構進行合理的優化,確保該機器人工具能夠滿足設計要求和實際使用需求。使用該工具能夠有效提高拆卸效率和拆卸的安全性,更加符合生產規范。

本次設計中的車輪拆解夾緊裝置具有很強的實用性,不僅可應用于人工拆卸車輪流水線,同時隨著機器人技術和人工智能技術的發展,報廢汽車自動化拆解線會逐步代替人工拆解,該機器人車輪拆卸工具,在未來報廢汽車自動化拆解線中也將扮演重要角色。該工具可以滿足車輪的固定摘取,同時可以擔任車輪碼垛擺放任務,是報廢汽車自動化拆解線中不可或缺的工具。