一款新型紅棗自動分級機的設計及其應用優(yōu)勢

紅棗含有多種營養(yǎng)成分,既可食用,又可入藥,經濟價值較高,紅棗及其制品深受消費者的青睞。分級是紅棗進入流通市場前首要的、關鍵的基礎加工環(huán)節(jié),其結果直接關系到后續(xù)的精深加工產品質量,并對紅棗產業(yè)的經濟效益影響較大。本文設計的紅棗自動分級機構分為三個區(qū)域:進料區(qū)域、常規(guī)落料區(qū)和精細篩選區(qū),可以實現紅棗快速精準分級,實現精細篩選。

一、紅棗分級的必要性

紅棗有優(yōu)劣之分,不同紅棗的形狀、大小和著色程度具有較大的差異性,部分紅棗甚至有碰傷和病蟲傷害等。不同的紅棗采摘后混在一起既不便于貯藏和運輸,也不便于以質定價。在市場經濟高度發(fā)達的今天,異地銷售、大宗農產品交易和農產品國際貿易均離不開標準化,對紅棗的快速精準分級是實現商品標準化的第一步。

二、紅棗分級的依據

紅棗在分級的過程中實際依據的是紅棗腰徑方向的最大尺寸。紅棗的簡化模型如一個橢圓體,長徑為紅棗沿長軸方向的最大尺寸,腰徑為紅棗沿短軸方向的最大尺寸。沿短軸方向的相互垂直的兩個尺寸,定義為腰徑1和腰徑2。調研結果表明,各種形態(tài)特征的紅棗其腰徑最小為l0毫米,最大為35毫米,紅棗長徑最小為15毫米,最大為50毫米(極少的超過50毫米)。

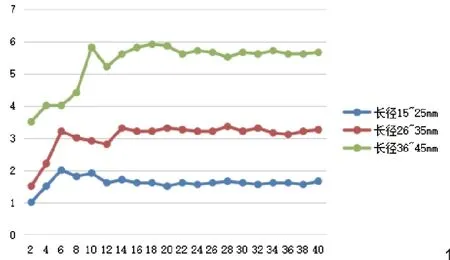

選取不同等級的紅棗進行隨機抽樣測量,測量紅棗腰徑1與腰徑2的平均值。考慮到紅棗自身大小對其腰徑尺寸的影響,依據紅棗長徑的大小將紅棗分為3組,分別為15~25毫米、26~35毫米、36~45毫米。分析結果如圖1所示。

圖1 紅棗腰徑差分布

由3組腰徑差值分布圖可以看出,紅棗的腰徑截面的形狀具有不規(guī)則性。長徑在15~25毫米的紅棗腰徑平均差值基本在1.5~2毫米之間。長徑在26~35毫米的紅棗腰徑平均差值基本在3~3.5毫米之間。長徑在36~45毫米的紅棗腰徑平均差值基本在5~6毫米之間。

三、新型紅棗分級機的結構組成

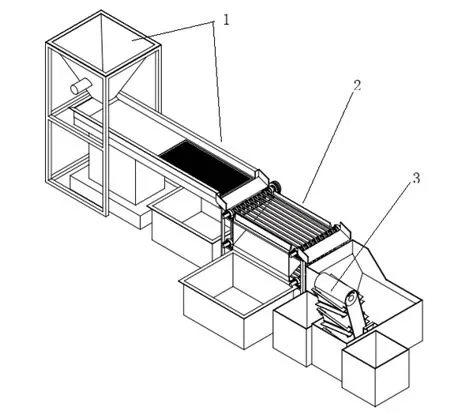

筆者設計了一款紅棗自動分級機構,該機構分為三個區(qū)域:進料區(qū)域、常規(guī)落料區(qū)和精細篩選區(qū)。紅棗通過這三個區(qū)域,實現快速精準分級,達到精細篩選。

圖2 紅棗自動分級機構1-進料區(qū)域;2-常規(guī)落料區(qū);3-精細篩選區(qū)

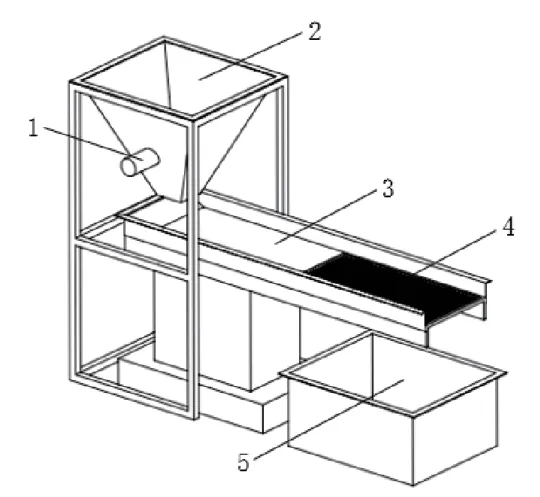

圖3 進料區(qū)域結構圖1-振動器;2-料斗;3-振動運輸臺;4-振動篩網;5-塵污箱

采摘的果實從料斗倒入,果實因自身重力作用在料斗處堆積,料斗處設計有振動器,避免物料卡阻,實現均勻進料,并且可以調整其振動頻率進而控制進料速度。果實從料斗落入振動運輸臺,因振動運輸臺作用而充分平鋪,避免果實堆疊,均勻送料。振動運輸臺后端設計有振動篩網。篩網用于篩選掉附著于果實上的雜質、塵污以及不用于后續(xù)篩選銷售的小棗,使其落入下方塵污箱。進料區(qū)域的末端將得到用于后續(xù)篩選銷售的“干凈”果實。此區(qū)域,可將雜質篩掉并集中處理,以免影響后續(xù)的成品清洗和包裝工序,也可以將進料后的大棗均勻平鋪,提高后續(xù)篩選效率,縮小常規(guī)落料區(qū)的長度尺寸,進而降低成本。

干凈的紅棗平鋪在落料帶上,落料帶的間距依據紅棗的腰徑設置,可以落下 “小棗”。落料帶靠電機驅動,運送物料的同時,使大量的“小棗”下落至成品筐1,實現“小棗”與“中、大棗”的分級篩選功能,“中、大棗”進入精細篩選區(qū)實現進一步的分選。

圖4 常規(guī)落料區(qū)結構圖1-落料帶;2-導料板;3-成品筐1(小號棗)

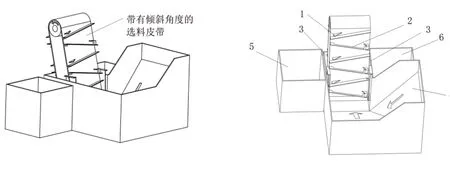

圖5 精細篩選區(qū)結構圖1-“中棗”軌道;2-“大棗”軌道;3-擋板;4-地面料框;5-成品筐2(中棗);6-成品筐3(大棗)

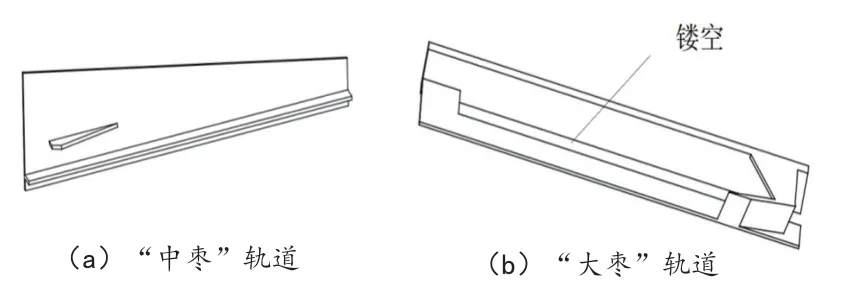

進入精細篩選區(qū)的紅棗都是高附加值的“中棗”和“大棗”,果實通過預設的軌道,落入地面料框,在精細篩選區(qū)實現中棗與大棗分級篩選功能。選料皮帶設有傾斜角度,上面設置有“中棗”軌道和“大棗”軌道,如圖6所示。兩軌道相對于皮帶平面也有一定的傾斜角度,皮帶通過電機帶動循環(huán)動作時,軌道猶如鏟子,將匯聚于地面料框的果實鏟起,隨著高度增加,超過擋板后,果實通過設置的大小棗軌道,落入成品筐。根據軌道的角度設計,兩種果實分別落入圖示左右兩個成品筐。

圖6 精細篩選區(qū)軌道

“中棗”軌道,上部設計有一個帶離去邊的擋料板。尺寸大于擋料板和軌道間距的果實,會順著離去邊落下,重新落入地面料框。滿足尺寸要求的“中棗”順利通過軌道落入中棗成品筐3。

“大棗”軌道,上部設計有擋料板。將重疊的果實剔下。軌道上設計有落料條孔。小于落料條孔寬度的果實落回地面料框。滿足尺寸的“大棗”順利落入大棗成品筐2。實現“中棗”與“大棗”分級篩選功能。

四、新型紅棗自動分級機的應用優(yōu)勢

1.進料斗設置有振動器,可均勻進料,并實現進料速度的控制。

2.振動篩網的設置,可使進料均勻平鋪,提高后續(xù)篩選效率和準確率,可有效縮減后續(xù)篩選設備的長度。

3.雜質去除設置為后續(xù)的清洗包裝工序節(jié)省時間、降低難度,實現雜質集中收集。

4.精細篩選區(qū),采用從下往上的皮帶傳動,大大減少篩選設備的空間占用。

5.選料皮帶上設置有帶斜度的軌道,軌道上設置有擋板,擋板設計有導向。擋板可使符合尺寸要求的棗繼續(xù)通過斜度軌道落料。擋板導向設計可使不符合尺寸要求的棗快速落入下面料框,再次進入選料循環(huán)。

6.此設備的篩選方案,可以用于其他類型產品的篩選。