某中溫過熱器管道的腐蝕原因

黃佳建,馬樹春,李紅菊,王 浩,曾志斌

(廣船國際有限公司,廣州 511464)

12Cr1MoVG鋼是電力設施中廣泛使用的低合金耐熱鋼,常用于制作蒸汽導管、高壓過熱器管以及其他主蒸汽管等[1]。

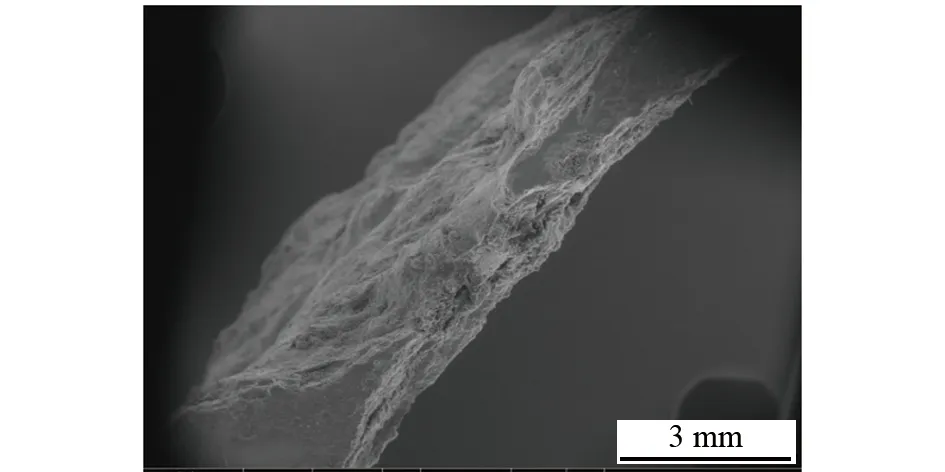

某公司熱電項目鍋爐過熱器由低溫、中溫、高溫三級過熱器組成,采用蛇形管結構,布置于水平煙道蒸發器之后,省煤器之前,兩側為模式水冷壁。中溫過熱器管道材料為12Cr1MoVG,尺寸為φ42 mm×5.5 mm,累積運行約9 500 h后發生泄漏,管道腐蝕穿孔形貌如圖1和圖2所示。

為找出管件腐蝕穿孔的原因,筆者對腐蝕穿孔處試樣進行了一系列理化檢驗,以期此類事故不再發生。

1 理化檢測

1.1 化學成分

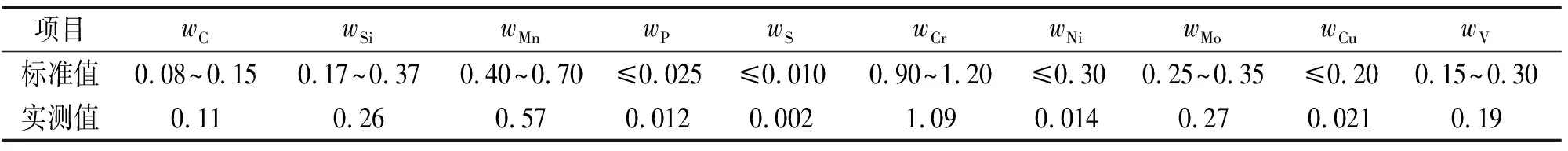

在腐蝕管段上截取試樣,采用美國熱電ARL3460火花直讀光譜儀對其進行化學成分分析,結果見表1。由表1可見:腐蝕管段的化學成分符合GB/T 5310-2017《高壓鍋爐用無縫鋼管》的要求。

圖1 腐蝕管道宏觀形貌Fig. 1 Macroscopic appearance of corroded pipe

圖2 腐蝕穿孔處的宏觀形貌Fig. 2 Macromorphology of corrosion perforations

表1 腐蝕管段的化學成分Tab. 1 Chemical composition of the corroded pipe %

1.2 顯微組織

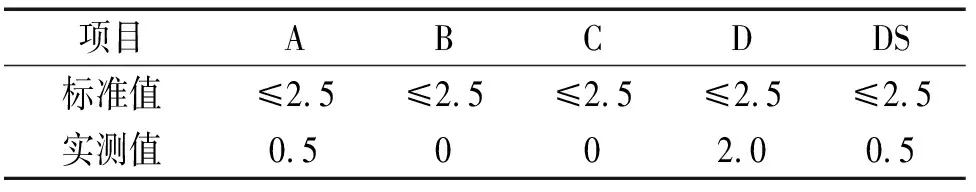

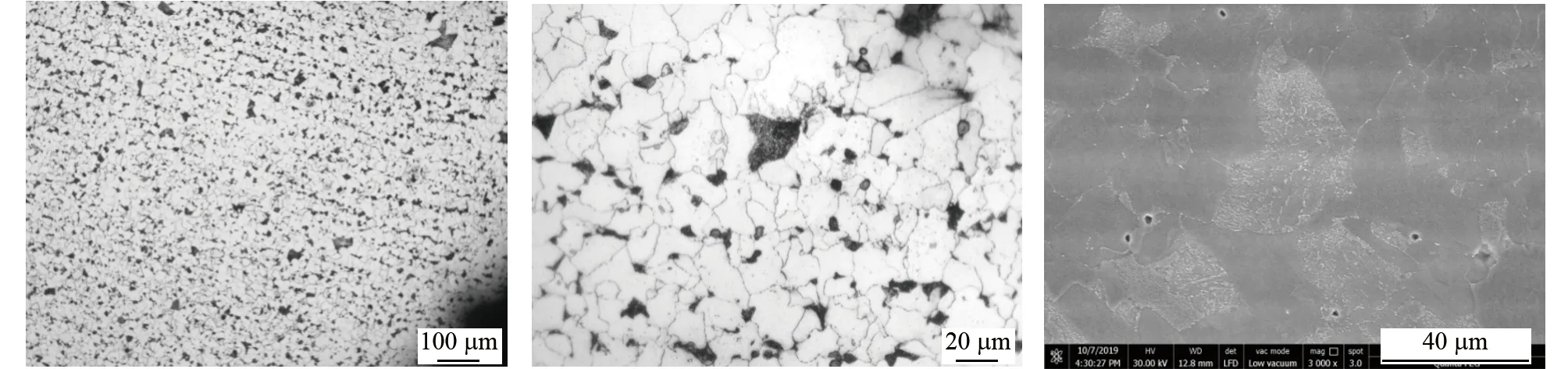

在腐蝕管段上取樣,對其縱向截面進行打磨、拋光后,采用Zeiss金相顯微鏡觀察,非金屬夾雜物含量按照GB/T 10561-2005《鋼中非金屬夾雜物含量的測定-標準評級圖顯微檢驗法》中實際檢驗A法進行評級,結果見表2和圖3。可見該腐蝕管段的非金屬夾雜物級別符合GB/T 5310-2017《高壓鍋爐用無縫鋼管》的要求。

表2 試樣的非金屬夾雜物檢驗結果Tab. 2 Examination results of non-metallic inclusions of the sample

圖3 非金屬夾雜物形貌Fig. 3 Morphology of non-metallic inclusions

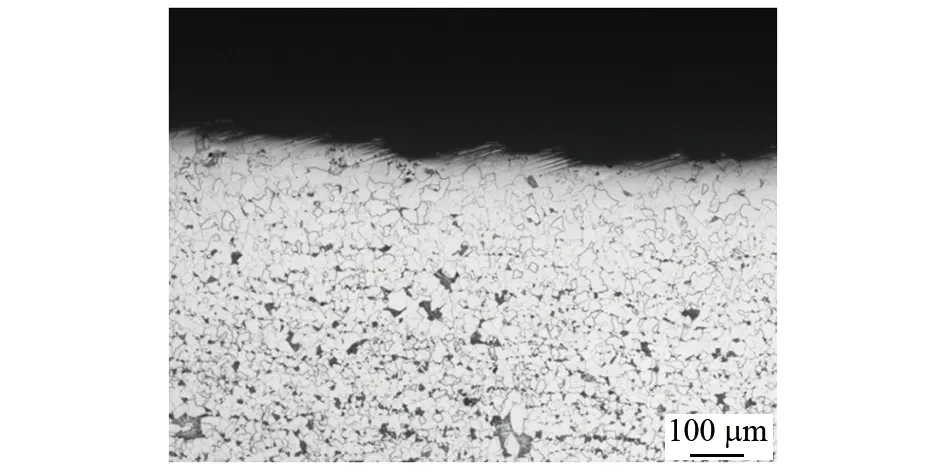

在腐蝕管段上取樣,對其橫向截面進行打磨、拋光,經4%(體積分數,下同)硝酸酒精溶液浸蝕后,采用Zeiss金相顯微鏡觀察。結果表明,腐蝕管段的顯微組織為鐵素體+珠光體+粒狀貝氏體,珠光體組織中的片狀滲碳體在高溫下產生球化轉變傾向[2],晶界上析出碳化物并出現少量孔洞,組織球化級別按照DLT773-2016《火電廠用12Cr1MoV鋼球化評級標準》進行評級,為2級(輕度球化),見圖4。鐵素體平均晶粒度級別按照GB/T 6394- 2017《金屬平均晶粒度測定方法》中比較法進行評級,可評為10級,見圖4。管件內壁發生脫碳現象,脫碳層深度約為0.186 mm,見圖5。

顯微組織觀察結果表明:腐蝕管段的顯微組織、平均晶粒度級別、脫碳層深度均符合GB/T 5310-2017《高壓鍋爐用無縫鋼管》對12Cr1MoVG材料的技術要求。

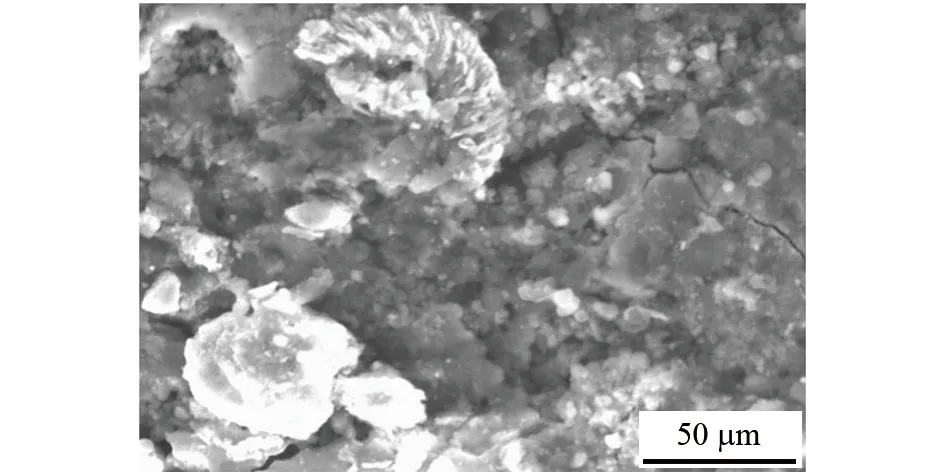

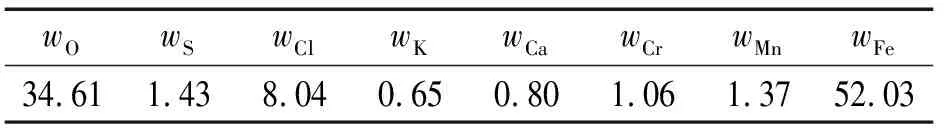

1.3 掃描電鏡及能譜分析結果

采用掃描電鏡觀察管段腐蝕穿孔區域,見圖6。用配套能譜儀(EDS)分析腐蝕產物的成分,見表3。可以看出,腐蝕產物中O、Fe、Cl元素含量較高,Cl元素富集在管材外表面,且存在少量堿性金屬K、Ca殘留。

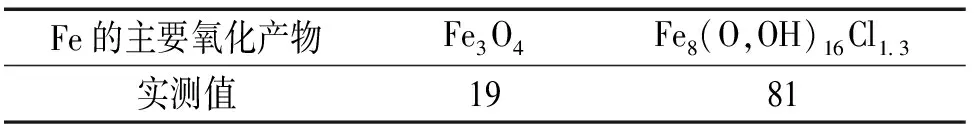

1.4 腐蝕產物物相

刮取腐蝕管段外壁腐蝕產物制成粉末狀樣品,采用X射線衍射儀對其進行物相分析。結果表明,腐蝕產物主要為鐵的氧化產物,以Fe3O4和Fe8(O,OH)16Cl1.3為主,見表4。

(a) 100× (b) 500× (c) 3 000×圖4 腐蝕管段的顯微組織Fig. 4 Microstructure of corroded pipe sections

圖5 管道內壁脫碳層的形貌100×Fig. 5 Morphology of the decarburized layer on the inner wall of the pipe

(a) 1000×

(b) 2000×圖6 管道腐蝕穿孔區域的外壁形貌Fig. 6 External wall morphology of corrosion perforated area of pipeline

表3 EDS分析結果Tab. 3 EDS analysis results %

2 分析與討論

通過以上檢測結果可知,失效管段的化學成分、顯微組織均符合相關規范的技術要求。管段外壁嚴重腐蝕,壁厚減薄且局部位置出現穿孔,EDS和XRD分析結果顯示腐蝕產物的主要成分為Fe、O、Cl,可見Cl為管件腐蝕的主要因素,腐蝕性元素除Cl外,還有少量S以及K、Ca堿性金屬殘余。

表4 腐蝕產物XRD分析結果(質量分數)Tab. 4 XRD analysis results of corrosion products (mass fraction) %

垃圾焚燒鍋爐的燃料組分比較復雜,既有可燃的塑料、紙、木材等,也有不可燃的金屬、玻璃、泥土等,經焚燒會產生富含HCl、NOx、SO2、Cl2等酸性氣體的煙氣。尤其是塑料,如聚氯乙烯(PVC)等,含有大量Cl元素,焚燒后可產生HCl氣體,HCl和溶氧水共同腐蝕管壁原有均勻、致密的Fe2O3薄膜,與金屬元素化合成氯化物及低熔點共晶混合物,為Cl-和氧進一步腐蝕金屬基體開拓通道,見式(1)~(3):

(1)

(2)

(3)

同時,Cl的存在提高了形成鈍化膜所需的氧分壓,降低了氧化膜的致密性、有效附著性和保護性[3]。

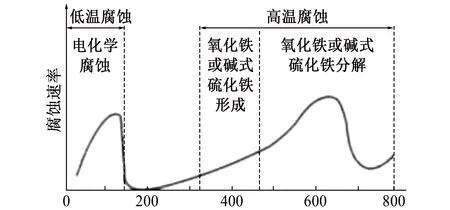

研究發現,溫度對管壁腐蝕速率有極大影響,當溫度大于450 ℃時,腐蝕速率急劇增加,見圖7[4]。腐蝕產物中的FeCl3熔點為306 ℃,沸點為315 ℃,在高溫下極易揮發,當HCl、O2供應充足時,腐蝕反應便會持續進行,不斷損耗管材金屬[5-6]。

圖7 管壁溫度與腐蝕速率關系Fig. 7 The relationship between temperature and corrosion rate

當反應產物FeCl3接觸到空氣中電離態的高溫水蒸氣時,易生成羥基氧化鐵。氯化亞鐵與羥基氧化鐵反應,進一步生成四氧化三鐵,見式(4)~(5):

(4)

(5)

羥基氧化鐵在酸性環境中易吸附Cl元素形成化合物,通過XRD分析結果可知,產物以Fe8(O,OH)16Cl1.3為主。

高溫水蒸氣氧化是一種特殊的金屬腐蝕形式,受H+的影響,高溫水蒸氣表現出較強的氧化性。在450~570 ℃溫度區間,H2O與Fe反應生成Fe3O4,并釋放出H2,見式(6)~(7):

(6)

(7)

該腐蝕管段實際工作溫度為440 ℃,煙氣溫度為550 ℃,正處于腐蝕反應較活躍的溫度區間,且高溫工作過程管件表面逐漸生成氧化皮,與黏性積灰共同附著在管件表面,降低換熱效果,導致管壁實際溫度進一步升高[1]。

此外,垃圾燃料和積灰中含有Ca和K等堿性元素,與煙氣中Cl、S等元素反應生成堿金屬鹵元素鹽,沉積在管材外表面,發生熔鹽腐蝕[7]。

3 結論及建議

根據管道服役工況及煙氣排放的監測數據,結論如下:

管道長期在高溫、強腐蝕性環境中服役,Cl元素破壞管壁鈍化膜,腐蝕金屬基體,生成疏松的低熔點化合物。在高溫煙氣的沖刷作用下,管道外壁逐漸減薄,直至穿孔泄漏。

建議如下:

(1) 通過垃圾分類揀出含氯物質或在焚燒爐中添加生石灰、石灰石等添加劑控制腐蝕性氣體的排放量,降低使用環境中腐蝕氣氛的含量。

(2) 采取有效措施控制管壁溫度,保證給水流量[7],降低煙氣入口溫度,提高吹灰效率,降低管道表面黏附性。

(3) 采用耐高溫、耐酸蝕保護涂層,在管道與腐蝕介質之間形成屏障,提高管道表面抗腐蝕能力。

(4) 定期排查管道外壁腐蝕情況,采用無損檢測手段探查實際壁厚,對管道使用壽命進行安全評估,避免發生穿孔泄漏事故。