深孔分段爆破成井技術在謙比西銅礦東南礦體的應用

易洪武

(中色非洲礦業有限公司,贊比亞 435100)

0 引 言

天井掘進是礦山采切施工過程中一個非常關鍵的環節,其工程量約占整個礦井年總掘進量的四分之一。由于掘進工程量大,如何做到安全而經濟地加快掘進施工進度,對保證礦山實現均衡生產有重要意義[1]。目前,豎井(天井、切割井)掘進方法主要有四種:普通法、爬罐法、機械鉆井法和深孔爆破成井法。普通法、爬罐法掘進都需要作業人員進入井內作業,工作環境惡劣,安全性差,勞動強度大,施工效率低[2]。機械鉆井法優點是作業環境安全,作業人員無需進入井內施工,缺點是施工機器大、移動困難、準備周期長、設備造價高,尤其是鉆機的結構及性能還存在諸多問題,因此難以廣泛應用。深孔爆破成井法具有安全高效、施工進度快、成本低等優點,一直是井巷掘進的研究熱點,許多學者對此展開研究,并取得豐碩成果,值得工程技術人員借鑒。徐敏[3]研究了影響深孔爆破一次成井的多項參數,并給出了理論計算方法;李啟月等[4]對一次成井方案提出多孔球狀藥包爆破和直孔掏槽爆破兩種模式,分別研究其存在的難題,并提出相應的解決措施;曹斌等[5]針對豐山銅礦天井掘進過程提出深孔爆破一次成井技術,并采用多空孔掏槽的方式,在現場實際應用過程中取得了良好的經濟效益;胡洪文等[6]從掏槽方式、補償空間系數、延期時間等方面對沙溪銅礦采場切割井掘進工程的爆破設計方案進行了詳細分析,并結合現場實驗達到了預期效果;金開玥[7]對深孔爆破方案的裝藥結構、掏槽方式、爆破參數等進行了詳細研究,成功完成了切割天井的掘進工作,經濟效益提升顯著。

本文基于深孔直孔掏槽爆破破巖機理,以謙比西銅礦東南礦體井下深孔采場切割井掘進為依托,結合現場施工情況設計豎直深孔爆破成井方案,經過現場多次數據整理分析,選擇合理的爆破延時參數、炮孔布孔參數,采用高精度雷管實現直孔掏槽爆破成井,最終成功爆破形成了斷面為3 m×3 m、高度15 m的切割井。

1 工程概況

謙比西銅礦由主礦區、西礦區和東南礦區3部分組成,礦床賦存于泥質板巖、砂質板巖中,受地層控制明顯。東南礦區礦體呈層狀、似層狀,與圍巖整合接觸,傾角5°~15°,礦體均產于同一含礦層位中。東南礦區典型礦石銅礦物主要有黃鐵礦、黃銅礦、斑銅礦等及少量原生的硫銅鈷礦、硫鈷礦、含銅黃鐵礦。東南礦區礦體和頂底板均為堅硬巖組,巖石質量較好。井巷圍巖巖體質量中等,圍巖穩定性好。礦區上部地層褶皺構造帶工程地質條件為復雜型,礦體上部巖層為強富水含水層,區域褶皺構造強烈。下部礦體及頂底板工程地質條件為簡單型,綜合為中等復雜類型。

2 深孔爆破破巖機理

了解深孔爆破破巖機理對于研究深孔一次成井技術有重要的意義,空孔能為破巖創造自由面,是決定成井質量好壞的重要因素。深孔掏槽爆破時,空孔能夠引起掏槽孔周圍應力集中,為槽腔的形成提供自由面。當炸藥孔起爆以后,裝藥孔與空孔之間的巖石首先被破碎,并向空孔方向移動。空孔對應力波的傳播具有導向作用,裝藥孔與空孔的連線區域會發生較多的裂紋擴展,從而形成層裂[8]。隨著層裂不斷發生,漏斗范圍內的巖石逐漸被完全拉裂。

3 爆破試驗方案設計

試驗采場選擇在謙比西銅礦東南礦體北采區-960 m水平1#盤區、2#盤區和5#盤區,該水平深孔采場多采用預切頂下向平行深孔落礦,單個深孔采場寬度為9 m,上分層切頂層全斷面施工,下分層施工底部出礦巷和底部槽區。

深孔爆破成井對深孔施工質量和精度要求非常高,而深孔施工的偏斜是普遍存在的。為了進一步提高深孔施工質量和施工精度,深孔施工過程中使用導向鉆桿和雙穩桿器。爆破前使用KXP-4QZT全姿態數字羅盤測斜儀對炮孔進行測斜,從而可以獲得更加真實的鉆孔數據,根據真實的測斜數據進行裝藥設計和爆破網路設計。

3.1 孔網參數選擇

3.1.1 掏槽孔孔徑選擇

深孔施工設備為Raptor55XP,該設備可施工76 mm孔徑鉆孔、89 mm孔徑鉆孔,通過擴孔可實現127 mm孔徑鉆孔和152 mm孔徑鉆孔。研究表明,鑿巖時的成孔速度隨孔徑加大而下降,炮孔偏斜隨孔徑加大而增大。結合以上兩點,并考慮爆破經濟性,掏槽孔孔徑選擇76 mm。

3.1.2 掏槽方式與空孔孔徑選擇

切割井斷面為9 m2,斷面較小,高度為7~18 m。考慮到直孔掏槽具有爆破振動小、成井高度高、小斷面成井斷面質量好等優點,以及公司設備現狀,因此選擇直孔掏槽方式。

空孔直徑的選擇對爆破效果有至關重要的影響。當空孔直徑較小時,作用到空孔表面的應力波向四面八方發散,導致巖石內部應力集中程度弱,不利于形成空孔與槽孔之間的破碎漏斗;當空孔直徑較槽孔直徑大時,自由面作用大,巖石內部應力集中使空孔與槽孔之間的巖石破碎并形成破碎漏斗。因此,為保證爆破效果,選取的空孔直徑要大于掏槽孔直徑。例如,徐樓鐵礦在切割井爆破中進行了諸多研究,掏槽孔直徑選擇為76 mm,并布置了3個直徑為100 mm的空孔,取得了良好的爆破效果[9]。根據謙比西銅礦東南礦體的實際情況,空孔直徑可由式(1)計算得到[6]。

D/d≥(1+sinα/2)/(1-sinα/2)=1.7

(1)

式中:α為爆破破碎角,一般最小值取30°;D為空孔直徑;d為槽孔直徑,取76 mm。

由式(1)得出D≥129.2 mm,根據經濟性和目前東南礦體設備參數,取D=152 mm。

3.1.3 炮孔布置方式和參數確定

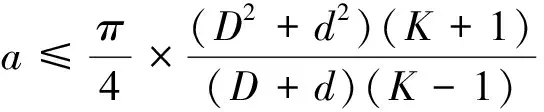

基于單空孔補償空間理論,中心主掏槽孔與空孔的孔間距a應滿足式(2)。

(2)

式中,K為巖石碎脹系數,根據東南礦體巖石物理力學性質,取1.65。通過計算得到a≤252 mm。

根據破碎范圍理論,中心主掏槽孔與空孔的孔間距a應滿足式(3)。

a=(2~4)d+D/2

(3)

計算得a=228~380 mm,由前期爆破擊穿試驗得知,在a=500 mm時,爆破能夠擊穿,因此,a=228~500 mm。

在前期鑿巖試驗中,鉆孔時不可避免存在偏斜,偏斜率最小為2.5%,切割井最高為15 m,底部偏斜約375 mm,考慮到偏斜,中心主掏槽孔與空孔的孔間距400 mm這一取值不符合單空孔補償空間理論,為了彌補單空孔補償空間不足,選擇6個空孔和1個中心掏槽孔的布孔方式。通過核算,孔間距a=400 mm,6個空孔和1個中心掏槽孔的布孔方式滿足補償空間理論[10]。綜合考慮,中心主掏槽孔與空孔孔間距a取400 mm。

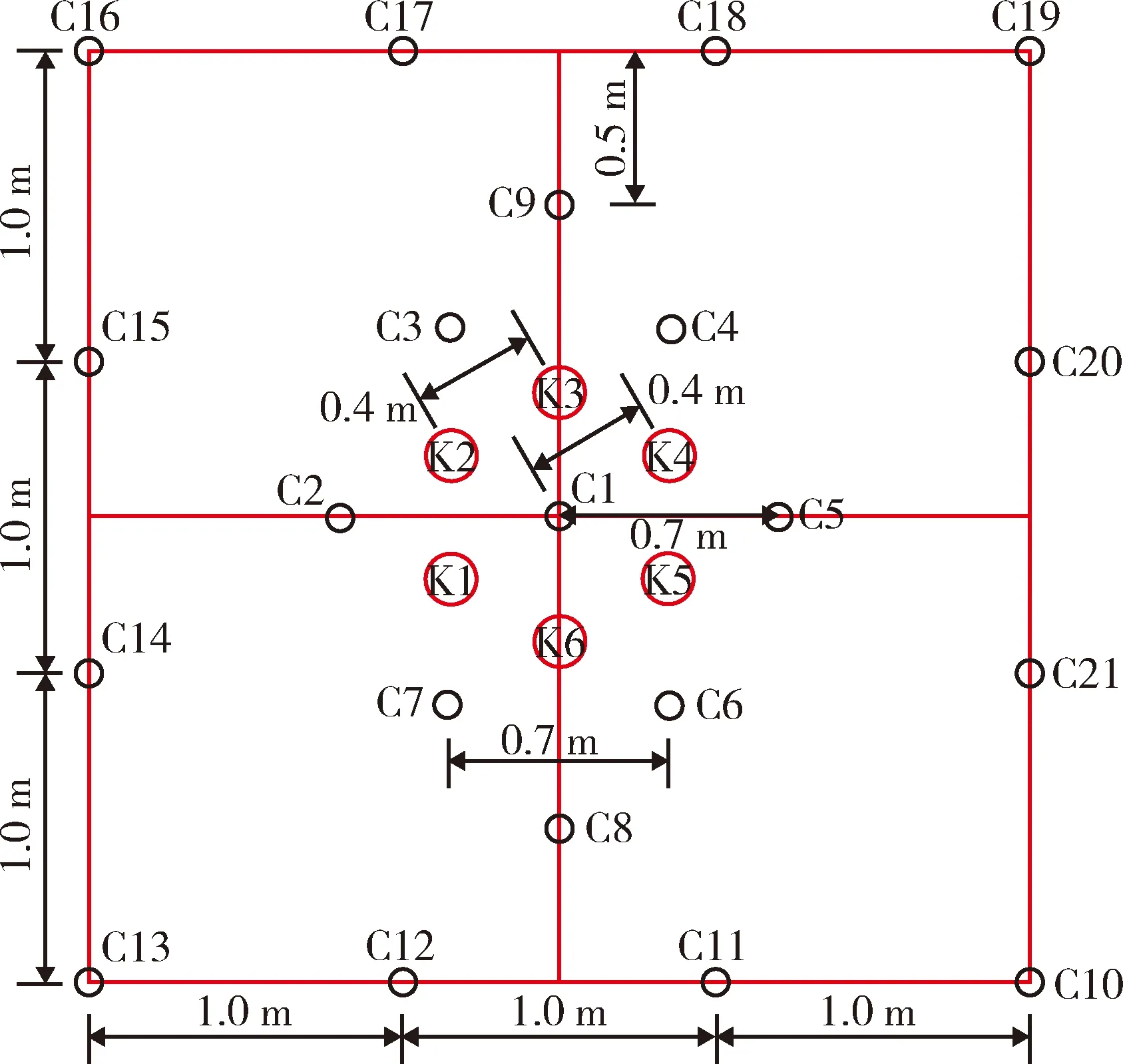

中心掏槽孔爆后,與6個空孔形成切割槽腔,總體呈六瓣蓮花形,槽腔空間較小,為了增大槽腔,增加8個輔助掏槽孔,其中C2~C7為主輔助孔,C8和C9為加強輔助孔,目的是為周邊孔創造良好的自由面。切割井平面投影為3 m×3 m的正方形,由于是切割井,周邊孔不采用光面爆破設計,具體炮孔布置如圖1所示。

圖1 炮孔布置圖Fig.1 Layout of blast hole

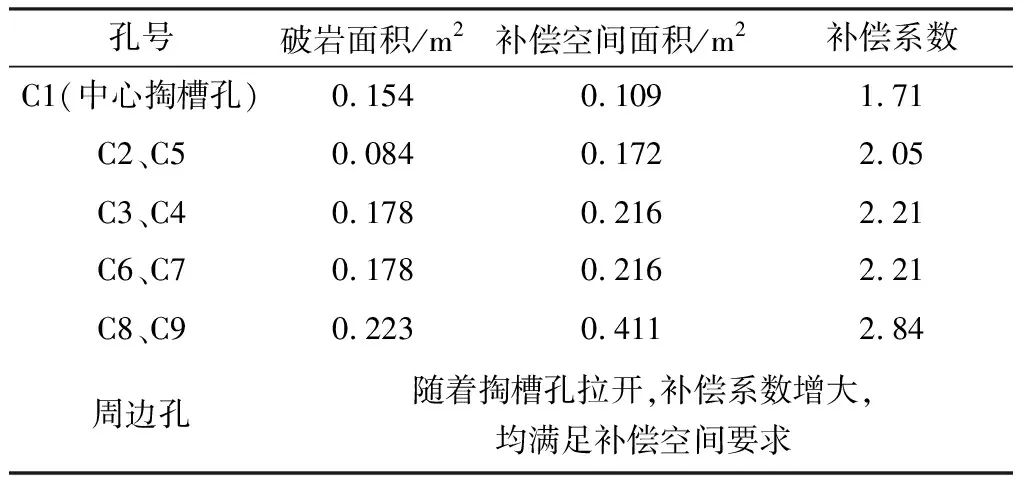

3.2 補償系數

各孔補償系數見表1。由表1可知,中心主掏槽孔的補償系數大于巖石碎脹系數,進一步驗證了布孔參數的合理性。 中心主掏槽孔與空孔孔間距a取400 mm,6個空孔與中心主掏槽孔呈六瓣蓮花形。

表1 各孔補償系數Table 1 Compensation coefficient of each hole

3.3 爆破成井分段高度的確定

爆破分段高度的合理選取對成井效果有至關重要的影響。巖石的碎脹性系數,以及巖石的堅固程度和爆破條件是影響分段高度的重要因素[11]。

為了確定合理的分段高度,分別在960 m水平1#盤區8#采場、13#采場,以及960 m水平2#盤區3#采場、7#采場、11#采場進行5次一次爆破成井試驗。 試驗表明一次爆破成井合理的高度為7~9 m。為了保證15 m的切割天井成井效果,將15 m高度分為兩段爆破,考慮到孔底偏斜較大,底部第一分段高度取保守值6.5 m,第二段分段高度取8.5 m。

4 現場施工

為了最終成功爆破形成斷面3 m×3 m、高度15 m的切割井,結合1#盤區和2#盤區的實驗結果,確定了底部第一分段高度6.5 m、第二段分段高度8.5 m的深孔分段爆破方案。

4.1 炮孔施工

炮孔施工質量是直接影響深孔爆破效果的主要因素。為了保證炮孔施工質量,從技術上采取如下措施:由于下向孔施工需要更高的壓力,更容易導致炮孔偏斜,因此不從上分層切頂層施工下向孔,采用從下分層鑿巖巷施工上向孔的方案;炮孔施工過程中,鉆頭在不同硬度的巖層中破巖,鉆頭前進方向會朝軟巖層法線方向,這也是導致炮孔偏斜的重要因素,為了減小炮孔偏斜,鑿巖中使用糾偏,很大程度上減小了炮孔偏斜;為了鑿巖過程中避免炮孔與炮孔間貫通,先施工76 mm炮孔,最后進行擴孔。

4.2 起爆方法和起爆網路

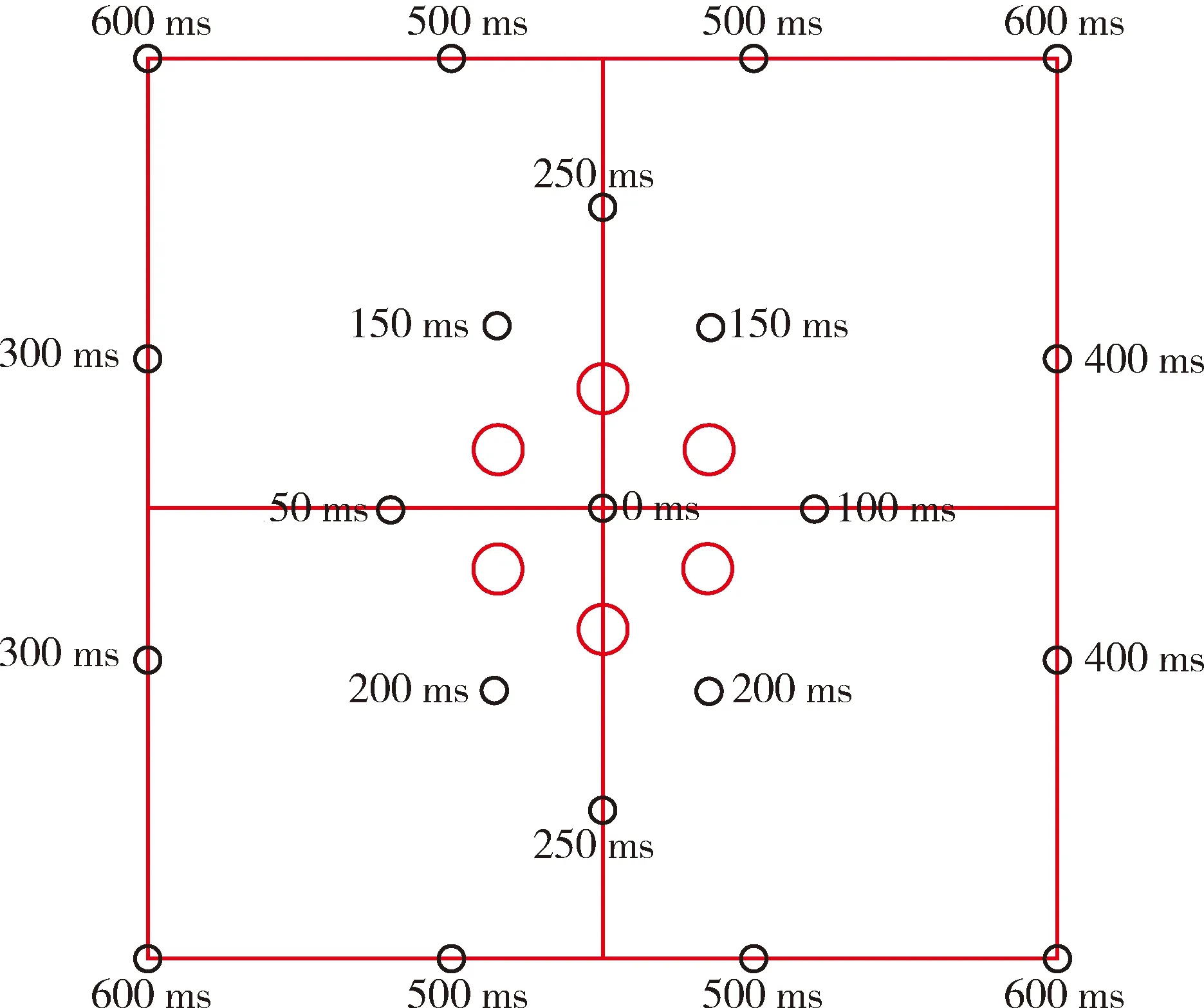

爆破器材主要有起爆彈、堵孔器、導爆索、AEL導爆管雷管、乳化炸藥等。采用AEL導爆管雷管,中心主掏槽孔采用雙雷管起爆,自下而上分兩層兩次爆破,底部第一分段高度為6.5 m,第二段分段高度為8.5 m,下分層爆破出渣后再進行上分層爆破。各孔雷管延期時間如圖2所示。

圖2 雷管延期時間圖Fig.2 Detonator delay time diagram

4.3 爆破效果

采用深孔分段爆破成井技術,最終成功爆破形成了斷面為3 m×3 m、高度15 m的切割井。實際施工爆破達到了預期效果,成井質量較好,能夠滿足礦山的開采要求。爆破成井情況如圖3所示。

圖3 爆破成井照片Fig.3 Photo of blasting raising

4.4 安全措施

嚴格按照安全操作規程的要求,將炸藥和爆破器材領取、運輸到作業場所;施工地點要保證通風順暢;起爆時必須確認作業點人員全部撤離;爆破后必須保證充分通風,待炮煙吹散,確認安全后方可進入作業。

5 結 論

1) 針對謙比西銅礦東南礦體采場15 m深井制定底部第一分段6.5 m與第二段分段8.5 m的深孔兩段分次爆破方案,較好地解決了切割井掘進效率低下的問題,安全條件好,施工進度快,勞動強度低,成井質量好,可為類似的切割井爆破工程提供借鑒。

2) 采取1個中心掏槽孔、6個空孔、8個輔助掏槽孔與若干周邊孔的直孔掏槽方式,掏槽孔孔徑取76 mm、空孔直徑取152 mm,中心主掏槽孔與空孔孔間距取400 mm,較好地滿足了爆破補償空間。

3) 在打孔過程中使用導向鉆桿和雙穩桿器,能夠很大程度減小炮孔的偏斜;嘗試加大空孔孔徑或數量,可提高分段高度和加快施工速度。