頂蓋網格模技術的應用

隨著生活水平的提高,消費者對汽車質量的要求也越來越高。汽車外板鈑金質量直接關系到顧客對產品的第一印象,因此對汽車外板件來說,良好的表面質量顯得尤為重要。沖壓是保證汽車車身制造品質良好的第一個關鍵環節,在生產過程中,外板件表面麻點等質量問題頻繁發生,很大的影響沖壓的生產效率,對生產成本造成極大的浪費。

1)采用了紫外濕式催化氧化+EM菌生化脫氮處理工藝,出水效果較好,可以達到GB 16889—2008表3排放標準。

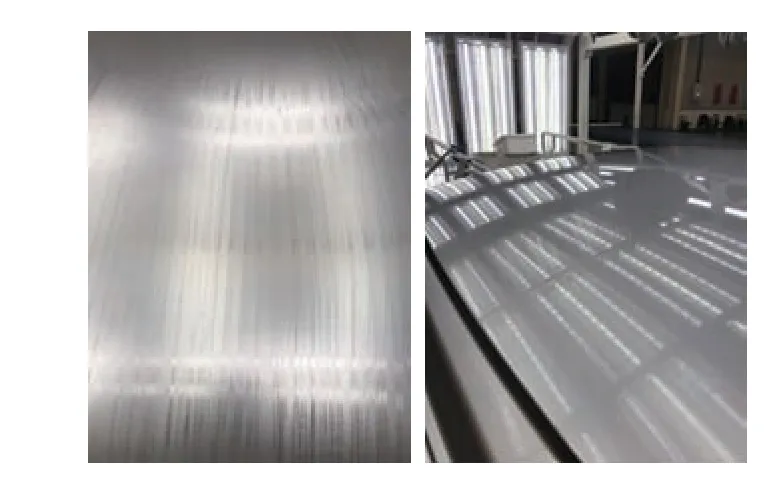

為了解決沖壓生產外板零件過程中麻點問題頻繁發生的困擾,通過學習對標主流合資車企在質量管控方面的相關經驗,我們應用了頂蓋拉延模網格加工技術,經過多次批量生產驗證,該技術在解決外板件麻點、油包等面品問題上有著非常顯著的效果。

網格模介紹

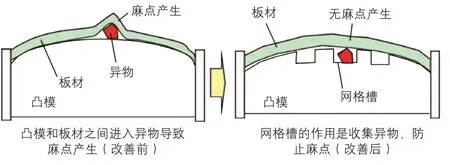

⑴網格模具實際上最初是為了防止油污而在凸模上開的油槽,在實踐中發現對沖壓件凸凹缺陷的減少有很好的效果,后經不斷完善形成了現在的網格模具技術。

圖6為理論仿真及實驗測量的單模光纖及兩模光纖耦合效率隨橫向偏移量rb的變化曲線.由圖可見,兩模光纖和單模光纖的耦合效率均隨rb的增加而單調遞減,當rb相同時,由于兩模光纖的模場面積大于單模光纖,實驗測得兩模光纖的耦合效率始終高于單模光纖.當rb為4 μm時,實驗測得兩模光纖的耦合效率為37.62%,此時單模光纖耦合效率下降到27.39%,兩模光纖的耦合效率比單模光纖高10.23%.實驗結果驗證了理論推導結果,即少模光纖相比于單模光纖對橫向偏移的容忍度明顯提高.實驗所得少模光纖耦合效率與理論仿真所得耦合效率隨偏移量的變化趨勢基本一致.

⑵網格模目前應用在很多外板模的非接觸受力部位。

⑶網格模的原理見圖1 所示。

網格模與普通凸模的區別

凸模加工完后目視檢查,網格均勻、清晰,線條平直,無肉眼可見毛刺,手感無明顯刮手(圖8)。

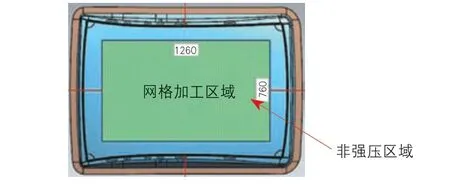

網格模加工范圍的確定

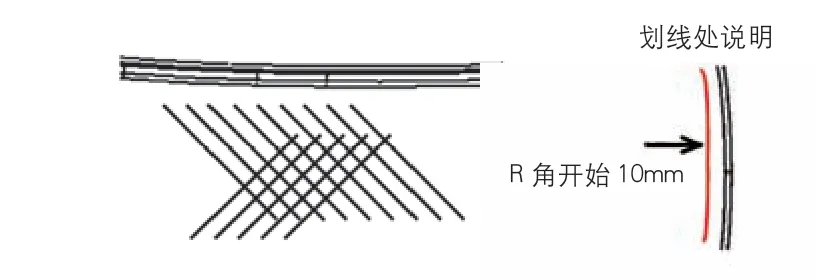

⑴凸模R 角向內10mm 以上的范圍,如圖2 所示。

我問警察:“你能借給我多少錢?”他回答:“一般來說,是1000日元(約60元人民幣)。但如果是在外地,所需路費較多的話,只要情況屬實,也會借。”

⑴凸模加工完成后,網格邊緣會有尖角存在,需要先進行初步的拋光清潔,然后才能上壓機試生產驗證。

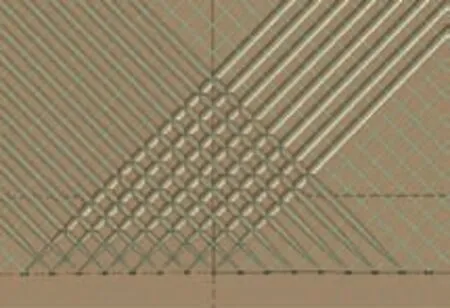

⑴加工網格方向:相對模具F 向交叉45°布置。

機加過程

獲取編程加工數模

蓮花山公園可進入性是一個綜合性概念,故其影響因素也是多方面的,單一的無障礙設施設備無法彌補缺失的無障礙服務和管理,所以城市公園可進入性需要多方協同合作,在建設初期就將無障礙環境建設考慮進來,后期管理和服務運營也要充分考慮殘障人士的現實需求;同時,公園可進入性也應該是一個不斷發展和完善的概念,沒有一蹴而就的文明,對殘障人士等特殊人群的關懷永無止境.

型面加工

經過反復試驗對比不同參數的加工效果,最終確定以下加工參數。

⑶凸模和上型無接觸或非強壓的區域,如圖4 所示。

⑵加工網格間距P:2.5mm±0.1mm。

⑶型面完成一輪拋光后,使用鋼刷或塑料刷進行網格內的清潔,然后用氣槍去除雜物,嚴禁使用抹布或擦模紙擦拭網格區域,避免布纖維粘連在模具上。

⑷加工刀具直徑D:

2mm 球刀,為保證網格槽機加質量,消除刀頭磨損影響,需進行刀具更換,更換頻率:單向網格槽小于等于0.8m

/次,交叉網格槽小于等于0.5m

/次。

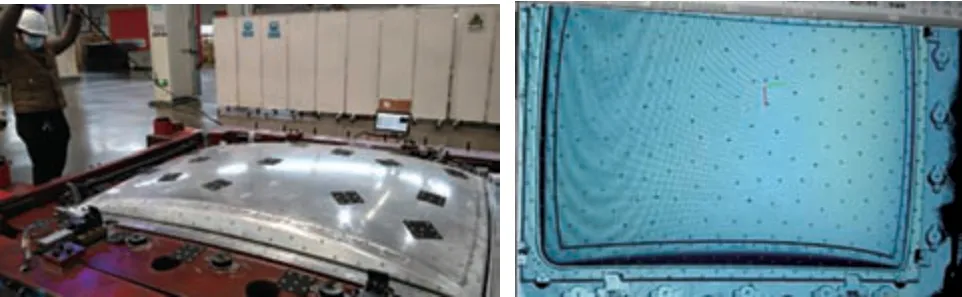

由于現場模具型面經過多次調試研合,與最初的加工數模存在一定的差異,因此不能直接用最初的加工數模作為編程加工的基準,必須通過藍光掃描或者三坐標測量儀取點獲取最新的實物數模,再根據實物數模在加工區域進行編程(圖5)。

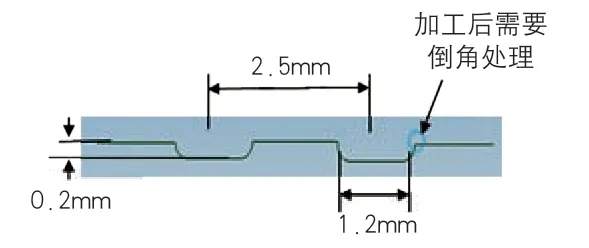

⑸凹槽寬度W:1.2mm±0.1mm(圖7)。

⑹加工時刀具轉速要求:10000rpm 以上,加工速度:1000mm/min。

書中指出,雖然和西方相比,中國語言哲學對概念的重視是滯后的,然而,言、象、意作為中國古典哲學和詩學的核心范疇,其關系定位代表了中國古代的語言哲學和詩學理念。作者指出,當中國古典詩歌被翻譯為具有很強名思維特征的英語時,如何處理言象意的關系十分關鍵。譯者必然會在翻譯中體現出象表述取向或者言表述取向。作者以葉維廉的詩歌“模子論”具體說明了譯者對中西詩歌之間異質性特征的體認,以及在目的語中的有效傳達。

加工結果檢查確認

網格模與普通凸模的主要區別有模具型面、模具研合、線上麻點對應、壓傷修理(打點)、壓傷修理(焊接),見表1。

型面拋光清潔

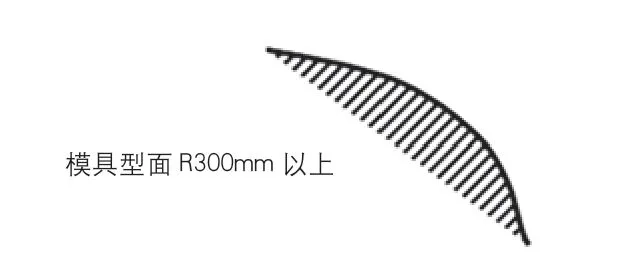

⑵型面要求R300mm 以上,如圖3 所示。

⑵打磨拋光注意事項:先用油石和金剛石板銼進行打磨,后用800

以上砂紙打磨;拋光方向沿加工方向進行;控制打磨拋光的力度,防止出現局部型面凹陷的問題(圖9)。

⑶加工深度F:標準0.2mm±0.05mm,周圈10mm 寬漸變,呈漸變變淺至消失狀態(圖6)。

⑷模具型面經過網格加工后,表面的鍍鉻層會被破壞,為保證網格區域不會生銹,存放模具前在網格區域務必做好防銹涂油措施。

政策二:4月18日,農業農村部、中央機構編制委員會辦公室、國家發展和改革委員會、財政部、人力資源和社會保障部、自然資源部、黑龍江省政府、廣東省政府共同制定了《中央直屬墾區“部省雙重領導、以省為主”管理暫行辦法》。

生產驗證

第一輪調試生產驗證

模具清潔完檢查無誤后,上調試壓機連續生產5臺份OP10 拉延工序件進行檢查,包括零件對光面品檢查、硬油石面品檢查、涂裝電泳后面品檢查,確認網格區域是否有面品缺陷(凹陷、麻點、拉毛等)。經過檢查確認,零件正面狀態良好,無麻點等質量問題;零件背面局部有幾處輕微拉毛痕跡,不影響零件外觀質量。針對輕微拉毛問題,后續繼續優化拋光網格區域(圖10)。

常規模塊級聯型電力電子變壓器采用了級聯H橋(Cascaded H-bridge,CHB)和隔離雙向 DC/DC變換器(Isolated Bidirectional DC/DC Converter,IBDC)結構來采用低耐壓器件實現高電壓輸出,最大優點在于可以方便進行模塊化擴展。但常規電力電子變壓器拓撲整流環節多采用PWM調制,器件開關頻率高,開關損耗大,控制策略相對較復雜。

第二輪批量生產驗證

模具上線批量生產500 件,檢查零件確認模具生產的穩定性。經過批量生產500 件驗證,模具生產穩定,零件麻點率為6%,無其他質量問題。

第三輪批量生產驗證

模具上線批量生產817 件,零件麻點率由改善前的16%降低為1.8%,且無其他質量問題,改善效果明顯(圖11)。

結束語

通過這次對頂蓋拉延凸模型面進行網格加工,驗證了此工藝的可行性和有效性,為后續類似外板件麻點率的降低提供了很好的借鑒。