基于UG 軟件的筒體自動鉆孔工裝車的設計

佟恒賓 , 陳雨涵 , 王瑞洋 , 薛 英 , 李昕碩 , 朱浩宇 , 張智棟 , 穆德敏1,

(1.沈陽工學院遼寧省數控機床信息物理融合與智能制造重點實驗室,遼寧 撫順 113122;2.沈陽工學院機械工程與自動化學院,遼寧 撫順 113122)

0 引言

在機械加工中,孔加工約占其加工總量的1/5,其中鉆孔約占整個孔加工的30 %。本文闡述一種用于筒體加工的鉆孔裝置,涉及筒體加工技術領域。目前,對筒體打孔加工的方式多為人力手動打孔,容易導致打孔位置不準確,破壞筒體本身結構,增加筒體加工鉆孔的成本,并且需要大量人力資源,打孔加工的效率較低。對于這些煩瑣性工作進行優化整合,將那些重復的人工工序消除,不僅可以節約人力、物力,還能有效提高機械鉆孔的效率,可以更好地體現生產自動化[1-4]。當前,生產自動化技術已經廣泛應用到工業、農業、軍事以及交通運輸等諸多領域,并發揮著重要作用。因此,自動鉆孔更是未來機械行業的發展方向。

為了提高鉆孔的效率,本文設計了筒體自動鉆孔工裝車,在人工輔助下,操作工裝車實現自動化鉆孔,完成加工動作,加工精度可靠,鉆孔效率較高。

本文主要從筒體自動鉆孔工裝車的結構設計、傳動過程、動作設計、移動裝置及創新點等幾個方面展開介紹。

1 筒體自動鉆孔工裝車的結構設計

由于此作品設計來源于企業,對于筒體自動鉆孔工裝車的結構選型有極大的幫助,該裝置在設計上將工作站占地縮小,并在此基礎上增強了機動性,使其適用性更廣。其主要設計內容有定位和鉆孔。

根據筒體鉆孔加工工藝的需要,首先對鉆孔工裝車進行總體設計,明確各部分的工作原理,整個設備的動力源由氣動機構提供。氣動裝置大部分為直線運動,氣動裝置結構較為簡單、輕便,安裝維護也比較簡單,作業過程安全且可靠性高。氣動機構不污染環境,且成本低。氣缸的動作速度快,工作效率高,利用空氣的特性(可壓縮性),可遠距離輸送動力,進行裝置的集中化供氣,可短時間釋放能量,從而獲取間歇運動中的高速化響應,可實現緩沖,負載過大時有較強的適應能力。

該工裝車首先使用UG 三維軟件進行模型設計,主要工作原理是采用氣缸推動鉆頭進行鉆孔,把其和鉆孔模具固定,再通過法蘭盤與小箱體相連。為了突破傳統鉆床移動不便的弊端,將核心工裝車安裝在帶有自動升降臺的小車上,在可升降小車上安裝帶有橫向導軌的小箱體,使工裝車整體能夠靈活移動,更方便對筒體進行準確的定位。其中,控制車體采用搖桿和旋鈕裝置,標準的搖桿有兩個按鈕,可沿X、Y 軸方向移動,主要優點是傳輸速度快,消除了控制不靈敏問題。由于筒體中心與地面間存在夾角,可以通過升降臺的液壓缸來控制鉆孔工裝車的角度,從而輔助完成準確定位。

總體設計理念決定整個裝置結構設計的合理性,材料成本和內部裝置之間的聯動協調程度決定了整個裝置的技術性能[5-6]。在總體設計中,要提前考慮好組件之間的連接性能,否則很容易導致運行效果差等問題。

2 筒體自動鉆孔工裝車的傳動過程

該工裝車采用氣動傳動方式,氣缸作為傳動裝置。由于氣動傳動具有安全可靠、簡單便宜等優點,并且氣動控制元件具有耐腐蝕、耐潮濕、耐震動、抗磁干擾等特點,所以選用氣動傳動方式實現運動[7-8]。

氣動傳動共有兩部分:

一是對升降臺起推動作用的液壓缸,采用液壓傳動可以輸出大的推力或大轉矩,可實現低速大噸位運動,這是其他傳動方式所不能比擬的突出優點。在鉆孔過程中液壓傳動能很方便地實現無級調速,調速范圍大,且可在系統運行過程中調速,能更準確地與筒體對接。在相同功率條件下,液壓傳動裝置體積小、重量輕、結構緊湊。液壓元件之間可采用管道連接或集成式連接,其布局、安裝有很大的靈活性,在本設備中和車體結合可以構成良好的傳動裝置系統。因此,將核心工裝車建立在以液壓缸為基礎的升降臺上。

二是在鉆孔部分起到同樣作用的氣缸,其鉆孔運動過程為:鉆孔氣缸動作進給到一定位置,鉆頭緩慢進給。當鉆頭進給到一定位置時(法蘭被鉆通),氣缸以最快速度回程,完成鉆孔動作。由于該設備是通過氣動系統送鉆頭的,因此它配備了用于空氣源處理的氣動三聯件,以提高效率。使用氣動三聯件作為刀庫氣動系統的輔助裝置,這個是大多數氣動系統中必不可少的氣源裝置;它們安裝在空氣設備附近,是壓縮空氣質量的最終保證。根據進氣方向,三個主要部分的安裝順序是空氣過濾器、減壓閥和油霧器。

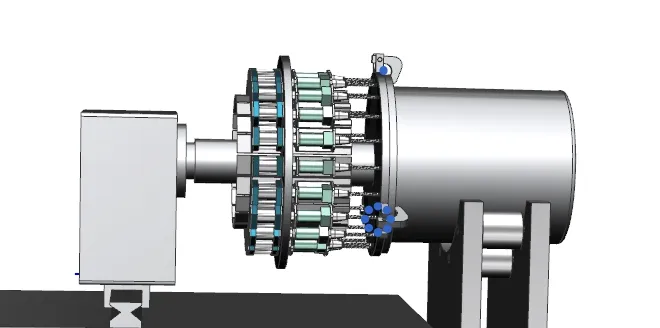

采用氣動系統的進給方式,符合結構設計高效率和簡便性的特點。在傳動裝置的作用下,筒體便完成一次鉆孔,氣缸的缸筒長度由最大工作行程決定,缸筒的長度最好不超過其內徑的20 倍。氣缸結構如圖1 所示。

圖1 筒體自動鉆孔工裝車傳動部分示意圖

3 筒體自動鉆孔工裝車的動作設計

該工裝車由三部分運動過程構成:車體運動、升降臺運動、鉆孔運動。為了使其具有良好的操控性,采用耐磨性好、阻值范圍寬、可靠性高、體積小的搖桿和旋鈕來操控,控制運動的過程在操作臺上完成。

工作原理:操作臺上有兩個控制元件,分別為搖桿和旋鈕,其中搖桿控制工裝車的車體運動,旋鈕控制鉆孔運動,操作方法簡單,工作人員站在操作臺一側的踏板上進行操控即可。二者不會發生沖突,都有各自獨立的路徑去控制。具體如圖2 所示。

圖2 筒體自動鉆孔工裝車工作流程圖

整體操作流程如下:

1)車體啟動前檢查。查看操作臺、車體、鉆孔裝置是否安裝正確,對一些零件加注潤滑油,車體運行后還應檢查動力元件是否出現其他損壞現象并及時更換密封件。

2)起步運行。起步前工作人員觀察四周,確認無影響安全的障礙后平穩緩慢起步。

3)鉆孔作業。調節操縱臺使鉆孔裝置與筒體準確緊密連接配合,鉆孔過程中工作人員應時刻關注運行情況,不得離開設備。

4)結束拆卸。整體過程不得離開人員視線,保證工裝車和筒體的完整性,結束后對車體、鉆頭等進行定期保養。

4 筒體自動鉆孔工裝車的移動裝置

在智能自動化技術飛速發展的背景下,機械鉆孔加工操作方法的簡單、準確顯得極為重要,不但能有效地節省人力、物力,還能提高生產加工效率,適用于多種工況,大大增加企業的收益。

該設備建立在車體上,因為整體鉆孔過程要求精準穩定,那么對升降臺的運動穩定性提出了更高的要求,所以設計液壓折疊式升降臺。從驅動方式上,一般的折疊式升降機構可分為液壓式、氣壓式、電力式三種。本研究主要體現鉆孔設備在高度方向上的升降運動。這要求升降機能夠承載一定的載重量、車體重量及升降臺自重,因此舉升高度要達到一定要求,承載能力必須夠大。氣壓式升降機構動作穩定性差、輸出力小、排氣噪聲大,電力式升降機構推力小、成本高,相比于這兩種,液壓式升降機構輸出力和轉矩大,調速范圍大,相同效率下體積更小、重量更輕,具有結構緊湊、操控簡單、安全可靠的優點。因此,結合實際情況,選用安全可靠且經濟適用的液壓驅動方式。

在升降臺上安裝可左右移動的滑軌裝置,通過車體與升降臺的配合來對不同角度的筒體鉆孔。鉆孔與滑軌之間采用拆卸方便、強度高、密封性能好的法蘭盤連接。安裝法蘭盤時要求保持平行,法蘭的密封面不能碰傷,并且要清理干凈。此移動裝置具有體積小、重量輕、作業連續、運轉平穩、操作便捷等優點,使該工裝車能更好地精準定位,提高鉆孔工裝車的工作效率。

5 筒體自動鉆孔工裝車的創新點

該工裝車區別于傳統鉆床,突破了傳統鉆床在工況上的局限性,采用電機直接驅動的形式,使得本裝置結構簡單,性價比高,具有一定的實用性,具備一定的推廣價值。得出如下結論和創新點:

1)實現了一種全自動筒體自動鉆孔功能,突破了空間局限性,可自由作業,節省了人力。

2)采用一軸多機形式,加工效率更高,鉆頭采用金剛石鉆頭,鉆頭的耐用度更高。

3)進給傳動裝置采用伺服電機、彈性聯軸器等結構,傳動效率更高;采用伺服電機驅動,實現無級調速,更有利于實現智能自動化加工。

4)進給裝置采用了氣動進給方式,符合節能環保、傳動平穩、結構緊湊、動作靈敏、結構設計效率高和簡便性的特點。

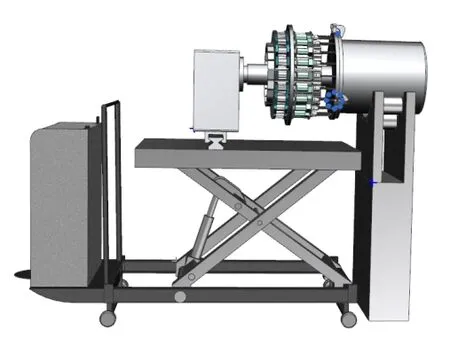

6 模型展示

經過理論計算及校核,通過三維建模UG 軟件進行建模,筒體自動鉆孔工裝車的模型如圖3 所示。

圖3 筒體自動鉆孔工裝車模型圖

7 總結

高質量、高效率、低成本是機械加工行業追求的目標[9-10]。建模時,在自動鉆孔下方加入可以移動的工裝車,帶動鉆孔設備水平方向運動,節約非加工時間,減少空走行程;提高鉆孔的位置精度,降低誤差;并在操控臺一側安裝踏板,實現人性化設計。

機械制造自動化技術經歷了漫長的歷史發展,獲得了社會各界的廣泛認可。自動化鉆孔技術替代傳統人工鉆孔已經成為一種趨勢。機械自動化鉆孔技術成本相對較低,是當前最具發展前景的前沿技術之一,越來越受到機械制造企業的關注。