大斷面隧道爆破減孔布設方法研究

婁乾星,陶鐵軍,,田興朝,朱海明,張 林,鄭仕躍

(1. 貴州大學土木工程學院,貴陽 550025;2. 中海建筑有限公司,廣東 深圳 518000;3.貴州省交通規劃勘察設計研究院股份有限公司,貴陽 550000)

隨著經濟社會的快速發展,傳統小斷面隧道已無法滿足公路運輸需求,三車道、四車道等大斷面隧道在近年來修建的公路中廣泛出現。鉆爆法具有高效經濟優點,是我國隧道開挖的主要方法,但大斷面隧道炮孔若按傳統方法進行孔網布設,將會導致鉆孔數量多、鉆孔成本高,影響工程進度。炮孔孔網布設一直是隧道爆破的研究熱點,大量專家學者對此進行了諸多研究:雷戰等[1]研究了炮孔與空孔間距對巖體的爆破作用機理,得到了空孔與炮孔不同間距下雙炮空孔間及兩側空孔的斷裂導向作用并分析了空孔周圍測點的應力變化規律。李洪偉等[2]研究了不同炮孔間距對巖石(角巖)爆炸裂紋擴展的影響規律。滿軻等[3]為計算適宜于工程爆破的周邊孔間距,從爆破原理、斷裂力學及經驗方法研究了周邊孔間距對光面爆破效果的影響。單仁亮等[4]提出一種準直孔掏槽方式,克服了直孔掏槽和斜孔掏槽的弊端,提高了巖巷掘進速度。余永強等[5]根據爆破理論與經驗公式計算,結合試驗工作面的具體情況,介紹了硬巖巷道條件下合理掏槽方式、炮孔深度以及掏槽孔布置參數的選取。張理維等[6]分析了爆破過程中巖石產生的損傷,并采用數值模擬方法對爆破方案中的炮孔布置進行了優化,通過損傷因子D對現場爆破爆破效果進行了評價。俞楊明等[7]對周邊孔的耦合裝藥爆破過程進行了數值模擬,得出了較為合理的周邊孔的炮孔間距,盡可能減小對圍巖的擾動且保證巖石正常崩落。徐幫樹等[8]通過開展現場掘進爆破試驗和層狀巖體破壞機理分析,對隧道開挖的光面爆破參數、掏槽孔布設方案和最大單孔裝藥量參數進行了優化,并對爆破開挖引起的隧道拱部易離層以致超挖、掌子面底部欠挖的工程問題進行控制。吳兆華等[9]采用理論分析與數值模擬相結合的方法研究了深孔爆破后炮孔周圍的裂隙擴展情況和裂隙圈范圍。劉趕平等[10]研究了大斷面隧道爆破的鉆孔機器,結合光面爆破設計原理,提出了適用于采用氣腿式鑿巖機鉆孔的大斷面隧道的光面爆破方案。姚洪瑞等[11]提出了短進尺的淺孔弱爆破方案,解決了富水軟弱圍巖條件下爆破過程中的圍巖穩定性問題。楊玉銀等[12]針對硬質巖石爆破開挖提出了2種不同的掏槽方式,該方式能夠提高鉆孔利用率。雷振等[13]根據現場爆破實驗,根據優化溝槽開挖成型爆破參數,得出了預裂孔間距是影響溝槽的主要因素。汪高龍等[14]根據現場巖石種類及爆破參數的影響,采用多種爆破方案結合的方式對復雜環境條件下施工現場進行爆破作業,提高了爆破效率。費鴻祿等[15]研究得出了符合實際的裂隙區范圍計算公式,分析了空氣不耦合裝藥條件下裂隙區范圍的計算方法,計算了初始損傷和粉碎區存在的巖石裂隙區半徑,并在此基礎上運用阿貝爾原理和巖石止裂條件考慮了爆生氣體準靜態作用下裂隙的二次擴展。

上述研究解決了隧道爆破作業現場的諸多問題,但隨隧道斷面的增大,如何在確保爆破質量的同時,減少大斷面隧道炮孔布設數量是亟待解決的科學技術難題。為此,本文提出了大斷面隧道爆破減孔布設的新理論、新方法,最大限度將楔形掏槽孔位置“向外推”,“解放”隧道中心大部分掌子面,并以貴州省雷山至榕江高速公路白竹山隧道為工程依托,開展現場試驗研究,驗證所提方法的爆破效果,減少炮孔數量、提高掘進效率、確保工程質量。

1 大斷面隧道減孔布設方法

1.1 傳統布孔方式

傳統隧道爆破炮孔布設由小斷面隧道發展而來,其炮孔布設數量N依據隧道斷面面積S和巖石堅固性系數f估算:

(1)

對于大斷面隧道,以Ⅳ級圍巖、巖石堅固性系數f=6、隧道斷面面積S=150 m2為例,整個斷面需打孔數量將達170余個,鉆孔工作量巨大。

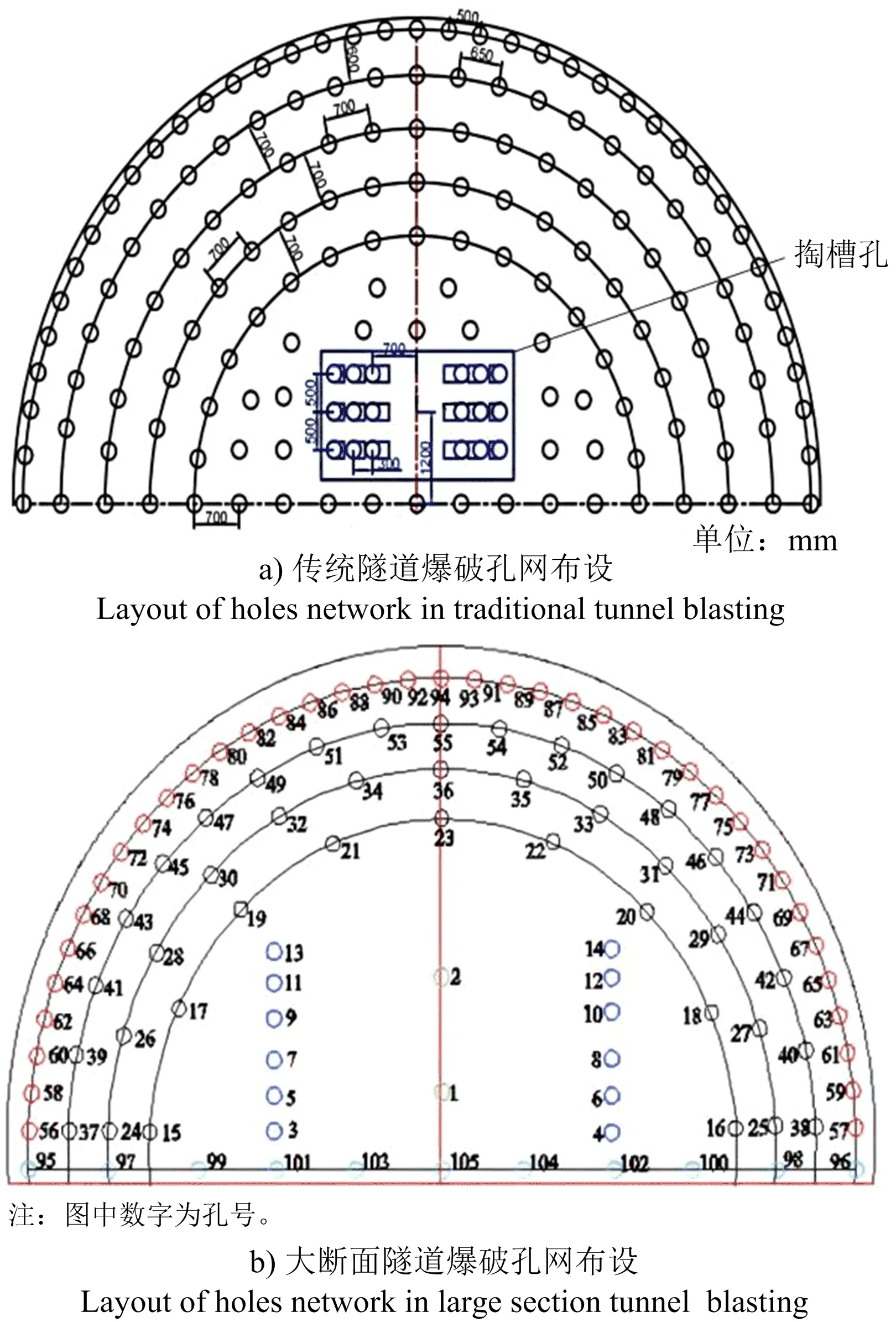

當前隧道自動鉆孔設備并不成熟,主要依靠人工打孔,工人的鉆孔效率一般約為3孔/h(孔深約4.2 m),以一個鉆孔班13人計算,每循環約需4.5 h鉆孔時間。傳統隧道爆破方法與改進的孔網布設如圖1所示,鉆孔數量多、打孔時間長,已無法滿足大斷面隧道高效掘進要求。為解決上述難題,本文根據大斷面隧道爆破特點,提出了大隧道爆破減孔布設理論與方法。

圖1 孔網布設工藝對比

1.2 減孔布設理論與方法

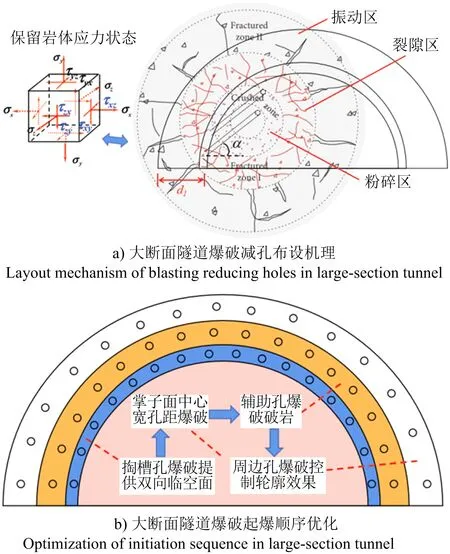

掏槽孔是為輔助孔提供臨空面,減小夾制作用,其在爆破時所產生的振動也會影響保留巖體,因此在小斷面隧道爆破時,掏槽孔盡量布置在隧道中央偏下的位置。而對于大斷面隧道爆破,由于掏槽孔爆破振動影響范圍有限,可根據理論計算,適當選取布設位置。

本文依據現場爆破工程需求,提出大斷面隧道減孔布設方法,如圖2所示,該方法將楔形掏槽孔開口位置“向外推”至離隧道設計輪廓線最小距離d1處,此時楔形掏槽孔爆破不會對設計輪廓線外的保留巖體造成損傷。此時楔形掏槽孔爆破的目的是形成雙向臨空面:一是為掌子面中心圍巖爆破提供臨空面,使掌子面中心大部分圍巖與保留巖體分隔開,后續中心巖體爆破時加大孔距、增加藥量也不會對保留巖體造成損傷;二是為輔助孔爆破提供臨空面,由于臨空面的存在,爆炸應力波在此處反射拉伸,有利于巖體破碎。

圖2 大斷面隧道爆破減孔布設方法

該方法的核心是確定掏槽孔到保留巖體最小距離d1的取值,既能保證保留巖體不受損傷,也能最大限度的將楔形掏槽孔開口位置向外推。依據爆轟波理論,不耦合裝藥情況下柱狀藥包爆破時,炮孔巖石壁受到的初始沖擊壓力為[16]

(2)

式中:ρ0為密度,g/cm3;D1為爆速,m/s;dc為裝藥直徑,db為炮孔直徑;lc為裝藥長度;lb為炮孔長度;爆轟產物撞擊藥室壁會明顯增大壓力,n為增大倍數,取值為8~11。

本文選用2號巖石乳化炸藥進行計算,密度ρ0=1.24 g/cm3,爆速D1=4 200 m/s,裝藥直徑dc=32 mm,炮孔直徑db=42 mm,裝藥長度lc=2.4 m,炮孔長度lb=4.8 m,計算可得炮孔巖石壁受到的初始沖擊壓力p=535.25 MPa。

(3)

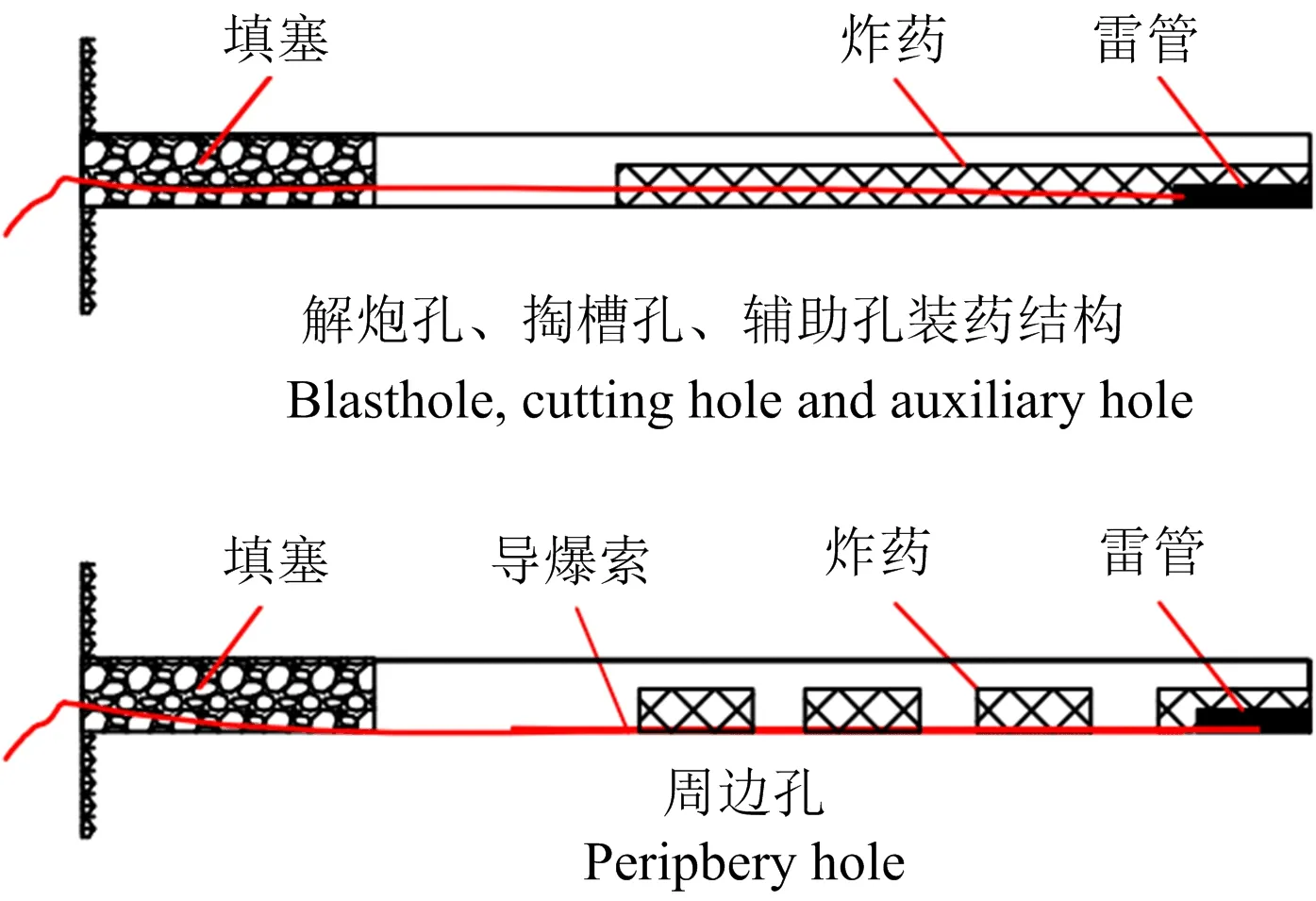

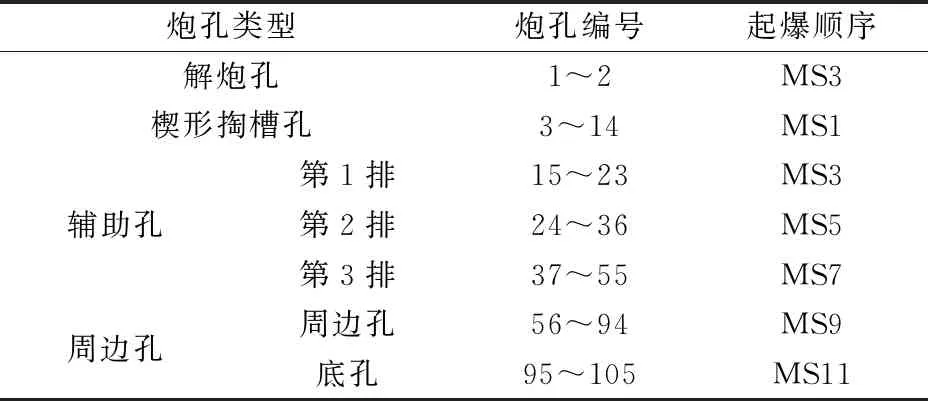

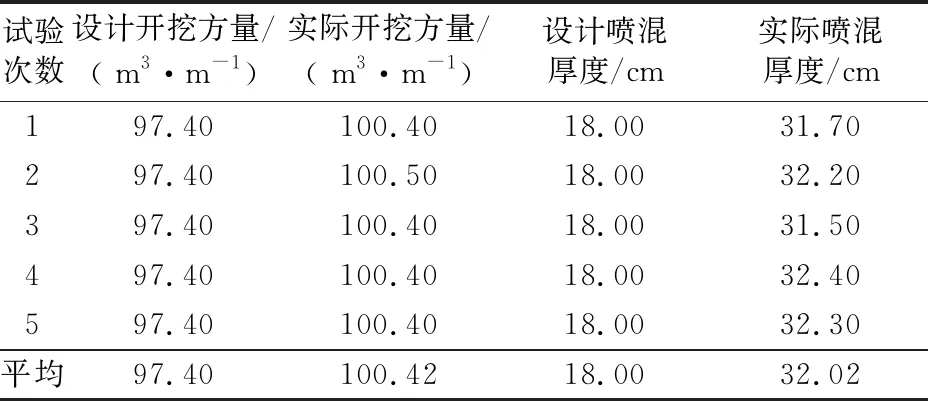

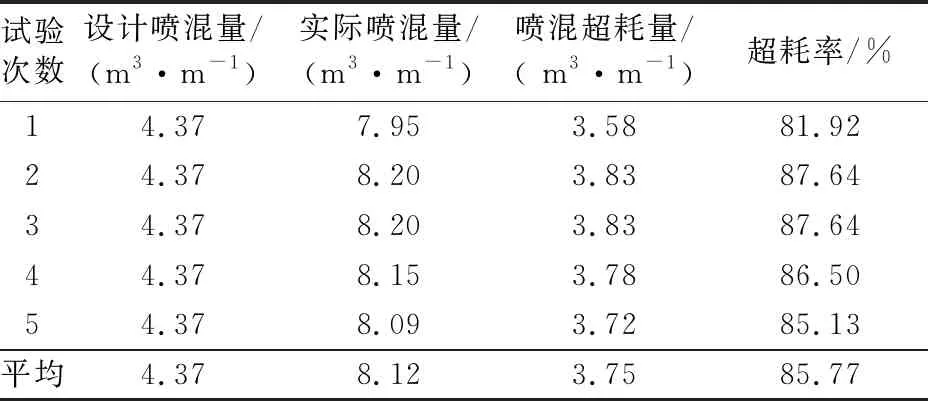

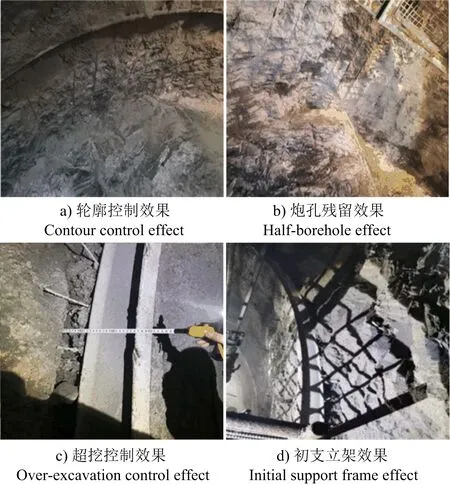

根據現場地質勘探報告,研究段圍巖為板巖,抗壓強度Rc=25 MPa,當σrmax 因此,將楔形掏槽孔開口位置布設在距離隧道設計輪廓線2.96 m處,起爆順序優化為楔形掏槽孔爆破提供雙向臨空面~輔助孔寬孔距小排距爆破破巖~周邊孔爆破控制隧道輪廓~掌子面中心圍巖寬孔距爆破。同時將臺階爆破寬孔距小排距布孔設計理念引入大斷面隧道爆破中,加大孔網參數布設,其孔網布設如圖1 b所示。 白竹山隧道為分離式特長隧道,右幅隧道長4 404 m,最大埋深323 m,左幅隧道長4 358 m,最大埋深318 m,隧道左右幅測設線間距為16~41 m。隧道為人字坡隧道,右幅縱坡坡度為2.0%、-1.35%,左幅縱坡坡度為2.0%、-1.35%。研究段圍巖巖性為中風化薄~中厚層狀凝灰質板巖,圍巖等級為Ⅳ級圍巖,襯砌斷面如圖3所示。 圖3 襯砌斷面 1)考慮現場開挖臺車結構構造以及人工鉆孔的可操作性,14號、15號楔形掏槽孔至隧道設計輪廓線的距離為2.96 m,布設6對水平楔形掏槽孔,如圖4所示,楔形掏槽孔間距為0.6 m,傾斜角度(與掌子面夾角,后文所述傾斜角度均為與掌子面夾角)為60°,孔深為4.8 m,水平距離為5.0 m。 注:圖中數字為孔號,MS為段別。 2)在掌子面中心布設兩個解炮孔,將大塊巖石分解成小塊巖石,解炮孔深3 m、間距1.0 m。 3)輔助孔3排布設,排距相同,由內至外輔助孔間距逐漸減小,傾斜角度逐漸增加,采用大間距小排距爆破工藝,輔助孔深4.2 m。 4)周邊孔均勻分布,距第3排輔助孔600 mm,為便于打孔,周邊孔通常偏斜一定角度,形成偏斜角,孔底超出設計輪廓線100 mm左右,孔口開孔控制在輪廓線以內偏離輪廓線應小于100 mm左右。 以白竹山隧道ZK19+984~ZK19+954區段為試驗區段,進行大斷面隧道減孔布設爆破方法的現場試驗,上臺階炮孔布置如圖5所示,具體爆破參數如表1所示。 圖5 上臺階炮孔現場布設 表1 爆破參數 對于不同巖性采用不同的裝藥量,具體裝藥量如表2所示。解炮孔的裝藥量相對于其他炮孔大幅降低,是因為依據本文提出的爆破方法,掌子面中心圍巖為有補償空間的自由面爆破,解炮孔的作用是將大塊度的巖石分解成小塊度巖石,便于裝車,因此解炮孔的藥量較低。 表2 不同巖性各炮孔裝藥量 由白竹山隧道ZK19+984~ZK19+954區段超前地質預報檢測報告可知,該區段圍巖巖性屬于中硬巖,故各炮孔裝藥量如下:解炮孔4條×0.3 kg=1.2 kg,線裝藥密度0.5 kg/m;掏槽孔8條×0.3 kg=2.4 kg,線裝藥密度0.5 kg/m;輔助孔7條×0.3 kg=2.1 kg,線裝藥密度0.5 kg/m;周邊孔4條×0.3 kg=1.2 kg,線裝藥密度0.29 kg/m;底孔7條×0.3 kg=2.1 kg,線裝藥密度0.5 kg/m。 各孔裝藥結構如圖6所示,起爆順序如表3所示。 圖6 裝藥結構 表3 起爆順序 炮孔填塞對爆破效果影響很大,不填塞爆破時,爆炸能量大部分消耗在空氣中,產生較大空氣沖擊波,對巖體的破碎作用較小,因此需進行合理的炮孔填塞,填塞長度大于50 cm,采用砂和黏土按照4∶6制作的炮泥作為填塞材料。 依據本文提出的大斷面隧道寬孔距爆破設計方案,在白竹山隧道ZK19+984~ZK19+954區段進行5次現場爆破試驗,對炮孔利用率進行統計,結果如表4所示。 表4 炮孔利用率統計 由表4可知,楔形掏槽孔的平均炮孔利用率為82.1%,其余炮孔的平均炮孔利用率為91.9%,各炮孔的炮孔利用率較高,能夠減少根坎,避免因根坎導致的補炮,提高爆破質量,加快施工進度。爆破完成后現場巖石塊度情況如圖7所示,可見巖體塊度較小,裝車方便。 圖7 爆破現場巖石塊度 每循環爆破完成后,采用全站儀對隧道超欠挖進行測量,結果如表5所示,并統計噴混凝土實際用量,結果如表6所示。 表5 超欠挖情況統計 表6 噴射混凝土超耗統計 由表5、表6可知,依據本文提出的大斷面隧道寬孔距爆破設計方案,能夠將超挖厚度控制在15 cm以內,平均超挖方量為3.02 m3/m,噴混平均超耗量為3.75 m3/m,能夠將噴混超耗率控制在90%以內。初步測算隧道每降低10 cm,可降低直接施工成本約1 500元,全線59 km隧道將降低施工成本8 700萬元。爆破效果如圖8所示。 圖8 爆破效果 1)通過掏槽孔適當外推,中間巖體減孔布設,每循環鉆孔數量可減少23個,節約鉆孔時間0.6 h,全線59 km隧道將節約打孔時間約8 850 h。 2)為確保保留巖體安全,掏槽孔至保留巖體的最小距離不應低于2.96 m;減孔布設后,超挖厚度控制在15 cm以內,噴混超耗率控制在90%以內,爆破效果良好。 3)大斷面隧道爆破減孔布設方法能夠減少炮孔數量、提高掘進效率、確保工程質量,為大、特大斷面隧道高效掘進提供了有效技術手段。2 工程背景

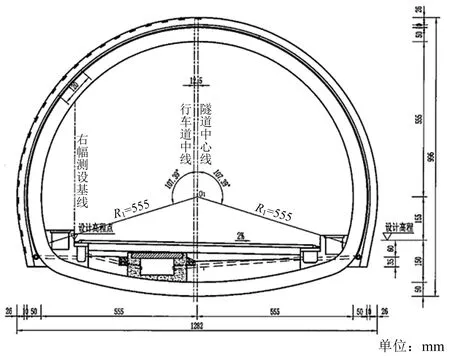

2.1 工程概況

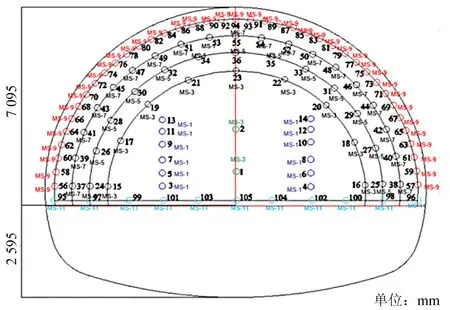

2.2 設計思想

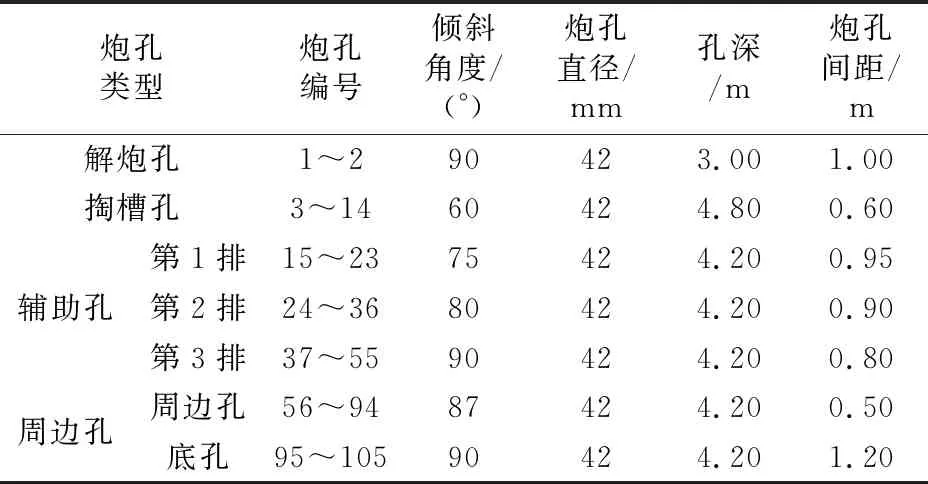

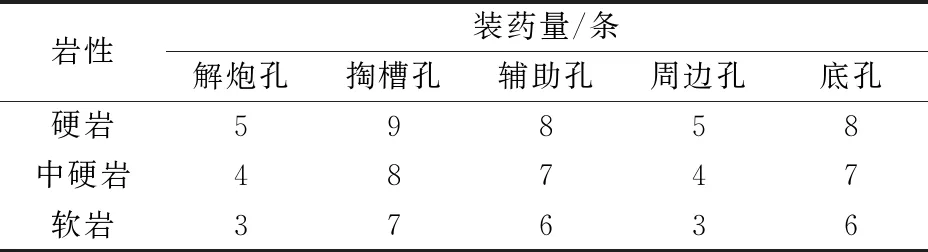

2.3 工程應用

3 爆破效果與分析

3.1 鉆孔數量

3.2 炮孔利用率

3.3 超欠挖控制效果

4 結語